超高水头水电站岔管布置及水压试验

张金斌 谢丽华 成 莉

(浙江省水利水电勘测设计院 杭州 310002)

1 前言

云南省多底河电站系目前已建的亚洲第三高水头的水电站,电站位于在云南省楚雄州大姚县三台乡境内金沙江一级支流多底河中上游,坝址位于流域中段三台乡多底河村下游约1km,坝址以上集水面积为 94km2。水库正常蓄水位为2115.0m,设计洪水位(P=2%)为2116.0m;校核洪水位(P=0.5%)为 2117.19m,坝顶高程2118.0m,水轮机安装高程为1138.2m,正常蓄水位静水头为976.8m。电站装机容量2×20MW。工程总体布置为:在多底河干流上游修建拦河坝,由岸塔式进水口将水流引入发电引水隧洞,隧洞末端设置调压井,水流再经压力钢管进入水轮发电机组,按一管两机布置。

压力管道顺水流方向依次由洞内外包混凝土管、洞内明管、露天明管、露天外包混凝土钢管、下部洞内外包混凝土管组成。压力管道主管直径D=1.2~1.0m,主管管壁厚8~34mm,材料根据不同水头段分别采用16MnR 钢和15MnNbR钢。管线水平投影全长(调压井中心至岔点)为1987.25m,实际长度为2263.4m。

2 岔管布置及板材选择

2.1 岔管布置方案

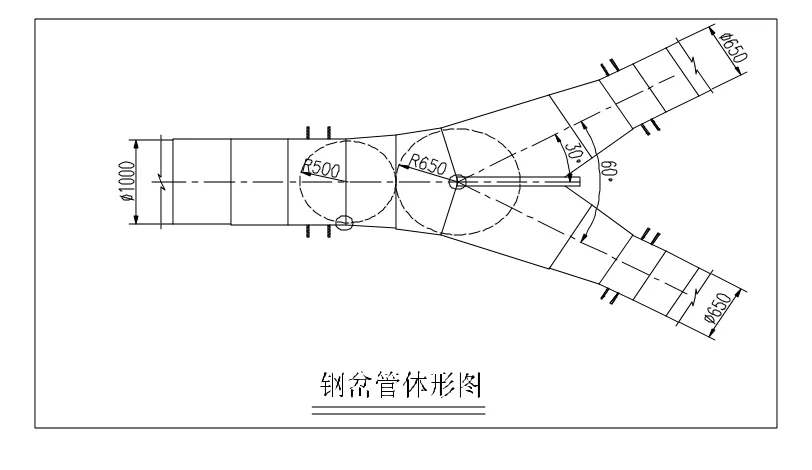

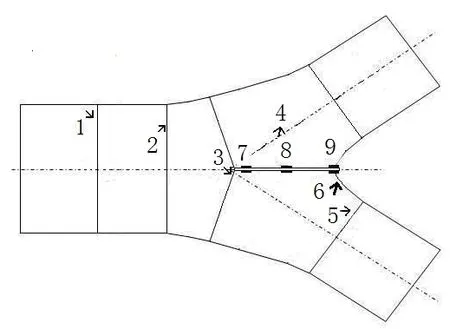

按照电站装设两台机方案,岔管按Y 型对称岔管对称布置。岔管采用60°分岔角的Y 型岔管,主管内径1000mm,主锥岔连接管后的钢管内径650mm,岔管公切球内径1300mm,岔管处设计静水头977.0m,岔管HD 值达1270m2,岔管HD值较大。岔管部分的平面布置见图1。

图1 岔管平面布置图

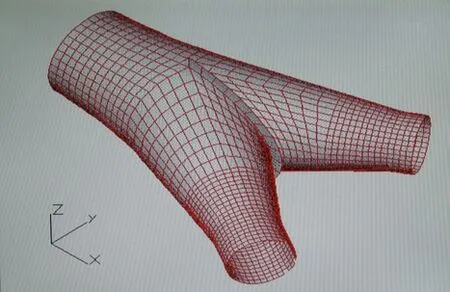

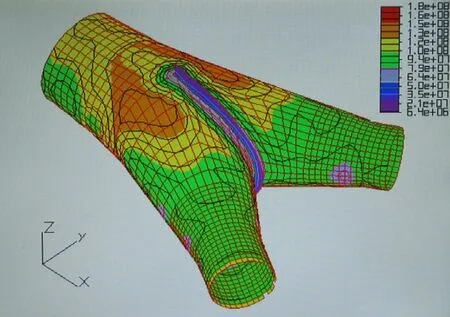

2.2 岔管结构分析

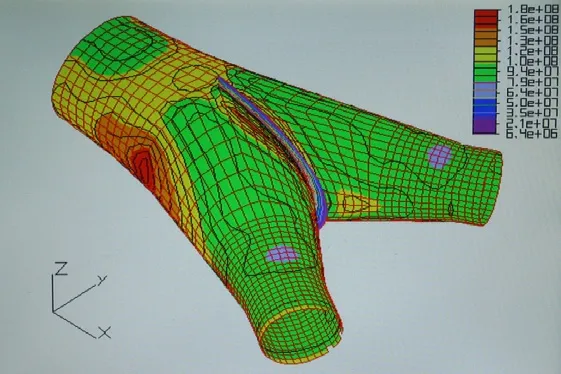

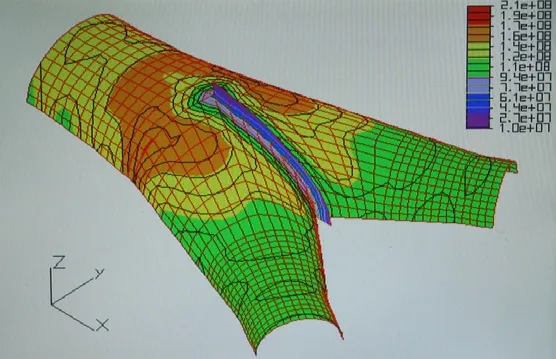

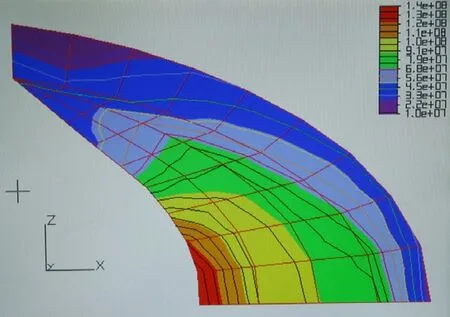

在初步设计完成后,对岔管采用ALGOR FEAS大型有限元通用程序进行结构分析,岔管模型图及应力云图见图2—图6.

图2 岔管模型图

图3 运行工况外表面应力σv

图4 运行工况内表面应力σv

图5 水压试验工况外表面应力σv

图6 水压试验工况肋板应力σv

(1)根据有限元计算,主要应力计算结果见表1:

表1 应力计算结果汇总表

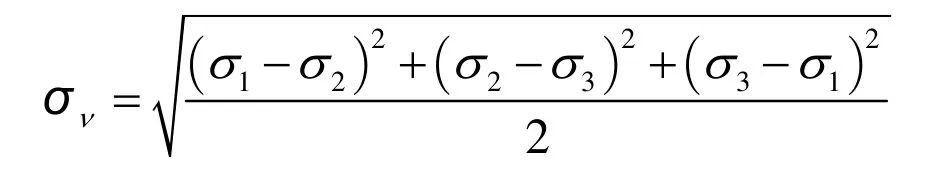

表中σv按下式计算:

(2)计算结果表明,各工况应力能满足要求。

(3)由应力图可知,在主锥与支锥相交处及两个支锥相交处有一些应力集中现象。

(4)本岔管的计算结果在Z 向具有良好的对称性,岔管本体部位应力情况复杂多变,远处则应力分布趋于均匀,说明管长已取足够长。

(5)岔管除近主锥与支锥相交处,应力分布较均匀。说明边界约束影响较小,计算范围合理。

2.3 岔管材料的选择

通过对国内外多种适用钢材进行技术、经济的综合分析比较,并结合压力钢管道下段所采用15MnNbR 钢板,最终决定岔管采用强韧性优良、屈强比适中、抗时效性良好、弯曲性能良好、焊接裂纹敏感性低的 15MnNbR 板材。尤其对于110mm 厚的肋板,要求检验厚度方向性能,并符合Z25 要求。岔管板材的具体参数为:岔管肋板厚度110mm,各管节壁厚34~52mm。

3 岔管焊接试验及焊缝处理

3.1 岔管的焊接试验及工艺

由于多底河水电站采用的15MnNbR 容器钢首次用于水电站压力管道,没有施工经验。15MnNbR 容器钢为一种高韧度的正火容器钢,其屈服强度为 370MPa,抗拉强度约为 520~650 MPa。其碳当量较高,可焊性较低,焊接时需要严格控制焊前预热温度、焊后后热温度、保温时间、层间温度及线能量输入等工艺参数,否则易产生焊接缺陷。本岔管体型复杂,为了保证电站压力管道的安全运行,预先进行了板厚28、34mm焊接工艺评定试验和焊接性能试验,确保了焊接质量。

最终采用以下焊接工艺:焊前应清理坡口及边缘处油锈污物;焊前预热温度为100~120℃;焊接后作“除应力退火”后热处理;后热温度为250~350℃,保温2 小时缓冷;焊接层温控制在100~150℃;反面采用碳棒气刨清根后按相同工艺再焊。焊缝返修微小缺陷处理更要求严格执行焊前预热、焊后后热及保温等工艺措施,防止缺陷出现。

3.2 岔管焊缝的无损检验

在生产性施焊之前,为了确保该工程的焊接质量,对材料进行了焊接性能试验,通过多组试验,探索易产生冷裂纹的焊接工艺,然后进行施工。

制定了严格的无损检验标准,即所有焊缝作100%外观检查后,按GB11345《钢焊缝手工超声波探伤方法和探伤结果分级》进行100%超声波探伤,并按GB3323《金属熔化焊焊接接头射线照相》进行了50%的射线探伤抽检,抽检部位应覆盖所有焊缝交叉部位。所有焊缝表面均进行50%渗透探伤抽检。焊缝返修部位采取同时进行超声波探伤、射线探伤及渗透探伤复验。

3.3 消应处理

因岔管采用15MnNbR 容器钢,钢材强度较高,施焊时可能出现较高的焊接应力,按规范要求岔管等形状特殊的构件应进行消除应力处理。

在设计时采用不等板厚设计,施工中严格控制其热加工成型管节钢板厚度及焊接工艺,同时考虑到岔管制作完成后,将进行原型水压试验,在这一过程中焊接的峰值应力也会削弱。焊接完成后采用无损探伤检查及排查,发现有局部焊接缺陷,及时进行处理,最后进行岔管消应处理。

4 岔管原型水压试验

4.1 试验目的

鉴于本工程首次将15MnNbR 钢用于压力管道岔管的制作,为了检查岔管结构的整体安全度,考核岔管材料及焊接质量,并对岔管结构设计进行合理性评价,按照规范要求,对岔管原型进行水压试验。同时,通过水压试验时的同步应力监测,了解岔管各部位特别是一些重要部位的应力分布及变形情况,为电站压力管道的安全运行提供技术保障,也为今后其它工程提供技术依据及经验。

4.2 水压试验压力的选定

本工程岔管按不计及围岩抗力的地下埋藏式岔管设计,水压试验为明岔管水压试验。鉴于两者在工作状态上的不同,采用岔管设计工作承压11.72MPa 的1.25倍(即14.72MPa)作为最大试验压力,同时控制试验中最大应力值不超过220MPa。

4.3 岔管原型应力监测布置

进行岔管水压试验时,同步采用电阻应变计进行了岔管原型应力监测。应变计测点布置如图7 所示。岔管外壁及月牙肋加强梁的主应力方向比较明确,岔管外壁布设6 个应变花测点,月牙肋1/4 跨度及中部均并行布设单向应变计。

图7 岔管水压试验应力监测应变片布置

X为沿岔管内水流的方向,Y为沿圆周方向。

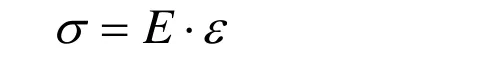

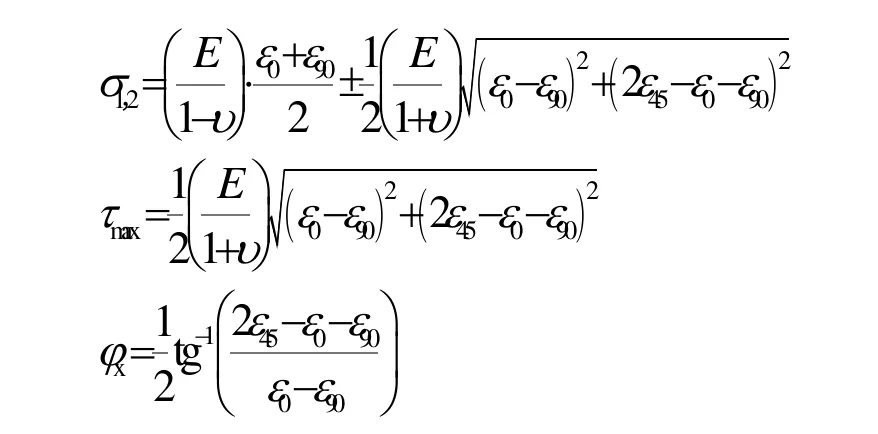

根据广义虎克定律,应变与应力的物理关系如下:

单向应变计:

直角三向应变:

进行岔管水压试验时,采用无线应变测量系统实时量测并记录各测点的应变值,经过数据分析得到各测点应力数值。

4.4 水压试验过程

在岔管卷制焊接完成后,所有焊缝经严格无损检测符合验收要求后,岔管进行消应处理。岔管采用圆型堵头封闭(堵头封闭焊缝经超声波探伤合格),开始水压试验。

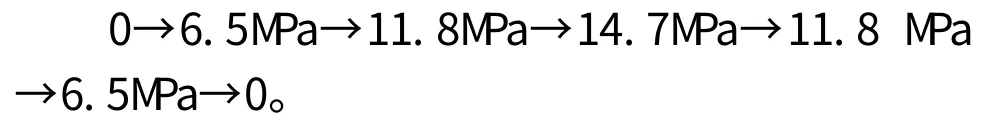

岔管设计工作承压11.72MPa,设计水压试验最大压力14.7MPa。水压试验加载及卸载步骤:

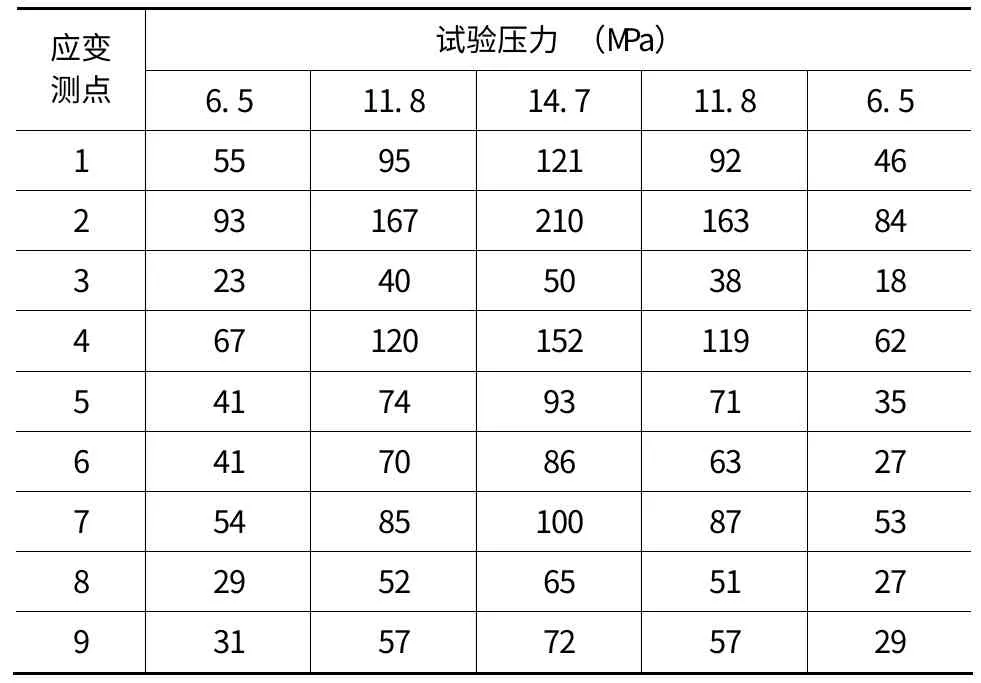

水压试验在岔管注满水之后,先采用电动压力泵机打压至约2.0MPa 后,采用手动试压泵缓慢升压。在前三个持压阶段,保压30min,在后两个持压阶段保压15min。岔管水压试验监测应力见表2。

表2 岔管水压试验监测应力(MPa)

4.5 试验结论

从表2 分析比较可以看出:

(1)岔管外壁的应力测试数据,符合岔管在水压试验受力状态下应力分布的规律,并与岔管内水压力呈线性关系。

(2)岔管实测最大应力210MPa,小于材料容许应力,岔管受力有较大的安全裕度。

5 结语

多底河水电站已经顺利建成并发电,压力钢管也已正常投入运行。 实践证明:根据枢纽布置设计的岔管体型合理;采用结构力学法进行应力分析和控制性定量结构计算,可以满足设计要求;15MnNbR 容器钢在岔管应用中效果良好。

(1)在岔管水压试验的各保压阶段,水压表均有效持压;岔管及圆形堵头各处未发现任何渗漏现象及其它异常现象。

(2)岔管水压试验原型应力观测表明:应力数据符合岔管在水压试验受力状态下的应力分布规律,并与岔管内水压力呈线性关系。岔管实测最大应力210MPa 小于容许应力,岔管受力有较大的安全裕度。

(3)岔管重复水压试验,所有试验数据均能良好复现,无任何异常;水压试验卸载后,经对岔管焊缝复验UT 探伤,未发现缺陷扩展的迹象。

1 DL/T5017—2007 水电水利工程压力钢管制造安装及验收规范.北京:中国电力出版社.2007。

2 余建华.采用15MnNbR 容器钢制造超高水头电站特型钢岔管的工程实践.华电技术,2011.

3 电站机电设计手册编写组.水电站机电设计手册:金属结构(一)、(二).北京:水利电力出版社,1998.

4 刘细龙,陈福荣.闸门与启闭设备.北京:中国水利水电出版社,2003.

5 余建华.高厚度15MnNbR 钢的焊接.浙江水利水电专科学校学报,2010(9).