基于直接流固耦合的发动机排气歧管热应力分析

孙立旺,朱清山,侯献军,刘志恩,颜伏伍

(1.武汉理工大学汽车工程学院,湖北武汉430070;2.现代汽车零部件技术湖北省重点实验室,湖北武汉430070;3.黄淮学院电子科学与工程系,河南驻马店463000)

排气歧管是汽车发动机排气系统中高温废气最先经过的部件,在常温到高温与高温到常温的激热、激冷交变状态下工作,因而工作环境相当恶劣,若其在工作过程中由热载荷引起热疲劳裂纹及漏气等问题会影响发动机工作的可靠性及发动机的排放性能[1].目前,随着发动机性能的不断提高,排气歧管承受的热载荷也随之不断增大,为满足发动机的工作要求,必将增加排气歧管在设计上的难度,因而对排气歧管进行温度场和热应力的计算分析显得尤为重要.通过计算分析可以预测排气歧管工作过程中可能出现的问题,并以此为依据对其结构进行改良,以便设计出与发动机相匹配的排气歧管,也为后续排气歧管的疲劳可靠性分析奠定基础[2],曾有研究人员采用流固耦合的方法针对一款在使用过程中出现裂纹的排气歧管进行了热应力分析,且改进措施的有效性得到了试验的验证[3].本研究以某汽油发动机排气歧管为研究对象,采用直接流固耦合方法[4]计算排气歧管的温度场及热应力.以便为发动机的研究提供理论依据.

1 排气歧管温度场及热应力的计算

1.1 排气歧管温度场温度场的计算

在分析排气歧管的稳态传热过程中,假设其为常物性并无内热源,其控制方程为:

式中:kx,ky,kz为沿 x,y,z方向的热传导系数.

采用第3类热边界条件计算排气歧管的温度场,第3类热边界条件可表示为:

式中:nx,ny,nz为边界法线的方向余弦,h为物体与周围介质的对流换热系数,tw为环境温度.

1.2 有限体积法求解排气歧管的热应力

利用STAR-CCM+软件所固有的有限体积法计算排气歧管热应力,其有限体积法的积分形式为:

式中:ρ是密度;u是位移矩阵;σ是应力张量矩阵;b是作用力.

对于所有在体积区域V上的网格单元i,动量方程的离散形式如下:

式中:i为网格单元,j为平面单元,sj平面法向量.

只考虑单一材料的计算域及静态问题情况下的惯性项.这种情况下,合力为0.

定义平面j上的力为:

近似刚度矩阵在所有面上累计为:

由牛顿法得到:

以上线性方程组求解采用AMG迭代求解.

2 排气歧管的计算模型

2.1 流体和固体计算域模型

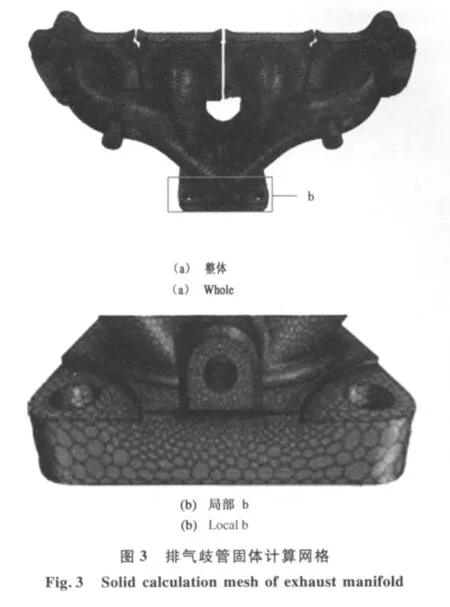

排气歧管的三维模型如图1所示.根据其三维模型,首先在STAR-CCM+软件中建立其内流场计算域,内流场计算网格如图2所示,再建立固体计算域,固体计算网格如图3所示.STAR-CCM+的多面体网格技术有更多的相邻单元,梯度的计算和当地的流动状况更准确,而且对几何的变形没有四面体敏感,因而流体和固体计算域均采用多面体网格.

2.2 边界条件设置

计算0~2 880°曲轴转角范围(4个工作循环)的瞬态内流场,在计算瞬态内流场时加上固体区域的计算域,壁面边界条件在固体外壁面上给定经验值.进出口边界条件根据GT-Power软件建立与该排气歧管对应的发动机工作过程仿真模型计算得到,进口采用质量流量入口,按照1—3—4—2的排气顺序给定质量流量和温度[5];出口给静压[6,7].

内流场瞬态计算的前3个循环收敛,在第4个循环开始时开启计算结果时间平均功能,4个工作循环全部结束后输出时间平均得到的内流场近壁面的对流换热系数和温度.得到排气歧管内壁面热边界条件后,直接利用STAR-CCM+软件对排气歧管进行温度场及热应力计算,其内外壁面都采用第3类边界条件,内壁面热边界条件直接由瞬态内流场进行时间平均求得的近壁面对流换热系数和温度映射得到,外壁面给定环境温度为300 K,对流换热系数为 13.5W·m-2·℃-1[8~10].

3 计算结果

3.1 内流场计算结果

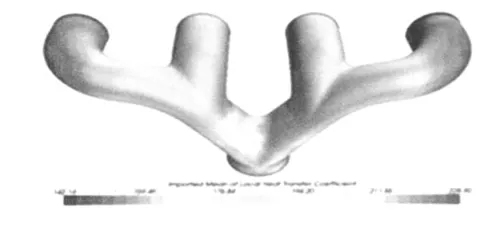

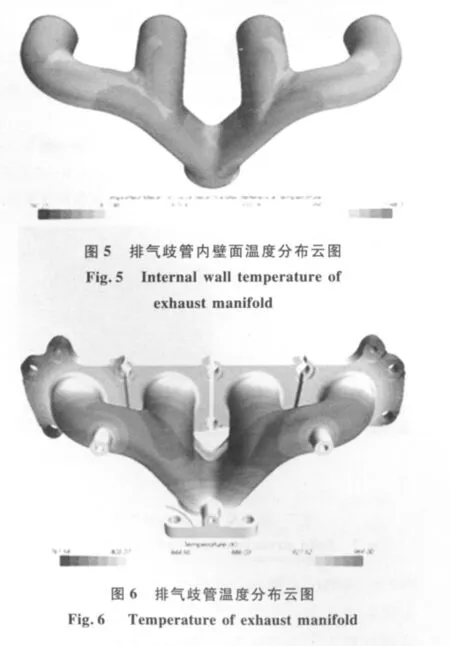

在第4个工作循环内进行时间平均得到的排气歧管内壁面的平均对流换热系数和温度见图4和图5,将它们作为计算排气歧管温度场的内壁面热边界条件.

图4 排气歧管内壁面对流换热系数分布云图Fig.4 Internal wall heat transfer coefficient of exhaust manifold

3.2 排气歧管温度场计算结果

排气歧管的温度分布见图6.将排气歧管与气缸盖相连的法兰称为前法兰,和废气后处理器相连的法兰称为后法兰,4个排气支管从左到右依次称为支管1,支管2,支管3,支管4.排气歧管温度场的分布趋势几乎也是左右对称的,前法兰的中间区域较高,两端区域较低,4根排气支管的温度非常高,最高温度出现在支管1与支管2的交汇处以及支管3与支管4的交汇处,达到969 K.

3.3 热应力计算结果

排气歧管的热应力分布见图7.由图7可知,整个排气歧管的热应力基本都在140 MPa以下,虽然排气歧管的4个支管温度较高,但是没有应力较大的部位,排气歧管热应力较大区域出现在前法兰与支管1、支管4交汇处的上方,见图7-a的区域A.在排气歧管后法兰上方凸台区域的根部出现了1个应力较大点,达到了226 MPa,见图7-b的区域B,由图3-b可知,此处是由于保持局部局部形状进行网格加密,造成网格过度不平滑,导致较大的热应力集中.经过分析,此处不是排气歧管的关键部位,因而对排气歧管影响不大.

4 结论

图7 排气歧管热应力分布图Fig.7 Solid stress equivalent of exhaust manifold

本研究建立了发动机排气歧管模型,利用STAR-CCM+软件对排气歧管进行了直接流固耦合数值模拟,得到了排气歧管的温度场和热应力场.发动机排气歧管各支管的温度较高,支管交汇处由于受到高温废气的直接冲击,温度最高,达到969 K.其热应力都在140 MPa以下,热应力较大处主要集中在前后法兰上,在后法兰上方的凸台根部区域存在1个应力较大点,经过分析此处是由于局部网格不均匀造成了较大的热应力集中,而排气歧管在实际工作中此处不会产生较大的热应力.排气歧管是由奥氏体球墨铸铁加工而成,其抗拉强度为450 MPa,根据计算结果表明,排气歧管在实际工作中不会因为产生较大的热应力导致局部断裂,满足设计要求.

[1] 高娟莉.发动机排气歧管的疲劳性能研究[D].西安:西安理工大学,2009.

[2] 董 非,蔡忆昔,范秦寅,等.内燃机排气歧管瞬态热流体-热应力耦合仿真的研究[J].汽车工程,2010,32(10):854-859.

[3] 万婷婷.歧管式催化转化器的应力分析及结构优化[D].无锡:江南大学,2011.

[4] 李 迎.内燃机流固耦合传热问题数值仿真与应用研究[D].杭州:浙江大学,2006.

[5] 刘小平,吴兰芳.基于STAR-CCM+的歧管式催化转化器流场分析[J].汽车工程师,2011(2):29-32.

[6] 郭立新,韩 颖,惠 涵,等.CFD-FE耦合计算分析某汽油机排气歧管热负荷[J].现代车用动力,2009(2):10-14.

[7] 杨 晓,郭 涛.CFD-FEA耦合计算分析发动机排气歧管热负荷[J].制造与装备技术,2010(10):42-43.

[8] 李红庆,杨万里,刘国庆,等.内燃机排气歧管热应力分析[J].内燃机工程,2005,26(5):81 -84.

[9] 李龙超,许 涛.某柴油机排气歧管的热固耦合分析[J].汽车工程师,2011(3):55 -57.

[10]杨万里,许 敏,刘国庆,等.发动机排气歧管热负荷数值模拟[J].华中科技大学学报,2006,34(12):98 -100.