基于ARM9的机电设备检测终端研究与设计

陈运军

(四川信息职业技术学院 四川 广元 628040)

机电设备检测终端系统集微处理器、数据采集、控制执行、通信接口、人机接口等模块于一体,达到实时监测机电设备状态的目的。

随着生产自动化水平的提高,机电设备在很多大型设备中处于核心地位,渐趋复杂,对其维护的要求越来越高,若机电设备的故障得不到及时的发现,整个大型装备的正常运行将会受到影响。根据设备实时检测数据和故障诊断为基础的维修具有针对性强,实时性高的优点。从而达到降低生产成本、提高企业效益的目的,极具研究前景。

1 机电设备检测终端系统硬件设计

机电设备检测终端控制结构框图如图1所示。主控模块是机电设备检测终端的核心,主要负责从信号采集模块获取机电设备的运行参数,对获得的数据进行相关分析与处理,显示机电设备的运行参数,定时保存参数数据,并通过通信接口将采集数据传给监测系统主控制端。它主要包括ARM9的核心板、通信接口、信号采集、人机接口、输出控制、数据存储、电源管理等部分。

微处理器协调各模块之间的工作,主要完成以下任务:将数据采集模块采集到的数据进行存储和显示;通过通信模块将采集的数据传输给监测系统主控制机;根据数据采集模块采集的数据产生控制命令,控制执行模块完成相应的执行动作;根据监测系统主控制端通过通信接口传来的控制命令,执行相应的操作。

图1 系统总体结构图Fig.1 Structure diagram of the power control unit test system

作为机电设备监测终端系统的重要组成部分,本文主要分析振动检测模块、开关/模拟信号采集模块、温度监测模块以及输出控制模块4部分。

1.1 振动检测电路设计

高速旋转的机电设备,由于旋转质量的不平衡、轴承的刚度、滚珠的缺陷、滑动轴承的油膜振荡等因素影响都会引起振动,会产生巨大的反复变动的交变载荷,这不但会降低机器的使用寿命和可靠性,而且还会发生严重的破坏事故。将速度传感器的外壳固定在振动物体上,整个传感器跟着振动物体一起振动,而处在空气间隙内的动线圈是用很软的簧片固定在外壳上的,其自振频率ωn较低。当振动物体的振动频率ω≥1.5 ωn时,动线圈处在相对静止状态,线圈与磁钢之间发生相对运动,动线圈切割磁力线而产生感应电势E=BLV,公式中B为磁场强度、L为感应线圈导线长度、V为相对运动速度,当B、L一定时,输出电势E正比于振动速度V。若要取得与振动位移成正比的振动信号,传感器输出的信号必须经积分回路,再对信号进行电压幅值调理,将模拟信号转换为S3C2440所能接收的0~3.3 V电压。

1.2 开关/模拟信号采集电路设计

开关/模拟信号采集电路包括直流模拟量采集电路、数字开关量采集电路两部分。

模拟量采集模块:采集机电设备配电柜里面缓变的传感器参数,因此需监测直流模拟电压或电流值。本监测终端要求提供两路采集通道,其中一路为直流电压,其测量范围为0~5 V;另一路为直流电流,其测量范围为4~20 mA。考虑到机电设备配电柜的运行环境,模拟信号采集之后需进行电气隔离,因此直流模拟量的采集分为采样和隔离两部分。为减少隔离通道,选用串行A/D转换芯片,其通信接口选用具有SPI通信接口的串行A/D转换芯片ADC0832,如图2所示。

图2 直流模拟量采集电路原理框图Fig.2 DC analog quantity acquisition circuit principle diagram

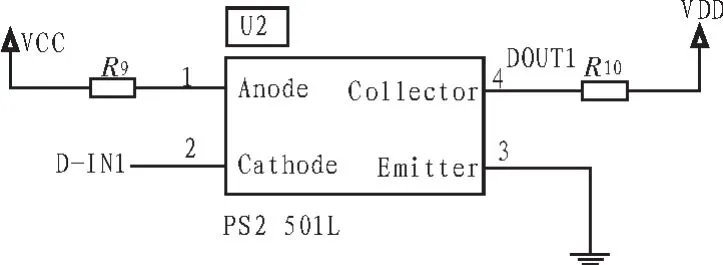

开关量采集模块:采集开关的状态。本监测终端要求提供四路数字开关量采集通道,数字开关量的最大值为5 V。为提高核心板的可靠性,在核心板与数字开关量之间选用光耦合进行电气隔离。其中一路数字开关量采集电路如图3所示。

图3 数字开关量采集电路Fig.3 Digital switch quantity acquisition circuit

如图3所示,当输入的数字开关量(D-INl)为低电平时,光耦导通,核心板采集到光耦输出信号(DOUT1)为低电平:当输入的数字开关量(D-INl)为高电平时,光耦断开,核心板采集到光耦输出信号(DOUTl)为高电平。由此可知,核心板采集到的光耦输出信号(DOUTl)正确反映了数字开关量的状态。

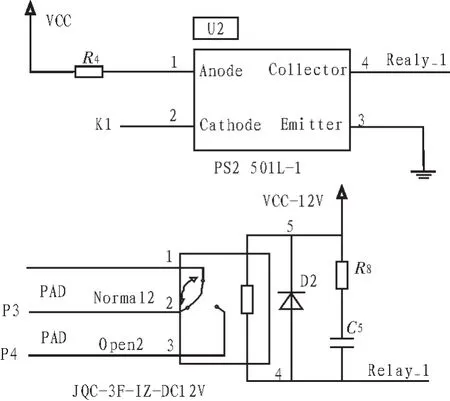

1.3 输出控制电路设计

机电设备监测终端要求提供两路输出控制,输出控制电路利用继电器驱动控制开关设备。为提高核心板的可靠性,在核心板与继电器之间选用光耦合进行电气隔离。其中一路输出控制电路如图4所示,当控制信号(K1)为低电平时,光耦导通,光耦输出信号(RELAY_1)为低电平,继电器控制开关闭合;当控制信号(K1)为高电平时,光耦断开,光耦输出信号(RELAY_1)为高电平,继电器控制开关为常开状态。

图4 输出控制电路Fig.4 Output control circuit

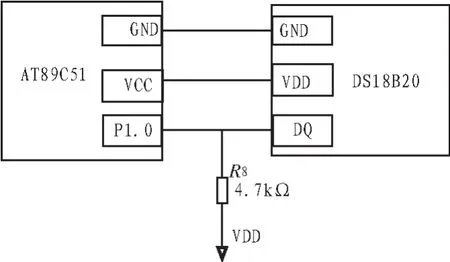

1.4 温度监测模块设计

经过长时间的连续工作之后,机电设备的整体温度将上升,特别是机电设备的摩擦部位。通过对摩擦部位温度的监测可发现机电设备的运转故障。温度监测模块负责机电设备温度的测量,由控制芯片AT89C51和数字温度传感器DSl8820组成,其原理框图如图5所示。AT89C51通过I/O口(P1.0)与DSl8B20进行单总线通信,读取温度参数,I/O口线要外接4.7 kΩ的上拉电阻。AT89C51通过UART口与核心板扩展的RS232接口进行通讯,将采集的温度参数传递。

图5 温度监测模块总体框图Fig.5 Temperature monitoring module diagram

2 软起动控制系统的软件设计

机电设备监测终端软件设计主要包括以下3部分:嵌入式WinCE系统搭建、设备驱动开发、应用程序的开发,在此重点介绍应用程序的开发。

监测终端的WinCE应用程序将从机电设备信号采集模块采集到的机电设备各项运行参数经过分析处理后,及时显示到监测终端的TFT屏上,供用户查看当前设备状态。同时还会将采集到的数据以文件的形式记录到SD卡,为用户提供历史数据查询。

监测终端的主控模块通过SPI、RS232、通信接口与信号采集模块进行通信,通过RS485、IrDA通信接口与其它监测终端进行通信,两路输出控制为控制两路继电器的断开与闭合。从物理结构上,应用程序主要分为逻辑层、接口层、系统层这3个层次,其体系结构如图6所示。

图6 应用程序体系结构图Fig.6 Application architecture diagram

1)逻辑层

电能计量采集:向SPI接口顺序下达一组采集命令。获得电能参数后,将数据写入到数据存储和数据显示接口。温度/湿度/噪声/振动监测:向RS232接口下达一组采集命令,通信的数据格式为:在发送帧信息之前,先发送4个字节FEH,以唤醒温度监测模块,然后发送2个字节AEH,开始读取温度参数(共2个字节),参数读取完毕之后,再发送2个字节AAH,结束此次操作。获得温度/湿度/噪声/振动参数后,将数据写入到数据存储和数据显示接口。

2)接口层

SPI接口:对四线制SPI通信协议进行了封装,主控模块可以调用该SPI接口与电能计量模块进行发送和接收数据操作。4路RS232接口:对RS232通信协议进行了封装,用于与温度/湿度/噪声/振动监测模块进行通信。数据存储:将收到的数据编码为存储格式,调用系统文件管理模块写入到文件。

3)系统层

系统层:使用了开发工具和操作系统提供的模块。

3 试验结果分析

对机电设备监测终端的测试包括:电能计量模块的测试;故障诊断测试;开关/模拟信号采集模块的测试。

3.1 电能计量模块的测试

电能计量模块测量对象:输入三相四线制交流电,其理论电压有效值为220 V,理论电流有效值为0.6 A(设计负载为370 ohm,由3个100 ohm、1个50 ohm及1个20 ohm的电阻串联组成,电阻的额定功率均为50 W)。根据测量结果,计算出的三相电参数测量精度如表1所示。

3.2 故障诊断测试

故障诊断主要完对端口分析,成对数据的高频消噪、积分、时域分析和频域分析等。得出各方面的性能。通过ARM9对数据进行处理,实现对不同通道状态数据的预处理和特征值计算。程序前面板界面如图7所示。进入“故障诊断”界面,单击时域分析和频域分析按钮,效果如下所示:时域分析包括时域波形,如图8所示。通过以上的仿真实验,可以看出整个系统连机正常,可以实现数据的存储、结果显示,以及可以对仿真出来的信号进行时域分析,频域分析,对信号进行分析处理,故障诊新。所有功能正常,可以完成各个动作,达到预期目标。

表1 电能计量模块参数测量精度Tab.1 Electric energy measurement module parameter measuring precision

图7 故障诊断前面板Fig.7 Fault diagnosis of the front panel

图8 时域波形Fig.8 Time domain waveform

3.3 振动检测模块的测试

在对一大型机电设备安装检测设备监测其终端进行测试时,速度传感器安装于垂直方向。测试结果如图9所示。测得最大振幅值为 200 μm,主要是 1倍频,1X振幅值为190 μm。由于1倍频幅值较大,显然存在不平衡。

图9 垂直方向测试图Fig.9 Vertical test chart

4 结束语

综上所述,基于ARM9 3C2440为硬件平台的机电设备监测终端实现了机电设备运行状态监测、电参数采集与处理、机电设备运行参数存储以及终端实时显示等功能。可对机电设备的相关状况进行实时掌握,确保机电设备的正常、安全运行。使机电设备整个系统智能化、实时性显著增加。

[1]贾永军.煤矿机电设备维修方式研究[J].今日科苑,2010(8):110.

JIA Yong-jun.Coal mine electrical and mechanical equipment repair mode research[J].Today’s Real,2010(8):110.

[2]张安华.机电设备状态监测与故障诊断技术 [M].西安:西北工业大学出版社,2000.

[3]崔彦平,傅其风,葛杏卫,等.机械设备故障诊断发展历程及展望[J].河北工业科技,2004,21(4):59-62.

CUI Yan-pin,FU Qi-feng,GE Xing-wei,et al.The fault diagnosis of mechanical equipment the development course and Prospect[J].Hebei Industrial Science and Technology,2004,21(4):59-62.

[4]蔡进.大型设备状态监测与故障诊断技术一现状与发展[J].动态分析与测试技术,1996(3):26-31.

CAI Jin.Large equipment state monitoring and fault diagnosis technology-status and development[J].Dynamic Analysis and Testing Technology,1996(3):26-31.

[5]吴允平.51单片机系统的扩展多串口设计及应用[J].福建师范大学学报,2006,22(2):29-33.

WU Yun-ping.51 MCU serial expansion design and application[J].Journal of Fujian Normal University,2006,22(2):29-33.

[6]徐乐年,王雷,员玉良,等.智能型RS485总线接口设计[J].工矿自动化,2007(3):99-100.

XU Le-nian,WANG Lei,YUAN Yu-liang,et al.Intelligent design of RS485 bus interface[J].Industrial Automation,2007(3):99-100.