紫坪铺电站2#机组顶盖止漏环损坏原因分析及处理

赵文杰,王中元

(四川省紫坪铺开发有限责任公司,四川成都 610091)

1 概述

紫坪铺电站位于四川省岷江上游都江堰市麻溪乡境内,安装有四台单机容量190 MW的混流式水轮发电机组,总装机容量760 MW,年发电量约34.17亿kW·h。电站于2006年5月全部投产发电。电站以500 kV电压等级接入四川省电力系统,在系统中担任调频、调峰及事故备用。

紫坪铺电站水轮发电机组采用国际竞争性公开招标,选定东方电机股份有限公司(简称“东方电机”)为设备制造供应商。其中,俄罗斯列宁格勒金属工厂(以下简称为“LMZ”)作为分包商承担了水轮机模型试验和转轮的制造。转轮采用抗空蚀性能优良、可焊性好的08Cr15Ni4CuMo不锈钢制造,钢板叶片采用06Cr15Ni4CuMo钢板模压成形以保证叶形精度并在数控机床上加工而成。转轮为整体转轮,从俄罗斯运至紫坪铺工地。转轮的上冠和下环装有热套可更换的不锈钢转动止漏环,其材料为08Cr15Ni4CuMo,硬度高于顶盖和底环上相匹配的固定止漏环材料1Cr18Ni9Ti,止漏环的设计允许转轮向上或向下的移动量不小于20 mm。转动止漏环与转轮连在一起,在车间内经过静平衡试验。

紫坪铺水电站机组运行最显著的特点是水头变幅大。电站主要水能参数为:最大水头132.76 m,最小水头68.4 m,加权平均水头107 m,额定水头100 m。最大与最小水头之比达1.94,在国内中水头水电站中属最大。

2 顶盖止漏环损坏情况

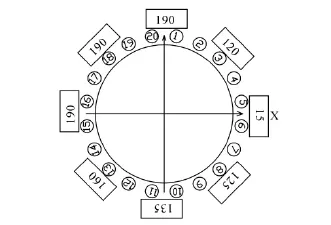

2011年3月28日,在2#机组计划B修中,发现顶盖止漏环焊缝有严重开裂脱空情况,在3#导叶至7#导叶之间对应止漏环有宽度为0.7 mm、深度为3 mm、长度约3 m的裂缝且锈蚀严重;其它方位也有不同程度的裂纹和锈蚀现象,裂缝长度占焊缝总长度的1/5(图1)。

图1 顶盖止漏环开裂图

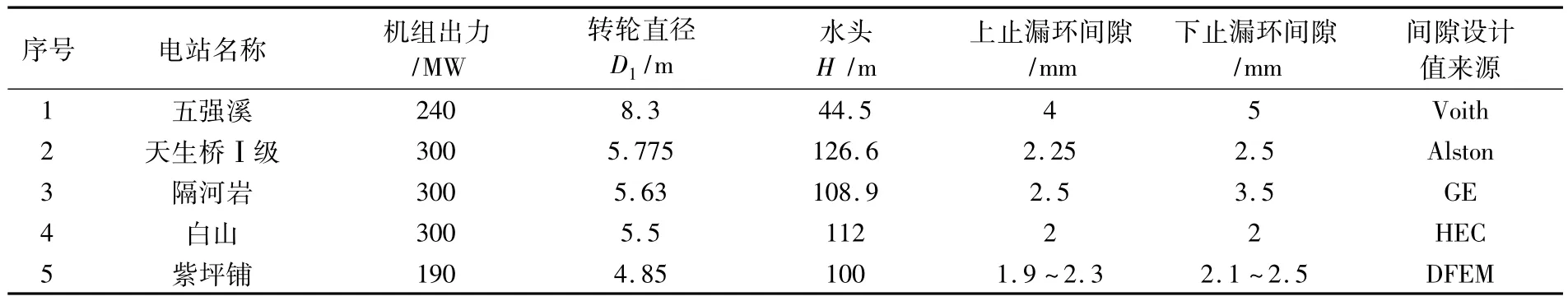

在+X(于活动导叶5#、6#之间)方向转轮上止漏环间隙仅为0.15 mm(设计标准为1.9~2.3 mm),-X方向止漏环间隙为1.9 mm。+X方向止漏环总间隙为2.05 mm,+Y方向止漏环总间隙为3.25 mm。在分析测量数据中发现,止漏环总间隙之间的差距较大,且测量数据无明显规律。具体数据见图2。在顶盖被拆出后还发现活动导叶4#、5#、6#、7#对应的顶盖止漏环表面颜色较深,有烧损迹象。

针对所发现的问题,紫坪铺电站紧急联系东方电机的技术人员到场检查,研究并分析顶盖止漏环焊缝开裂的原因,并最终研究决定采用东方电机提出的处理方案:拆除顶盖返厂,用备品更换现有的止漏环,彻底解决2#机组止漏环存在的问题。

图2 转轮上止漏环间隙测量数据图

为了了解止漏环损坏的原因,确定后续处理是否得当,笔者就以下几个方面围绕止漏环损坏问题以及最终处理方案选择进行了总结。

3 顶盖止漏环损坏原因分析

根据2#机组检修中现场检查的情况,现从设计、制造、安装、运行环境等方面对顶盖止漏环损坏原因进行分析。

3.1 设计方面的影响

以下从顶盖止漏环结构及其间隙值设计的合理性进行探讨。

(1)止漏环结构及固定止漏环结构的受力情况。

对于转轮上的转动止漏环,国内通常采用“热套”的办法。对于顶盖、底环的固定止漏环,一般采用上、下端焊接或一端焊接、一端插入的办法;或采用过盈配合,用干冻的办法(如隔河岩电站)使之牢固地贴紧在顶盖、底环上。

东方电机采用的固定止漏环结构无论是固定止漏环上、下端焊接的结构,还是冷冻的过盈配合结构都经历了长期运行的考验。当采用这种上、下端与顶盖、底环焊接的结构,固定止漏环背部虽然存在间隙,但止漏环间隙处的脉动压力可由上、下两道整圈焊缝承担;当采用过盈配合结构时,固定止漏环背部无间隙,径向压力脉动已直接由顶盖或底环承担,切向力由过盈配合中的内应力承担。因此这两种结构既使在两者轻微相擦的情况下,由于转动止漏环与固定止漏环的材料存在硬度差而可能引起擦伤,但还不至于造成止漏环严重损坏。

紫坪铺电站机组的固定止漏环采用的是上、下端焊接结构,与底环或顶盖牢固固定为一体。除焊接残余应力不大于工作水头5%的水压脉动应力(计算值<0.1 MPa)外,不受功率传递影响。

(2)止漏环之间间隙值的取值问题。

止漏环最小设计间隙是根据轴系在给定的水力不平衡力、机械不平衡力、电磁不平衡力作用下引起的轴系的动摆度,综合考虑转轮在运行中由于离心力、水压力作用引起的膨胀以及盘车结果后确定的。发电机组轴系的临界转速直接影响机组的安全运行,同时也影响到机组的寿命。在机组轴系临界转速处其振动最大,要使机组安全运行,就必须使轴系临界转速远离工作转速。东方电机采用转子动力学程序ARMD对紫坪铺电站机组轴系的临界转速进行了计算,并得出了机组轴系一阶临界转速和一阶振型。在主轴径向振动响应结算中,综合考虑了转子磁不平衡力、转轮径向水力不平衡力、发电机转子和转轮处机械不平衡力。计算结果表明:机组轴系的一阶临界转速(597 r/min)为飞逸转速(300 r/min)的1.25倍,进一步证明了轴系的临界转速远离机组工作转速。因此,机组运行及飞逸状态不会引起机组共振而产生较大振动,机组能够安全稳定运行。

对于止漏环设计间隙,国内一般取0.5/1 000,且上冠处略小些,下环处略大些。根据东方电机提供的图纸,紫坪铺电站机组固定止漏环与顶盖、底环间采用的是间隙配合,直径方向的最大间隙按图纸公差要求为0.2 mm。转轮直径为4.85 m,上冠止漏环处设计的最小间隙为1.9 mm,约为0.39/1 000,下环处设计的最小间隙为2.1 mm,约为 0.43/1 000。

紫坪铺电站机组与国内外其它机组的设计间隙值比较情况列于表1中。从表1可以看出,国内外一些制造厂对上下止漏环之间的间隙取值很接近,取值原则是在所有运行工况下转轮与固定止漏环之间不接触。紫坪铺电站机组对轴系动态特性计算得出的止漏环处转轮摆度的综合值远小于止漏环处设计的最小间隙值,甩负荷工况和飞逸工况下发生固定止漏环和转动止漏环接触的可能性没有,其止漏环间隙设计值是合理的。

3.2 制造方面的影响

由于顶盖止漏环上、下端部在厂内装配焊接时发生过质量问题,埋下了隐患,这种可能性暂时不能排除。如果在制造加工过程中,由于工艺和技术水平的限制,导致实际加工部件未能完全达到相关技术规范的要求这是有可能的。比如说,止漏环与顶盖的装配间隙过大,运行中止漏环的受力是靠焊接而不是直接传到顶盖上。但由于现场损坏严重,对于这种情况的鉴定有相当大的难度。

表1 国内外一些电站的基本参数及其上下止漏环间隙值表

3.3 现场安装方面的影响

紫坪铺电站2#机组于2006年初完成安装,2006年3月首次启动运行。机组安装后,在现场监理人员的监督下实际测量了上、下止漏环的间隙值,其均在设计值范围内。2008年4月进行了一次检查性大修,检修中也进行了转轮上、下止漏环间隙的测量,数据亦在设计值范围内,故基本上可以排除安装方面的影响因素。

3.4 运行环境方面的影响

紫坪铺电站机组从一般意义上讲运行难度不大。因为从装机容量上看,其单机只有190 MW;从部件尺寸看,其转轮直径只有4.85 m,都不算很大。但该电站具有一个特点,其最大水头为132.76 m,最小水头为68.4 m,比值高达1.94,且其容量跨度从100 MW到240 MW,比之因运行范围宽而引起全国广泛关注的三峡电站机组有过之而无不及(三峡电站水头变幅为113 m/61 m=1.852,容量变幅为 852 MW/497 MW)。在仔细分析其参数后发现,该机组还是具有相当难度的。因此,在主机招标过程中,对于机组的超宽运行范围内的稳定性给予了充分的关注,最终选择了由东方电机股份有限公司来生产紫坪铺电站的水轮发电机组,其水轮机转轮整体从俄罗斯LMZ进口,水力设计也由俄罗斯LMZ提供。

对于紫坪铺电站这样水头和负荷变化大的机组,应该把安全稳定运行放在首位。从PO140转轮特性看,在水头小于80 m、50~85.5 MW出力区间内有一个压力脉动较大的区域,该区域内主频下的最大压力脉动达7%之多,属水力不稳定区。紫坪铺电站机组应尽量在运行时注意以下问题:(1)水轮机在低水头35% ~45%预想出力范围内,高水头40%~70%预想出力范围内压力脉动较大,因此,应尽可能避免在该区域内运行。(2)在高水头区域,应尽可能运行在大负荷工况。

但实际情况是,紫坪铺电站作为四川电网主力调频调峰电厂,且其又处于成都负荷中心,开停机次数较多;另外,为满足下游供水要求,电调服从水调,机组长时间运行在振动边缘或压力脉动大的区域内,故未能在运行中注意避免恶劣工况,完全做到水轮机的良好运行。这或许是造成(或加剧)顶盖止漏环损坏的一个重要原因。

2#机组上次B修时间为2008年4月3日,当时未发现止漏环间隙异常和焊缝开裂现象。2008年5月12日发生了汶川8级特大地震,距离震中仅17 km的紫坪铺工程基础设施和机电设备遭受了重大损失。其中2#机组遭受地震外力影响最大,这一点可以从地震后设备移位程度看出。1#~4#主变本体因地震均有不同程度移位,其中以2#主变本体移位最大,沿-X向达80 mm左右,这说明地震对电厂设备在X向有一个较大的外力。这与地震后2#机组检修中在+X方向转轮上止漏环间隙实测为0.15 mm(最小设 计 值 为1.9 mm)且焊缝开裂脱空不能不说存在某种必然的联系。

3.5 综合因素的影响

由于制造、安装偏差、运行环境变化,尤其是因地震外力而产生的综合因素影响导致机组顶盖在实际运行中严重损坏是一种最有可能的原因。

4 处理措施

东方电机根据止漏环开裂、由于开裂造成顶盖止漏环与顶盖产生空隙并造成顶盖止漏环与转轮止漏环间隙变小的情况拟定了以下三种处理方案:

方案一:直接在现有位置进行焊接处理,及时对开裂部位进行修复。该方案能在较短的时间对开裂部分进行焊接处理,使机组尽快恢复运行,但焊接位置较差,且无法解决止漏环间的间隙过小及开裂后顶盖止漏环与顶盖之间产生空隙的问题,存在再次开裂的隐患,以后要经常进行检查。

方案二:将顶盖取出后对焊缝进行处理,加工内圆,满足间隙要求。对整条焊缝进行清理后重新焊接,再对顶盖止漏环内圆进行加工。该方案能暂时解决止漏环间隙问题,但从长期运行来说,留下了一定隐患且现场不具备焊接条件。

方案三:用备品止漏环更换现有的止漏环。采用备品更换现有的止漏环,能解决目前止漏环存在的问题,焊接和加工质量能满足图纸的要求,不足之处是工期相对较长。

根据止漏环开裂并因开裂造成顶盖止漏环和转轮止漏环间隙变小的情况,为防止长期运行造成转轮磨损,进一步加重设备损坏,影响机组正常运行,危及电网安全,紫坪铺电站最终研究决定采用东方电机提出的第三种处理方案:拆除顶盖返厂,用备品更换现有的止漏环,从而彻底解决了2#机组止漏环存在的问题。

按照东方电机设计的意见,测量好备品止漏环的内外径尺寸和转轮上止漏环的尺寸,根据该尺寸进行后续的加工。将备品止漏环下端φ4 470尺寸改为φ4 460,增大了下端封焊坡口。焊接备品止漏环时考虑了消应力措施,焊接后焊缝按ASTM标准作磁粉探伤检查,以保证处理后的顶盖止漏环间隙达到设计值,从而确保机组安全运行。按照第三方案进行工期排序,具体排序如下:返厂拆除旧止漏环工期为5个工作日;转序立车对安装止漏环的基准面找正工期为2个工作日;备品止漏环尺寸检查(不占直线工期)水轮机总装平台套装止漏环工期为3个工作日;止漏环与顶盖焊接工期为9个工作日;立车加工工期为3个工作日。根据东方电机确定的顶盖止漏环更换时间要求(30 d)和机组拆卸、恢复时间要求(30 d),2#机组从B修转为A修。

返厂处理好的2#机组顶盖通过5个多月时间的运行观察,未发现异常,机组振摆及各部轴承温度实测正常。

5 结语

水轮机止漏环的作用是用来减少转动部分与固定部分之间的漏水损失,如果发生止漏环损坏故障,不仅会降低机组的效率,而且会对机组运行的稳定性产生较大影响,后果非常严重,因此,必须对其运行情况加强监视。但很多机组隐患并不直接表现在机组的外部表象上,而需要通过相关数据进行判断,如机组振动及摆度、异响及异味等,这些都需要运行维护人员仔细检查并作甑别后才能得知故障所在。紫坪铺电站利用机组检修的机会,通过测量止漏环间隙值发现了止漏环损坏这一重大隐患,经过认真分析并及时采取妥善的处理对策予以解决,对其他同类型电站具有一定的借鉴作用。

——“AABC”和“无X无X”式词语