三里坪水电站钢岔管振动时效消除焊接残余应力工艺

王文忠

(葛洲坝集团第二工程有限公司,四川成都 610091)

1 概述

三里坪水电站引水系统压力钢管钢岔管设计额定运行水头87 m,最大运行水头115 m,最大承载水击压力1.75 MPa,为洞内埋藏式“Y”形分岔结构型式。岔管壁厚36 mm,月牙肋板厚75 mm,主管直径5500 mm,支管直径3200 mm,岔管总重87.38 t,均采用Q345R 钢焊接制造。

由于受现场施工条件和环境限制,岔管采取在厂内整体制造成型后拆解分瓣(瓦片)运输、洞内现场进行组装焊接的施工方式。采用振动时效工艺对岔管制作安装焊接过程中产生的焊接残余应力进行消除处理。

2 振动时效工艺原理

2.1 工艺原理

振动时效(Vibratory Stress Reliele(V.S.R)技术原理如下:当岔管在某特定频率周期性激振力的作用下受到振动后会产生共振现象,将其施加于岔管上的振动交变应力将与岔管中的残余应力叠加。当应力叠加的结果达到一定数值后,在应力集中最严重的部位就会超过材料的屈服极限而发生塑性变形。这种塑性变形降低了该处残余应力峰值,从而使构件内残余应力重新分布,实现降低残余应力、强化金属基体的“时效”作用。而后振动又在另一些应力集中较严重的部位上产生同样作用,直至振动附加应力与残余应力叠加的代数和不能引起任何部位的塑性变形为止。此时,振动消除和均化残余应力及强化金属的过程即结束。

振动时效就是通过激振设备在某“亚共振”频率下产生周期性激振力,使工件在短时间内实现较大振幅的“亚共振”振动,从而实现降低残余应力的“消应”处理工艺。振动时效在很大范围内可以替代热时效或爆破消应工艺。

2.2 工艺特点

利用严格受控的振动能量对钢岔管进行振动处理,消除、减少和均化岔管内的焊接残余应力,明显提高岔管抗动、静载能力和抗变形能力。岔管无氧化脱碳现象能保持金属原有表面及光泽,提高岔管抗腐蚀能力。与热时效和爆破消应相比,VSR 操作简单、节能环保、施工成本和周期降低显著,可取代热时效、自然时效和爆破消应工艺,消除工件残余应力。

2.3 适用范围

适用于采用Q235、Q345、Q460、WDB620等具有良好金属延展性材料制造的、各种球形、贴边式、月牙肋式和卜形、Y 形、三岔形等钢岔管的焊接残余应力消除、减少或均化。

3 工艺流程及操作要点

3.1 施工(试验)准备

岔管振动时效前,岔管所有焊缝均应严格按照DL/T5017-2007规范的相关规定进行100%外观表面质量检查和100%无损探伤内部缺陷检测。焊缝外观检查采用专用的焊缝检验尺和目视进行,内部缺陷检测采用超声波探伤(UT)进行。

(1)焊缝外观质量检查。

焊缝外观检查质量应符合DL/T5017-2007中表6.4.1的规定。当外观检测怀疑有表面裂纹但难以确定时,采用磁粉探伤方法或表面渗透探伤方法进行补充探伤检查。

(2)焊缝内部缺陷无损探伤检测。

①焊缝内部缺陷无损探伤检测应在焊接完成48 h 后进行。

②无损探伤的检测比例。

按照DL/T 5017-2007规范规定,钢岔管焊缝应进行100%超声波无损探伤检测(UT)。

③质量检测标准。

超声波探伤(UT)按GB11345《钢焊缝手工超声波探伤方法和探伤结果的分级》标准评定,一类焊缝BⅠ级为合格,二类焊缝BⅡ级为合格。

磁粉探伤(MT)按JB/T6061-2007《无损检测焊缝磁粉检测》进行;渗透探伤(PT)按JB/T6062-2007《无损检测焊缝渗透检测》进行。

(3)焊缝缺陷处理。

当岔管焊缝表面或内部发现有裂纹时,应进行分析,找出原因,制定相应的处理措施;在对缺陷焊缝进行返修后,应用超声波进行探伤复查。

对于焊缝裂纹等扩展性缺陷的判别,可采用X射线探伤方法进行复核验证;当不能采用X 射线探伤方法进行复验检测时,应采用更精密的仪器和探头,并由高级别或同级别且经验丰富的无损探伤检测人员进行超声波探伤方法复核验证检测。

3.2 岔管支撑方式

岔管采用悬臂支撑方式,在洞内整体呈悬臂支撑状态。

3.3 振动时效工艺方案及参数选择

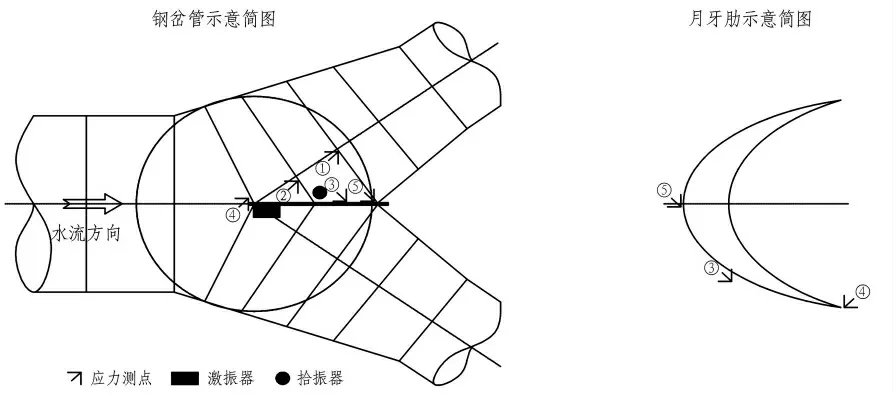

(1)振动时效工艺方案。岔管悬臂支撑方式振动时效工艺方案见图1。

图1 岔管悬臂支撑方式振动时效工艺处理及残余应力测点(布置)方案示意图

(2)振动时效工艺及参数选择。岔管振动时效工艺采用“单点多频”三次振动时效。在岔管内底部月牙肋部位架设“激振器”并合理选择拾振点。分别选择3个不同的振动频率进行3次时效处理。3次振动时效均采用智能振前扫描自动获取时效工艺参数,分别进行12、10和9 min 的“强迫共振”振动时效处理,并依次分别记录各次振动时效处理的振前、振后扫频A~n 曲线(振幅频率曲线)。

每次振动时效具体振动时间选择应根据现场实际振动时效效果确定。

确定激振器激振动力的激振器偏心档位的选择应按岔管的自重进行计算确定。

3.4 振动时效试验装置的安装连接及操作要领

(1)调整工件位置并整理现场环境,以保证检测试验的精度。

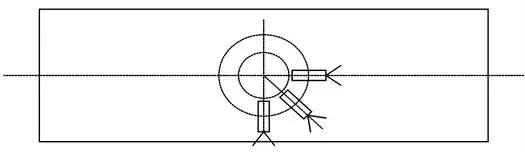

(2)将激振器刚性固定在岔管刚度较大且振幅较大处(不准固定在岔管强度和刚度较低的薄板平面等部位),拾振器固定安装在远离激振器且在振幅较大处。

(3)选择被振岔管振前、振后的残余应力检测点数均应大于5个点。

(4)打磨测试点。先用砂轮进行表面粗加工,再用粗砂皮打磨,最后用细砂纸精打磨,确保表面光滑。用乙醇清洁剂清洁测试点;使用瞬间黏合剂粘贴应变片并按紧,贴片后在示意图卡上绘出岔管上各点的位置(每个测试点分开贴两个应变片,分两组检测,振前测试第一组测试点中的一个应变片,振后测试第二组)。

(5)将测试线拉起(小心拉断),使测试线不与构件接触,粘贴接线端子(每点三个方向)。

(6)将测试线焊于接线端子上0°、45°、90°(每个角度有两根测试线),将剩余测试线剪断。

(7)连接数据线。

(8)将静态应变仪清零,通道1、2、3(单点平衡)。

(9)将打孔装置接入到稳压电源24 V,手持钻枪保持平衡、匀速的钻入(须钻在测试片中心);钻孔的同时,由助手观察并记录,静态应变仪记录振前值。依次记录每个孔的振前应变值。

(10)起振。在对被测工件进行振动时效处理完毕后,再对各点的第二组应变片进行打孔检测数值。

(11)处理完毕,再对各点的第二组应变片进行打孔检测数值。

(12)记录振后应变数值。

(13)将全部实验数据与测量结果均列表记录或表示,按公式计算残余应力的大小和方向,并对测量结果进行误差分析。

(14)将数据线拆除,清理现场。

3.5 残余应力测量(盲孔法)

(1)盲孔法残余应力测量原理。

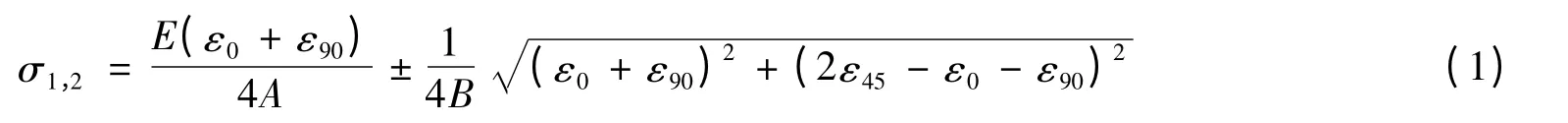

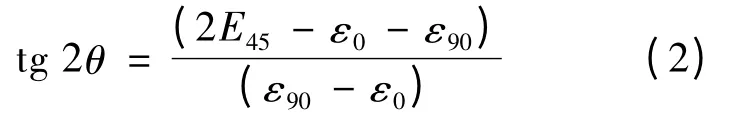

盲孔法残余应力测试。测量时,在工件上钻一直径为1.5 mm 的小孔(图3),使被测点的应力得到释放,并由事先贴在孔周围的三向直角应变计测得释放的应变量;为方便计算,三应变片之间的夹角采用标准角度:0°、45°、90°,这样测得的三个应变分别为ε0、ε45和ε90,再根据弹性力学原理计算出残余应力。其计算公式为:

式中应变单位为με,钢为Q345R,弹性模量E=2.06×105MPa,应力单位为MPa。A、B 为已知释放系数(与孔径、孔深、应变花的几何尺寸及被测材料弹性模量E、泊松比有关)。济南市博纳机电设备有限公司配置的BX120-3AC 专用应变花在普通钢上钻直径为1.5 mm 孔的释放系数为:A=0.25,B=-0.72;θ为最大主应力(代数值)与应变花0°应变片参考轴之夹角,顺时针取向。

图2 试件残余应力应变花贴片图

(2)残余应力测点的选择与布置。

根据钢岔管设计结构型式、安装焊接工艺、现场焊缝组合情况及振动时效工艺方案,残余应力测点位置的选择和布置选用下列组合方式(图4)。

测点①:分岔支管的环缝及纵缝交叉点;

测点②:分岔支管的环缝及纵缝交叉点;

测点③:月牙肋U 梁及支管分岔管环缝的相贯(线)焊缝处;

测点④:管壁与月牙肋U 梁及腰梁的汇集相贯(线)焊缝处;

测点⑤:主管管壁与月牙肋U 梁及分支岔管管壁相贯(线)焊缝处。

(3)残余应力测量工况选择。

①在振动时效工艺实施前,测量焊缝原始残余应力;

②在实施振动时效工艺后,测量原测点残余应力的变化。

通过对比分析,验证振动时效工艺对消除残余应力的效果。

(4)残余应力测量结果的采集。

首先用读数显微镜对准“三向应变花”后,将残余应力测量装置吸盘固定,仪器调零,然后用直径1.5 mm 的钻头钻孔,钻孔深3 mm 退出,仪器采集记录。

(5)测量线路及防潮处理。

应变片获取信号后,利用屏蔽电缆传递至应变仪,实现远距离测量。测量桥路采用半桥外部接线“多点公共温度补偿”,设温度补偿片。

应变片采用绝缘性瞬间固结粘結胶粘贴,经充分固结和干燥后,采用环氧树脂进行防潮密封处理,以保证应变片具有良好的绝缘度。

3.6 振动前、后振幅频率A~n 曲线对比分析

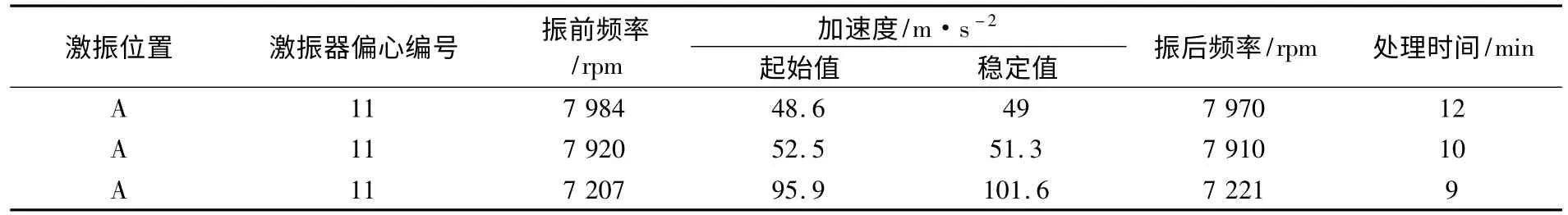

振动时效工艺处理记录见表1。

由表1分析可知:

表1 振动时效工艺处理记录表

从第1次时效处理的振前、振后A~n 曲线对比分析中可以得到:

A 位置:一阶共振加速度峰值已从振前的48.6 m/s2升高到振后的49 m/s2;一阶共振频率由振前的7984 rpm 前移到振后的7970 rpm。

从第2次时效处理的振前、振后A~n 曲线对比分析中可以得到:

A 位置:一阶共振加速度峰值已从振前的52.5 m/s2降低到振后的51.3 m/s2;一阶共振频率由振前7920 rpm 前移到振后的7910 rpm。

从第3次时效处理的振前、振后A~n 曲线对比分析中可以得到:

A 位置:一阶共振加速度峰值已从振前的95.9 m/s2上升到振后的101.6 m/s2;一阶共振频率由振前的7207 rpm 后移到振后的7221 rpm。

根据《焊接构件振动时效工艺参数选择与技术要求》JB/T10375-2002的规定:A~n 曲线振后共振峰发生了单项特征或组合特征的变化(出现振幅升高或降低、左移或右移),即可判定上述振动时效工艺处理有效。

3.7 振动时效残余应力测量结果分析

首先,用读数显微镜对准“三向应变花”后,将残余应力测量装置吸盘固定,仪器调零,然后用直径1.5 mm 的钻头钻孔,孔深3 mm 退出,仪器采集记录。

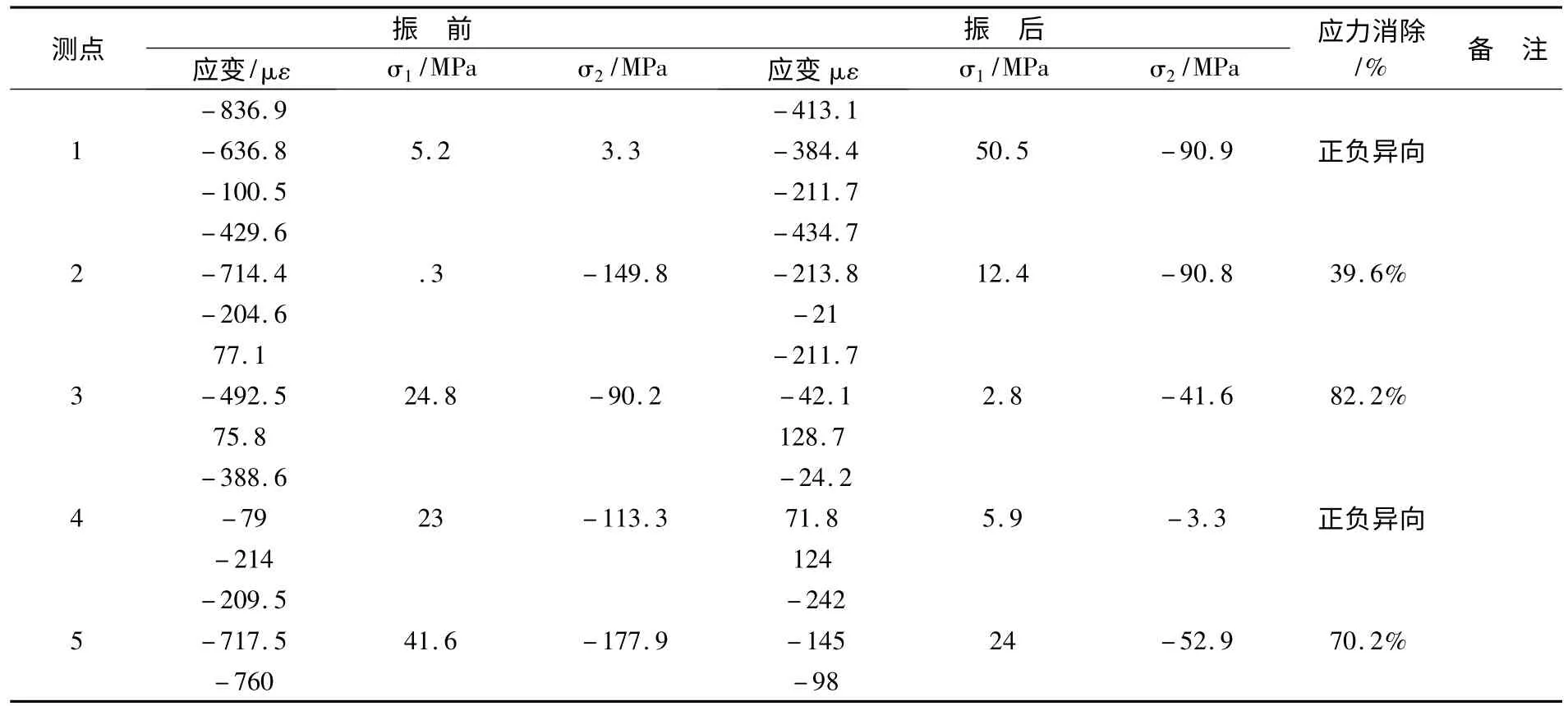

通过计算,各测点振前、振后的残余应力见表2。

由表2分析可知:

(1)振动时效前后对比,部分测点的平面主应力基本呈“正负异向”改变,表明焊接部位的分子排列位错显著改善、残余应力得到充分释放。

(2)振动时效前,钢岔管焊接应力水平总体较高。通过振动时效处理后,各测点残余应力平均消除38.5%以上(不计入“正负异向”改善)。

(3)振动时效处理后,所测各点残余应力的主应力均小于50%σs。

4 振动时效消除残余应力效果判定

表2 钢岔管残余应力测量分析表

4.1 振动时效工艺处理

通过在岔管底部的月牙肋部位架设激振器进行“单点多频”3次整体振动时效消应工艺处理,并对岔管振动前、后振幅频率A~n 曲线进行对比分析,根据JB/T 10375规定:振动A~n 曲线振后共振峰发生了单项特征或组合特征的明显变化(出现振幅升高、降低、左移右移),即可判定:振动时效工艺消除应力处理为有效。

4.2 焊接应力测量分析

经对岔管进行盲孔法残余应力测量分析,岔管在经过振动时效处理前、后,各测点焊接应力平消除率达38.5%;振动时效后,部分测点的主应力基本呈“正负异向”,表明焊接部位分子排列微观改善,振动时效达到了良好的消应效果。

4.3 判定结论

综上所述,钢岔管经振动时效消除焊接残余应力处理试验,符合规范DL/T 5017-2007规范验收要求。

5 结语

三里坪水电站压力钢管钢岔管原计划采用热时效法进行消除焊接残余应力处理,概算需投入资金约50余万元,计划工期30 d。采用振动时效工艺消除焊接残余应力处理,实际费用开支5万元,实际工作时间2 d。与采用传统热时效工艺相比,节约时效成本90%,节能95%,提高工效15倍,设备投资不到热处理设备投资的10%,生产费用不到热处理费用的10%。