锦屏一级水电站右岸大坝U型锚索施工研究

李丹波

(葛洲坝集团第二工程有限公司,四川成都 610091)

1 工程概况

锦屏一级水电站大坝在导流底孔、放空底孔、深孔闸墩共布置U型预应力锚索约140束,长70~95 m,为3 800 kN级别,24根7φ5钢绞线集束,主要采用φ219钢管预埋成孔,圆弧直径为4.7~7.9 m。由于其曲率大,锚索集束根数多,预埋管径小,工期紧,实际施工时将制约大坝混凝土施工速度。据有关资料,洪都拉斯埃尔卡洪拱坝、二滩水电站拱坝及目前正在建设的溪洛渡、构皮滩、小湾拱坝均为该类型结构,但其锚固吨位、锚索长度、预埋管径大小,特别是埋管曲率的大小均不及本工程。因此,许多施工技术问题必须通过本次项目予以确定。

2 施工情况

按照设计要求拼装和临时加固预应力管道,采用5 t卷扬机牵引已编制锚索通过预应力管道。

(1)管道拼装与临时加固。

试验选用弯管半径2.61 m规格:弯管直径φ219×6 mm,管道长度为40.7 m(直线段)+8.48 m(曲线段)+39.3 m(直线段)=88.48 m;凸面带颈法兰紧固连接(DN200、PN1MPa)。每根管道根据其长度采用3~4组锚筋与地面连接,φ28锚筋单根长度1.5 m,外露0.5 m;每组锚筋各4根,分别交叉焊接在拼装好的管道上,以防止其上抬和错位变形。

(2)牵引绳的安装。

在拼装预应力管道时,分节段已安装了φ13单根6×19钢丝绳作为锚索穿索钢丝绳的牵引用。试验前,采用预留的牵引绳将双股φ13钢丝绳拉出,与5 t卷扬机φ20主钢丝绳连接。

(3)锚索的制作。

试验采用弯管半径为2.61 m的管道,试验锚索1 860级钢绞线单根下料长度为88.58 m。

下好料后钢绞线及锚索附件(如隔离架、导向帽等)按照施工图纸CD66 SG-423-4(23~27)和CD66 SG-423-1(12~13)要求编排并绑扎成束。锚索穿索后形成三段(直线段40.16 m+曲线段8.48 m+直线段39.94 m),曲线段不设隔离架,直线段隔离架间距为2 m。锚索编制时隔离架安装的两端起始位置分别为35.16 m和34.94 m(中间空 18.48 m 不安装隔离架),向两端外侧按间距2 m排列布置,各18个(其中第17和18个隔离架间距为1 m)。编制完成后挂牌编号,同一钢绞线两端用同一颜色的油漆或胶带做好标记,以便穿索完成后检查锚索是否扭转、平顺。

(4)锚索穿索。

安装特制穿索牵引导向帽,采用5 t卷扬机慢速牵引,人工扛抬,缓慢安装直至锚索从另一端出头,试验结束。

3 现场工艺性试验

由于闸墩U型主锚索长度较长(本工程为70~95 m),而单闸段断面宽度仅为18 m,因而不能在现场直接形成锚索编制场地。现场施工主要布置情况如下。

3.1 锚索施工平面布置方案

(1)锚索下料场地规划。

钢绞线一般单件重量约3~5 t,下车须具备起吊手段和空间;同时,因锚索钢绞线在下料破劲过程中回弹力较大,故将锚索下料场地布置在施工区以外较开阔、空旷的场地。

(2)锚索编制场地。

在3~5#导流底孔闸墩高程1 720.08 m工作面之间架设双线通道栈桥形成回路,单线长度约66 m,以满足锚索编制场地需要。单条通道栈桥长10 m,净宽1.2 m,共10条,结构型式同“高低块坝段交通栈桥”。

(3)主锚索施工平台。

在施工相应闸墩1∶0.822 9斜坡面搭设承重脚手架。脚手架宽4 m,长约16 m,搭设间排距1 m,步距1.5 m,斜坡面立杆底部梅花形布置φ28,L=80 cm的插筋,外露30 cm,以满足立杆的抗滑要求,贴坡扫地杆距墙面0.2 m,面层双扣件抗滑移,剪刀撑按规范要求布置。连墙件采用φ14钢筋,二步三跨布置,并与混凝土浇筑拉条采用花篮螺栓连接。工作平台面层满铺4 cm厚木板,下行通道贴坡布置于排架中部。

(4)次锚索穿索平台。

在闸墩正面高程1 714.5 m和两侧面高程1 711.5 m分别搭设悬空钢结构工作平台,为次锚索施工提供通道,并为主锚索施工提供安全保障。

在混凝土施工过程中,随仓预埋定位锥,待墙面强度达到20 MPa后安装制作成型的三角支架,各三角支架之间采用5道联梁连接成整体。三角支架采用[12.6槽钢制作,三角支架内部支撑梁采用[6.3槽钢制作,三角支架上方联梁采用[10槽钢制作,面层满铺厚度为2.5 mm花纹钢板。

在两侧穿索平台上搭设1.5 m宽双排脚手架,长度约9 m。脚手架距墙面0.3 m,搭设间距1 m,排距1.5 m,步距1.8 m。工作平台满铺4 cm厚木板,并随施工层及时调整。其它布置同主锚索施工平台。

(5)穿索牵引系统。

采用1台10 t慢速卷 扬 机,布 置 于 高 程1 720.08 m平台,对应相应穿索施工部位,随混凝土仓位预埋锚固钢板。

3.2 U型锚索施工程序及施工方案

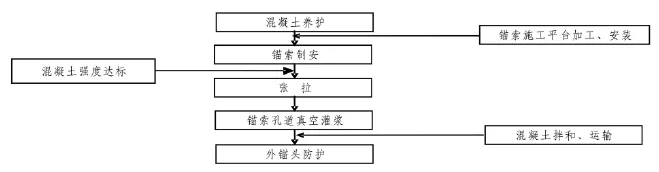

U型锚索施工程序见图1。

图1 导流底孔锚索施工工艺流程图

闸墩混凝土浇筑时随仓进行预应力管道的预埋施工,待混凝土达到强度后在闸墩上搭设锚索施工平台,进行锚索制安、穿索、张拉及回填灌浆施工,完成后对外露钢绞线进行切除,对锚索外露锚头回填混凝土予以保护。

3.3 锚索施工的主要施工方法

(1)锚索制安。

钢绞线的下料、制作与运输:钢铰线下料拟在专用生产线上完成。下料长度按照锚索实际孔深并满足张拉和设计要求的最小长度截取。钢绞线下料前,按规定要求对其进行抽样检查,对不合格的钢绞线予以剔除。

①闸墩主锚索制安。

主锚索钢绞线平行堆放于下料间操作平台上,钢绞线按顺序平放,并对每根钢绞线两端喷涂不同漆色加以标识。

将主锚索的钢绞线卷绕在专用的锚索转盘上,锚索转盘直径由闸墩预应力锚索专项试验确定。卷盘时牵引头的钢绞线在3 m范围内用铁皮和钢丝绑扎牢固,钢绞线的末端头用铁丝松绑,对于钢绞线的其余部分不绑扎,以免锚索从卷盘上卸下后扭曲变形。挂牌、架空存放于储料架上并加以覆盖。

闸墩预应力锚索采用长拖车运输,由缆机吊至专用锚索钢结构工作平台。

锚索卷盘时的牵引头作为锚索安装时的牵引头。所有钢绞线均通过梳孔器理顺序,梳孔器采用尼龙制品,结构为万向节形式。

锚索牵引头绑扎牢固后,系上专用钢丝网罩,将网罩连接在锚索管道内的牵引钢丝绳上,牵引钢丝绳的另一端用低速卷扬机牵引。

对经过梳孔器理序后的钢绞线,在牵引过程中每2 m用铅丝进行绑扎,绑扎的松紧适度,以使钢绞线在安装过程中相互不发生交错扭转且又能沿锚索轴线方向小范围位移为度。

锚索安装完成后,发现钢绞线有严重错位或扭转时需将锚索拉出重新安装。

②闸墩次锚索制安。

次锚索钢绞线平行堆放于下料间操作平台上,钢绞线按顺序平放,对每根钢绞线两端喷涂不同漆色加以标识,在现场锚索施工平台上编制。

锚索编制时,间距2 m、采用铅丝进行绑扎,绑扎的松紧适度,可以使钢绞线在安装过程中相互不发生交错扭转且又可以沿锚索轴线方向小范围位移为度。

(2)锚索张拉。

闸墩混凝土抗压强度达到设计张拉要求后,即可进行预应力锚索张拉。

张拉准备:张拉前,须对千斤顶、压力表等张拉机具与压力传感器按要求进行配套标定并绘制其标定曲线,以作为锚索正式张拉的依据。按规范要求定期进行标定。

锚索张拉程序:先张拉次锚索,后张拉主锚索。

锚索张拉前,先用YDC240Q型千斤顶对锚索单根进行初始应力调整,然后用YCW500型、YCW650型千斤顶进行整束张拉。

解除锚索尾端包裹物,取下定位板,清除锚索及垫座周围的杂物。

安装工作锚夹具,进行初始应力调整。

安装限位板,使用YCW500型、YCW650型千斤顶及工具锚。

待准备工作检查合格后,即可按设计张拉程序进行锚索张拉。当达到锚索的设计张拉力时,稳压10~20 min后锁定。

张拉按设计要求分级进行。张拉过程缓慢、连续、匀速。张拉过程中,采用应力应变的双控措施对其进行监控。

张拉分级为:

预紧吨位为单根50 kN;

整体张拉分级:0→20% ~25%σcon(预紧吨位)→50%σcon→75%σcon→100%σcon→105% ~110%σcon(超张拉)。

另外,为了补偿预应力损失,可适当提高锚索的超张拉力,以减少二次张拉的消耗。

补偿张拉:锁定48 h内,若锚索应力下降到设计值以下时进行补偿张拉。补偿张拉一次张拉至设计超张拉力。

(3)锚索灌浆。

灌浆在锚索张拉锁定并经监理工程师批准后方可进行。

将锚具外150 mm的钢绞线用锚索切割机割除。

封 锚:采用无收缩水泥砂浆封锚。锚板、夹片及外露钢绞线采用砂浆全部包裹,覆盖层厚度应大于15 mm,封锚后24 h内可灌浆。

检验真空度:

确定抽真空端及灌浆端,安装引出管、闸阀和接头并联接真空泵机组、灌浆机。关闭与真空泵连接外的所有阀门,启动真空泵抽真空,使真空度达到-0.08~-0.1 MPa并保持其稳定时间不少于60 s(若不能达到,说明孔道密封不严)。待真空度达到要求后方可灌浆,否则将密封处理好后才能灌浆。

施 灌:按设计的水泥浆配比称量原料、搅拌水泥浆,现场检测浆体稠度,待其达到规定指标后将水泥浆过滤储存到储浆罐中,并在进入孔道之前一直处于搅动状态。

浆液由NJ600浓浆高速制浆机拌制,浆液输送至1 m3储浆桶由2SNS型灌浆机和SK-3真空泵灌浆,将灌浆压力控制在0.5~0.6 MPa。灌浆记录采用灌浆自动记录仪。

(4)外锚头保护。

灌浆结束并经验收合格后,采用0.5 m厚C35混凝土予以封锚保护。

3.4 锚索实施后的主要监测成果

当锚索张拉力值达到4 200 kN后,与测力计值对应情况良好,锁定后力值损失最大不超过30 kN,48 h内力值损失未超过50 kN。

对闸墩进行持续变形观测,单坝段闸墩张拉结束后,整体变形量达0.08 mm。

4 结语

目前大坝3#和5#导流底孔锚索刚刚施工结束,4#导流底孔正在进行紧张的张拉和灌浆工作,后续资料整理分析工作也在同时进行,将在2013年春节后形成总体分析资料,按照计划完成后续的总结工作。