基于有限元分析的LED肋片散热器非等距排列研究

重庆邮电大学 蔡雪梅 金 涛

1.前言

目前市场上比较成熟的商品化功率型LED输入功率一般为1W,芯片的面积为1mm×1mm,其热流密度达到了100W/cm2[1]。随着芯片科技的日益成熟,单个LED芯片的输入功率可以提高到5W甚至更高[2]。如果热量集中在很小的芯片内而不能有效散出,则会导致芯片温度升高,引起热应力的非均匀分布、芯片发光效率和荧光粉转换效率下降等一系列问题。

目前大功率LED芯片的应用越来越多,资料显示大功率LED只能将约10%—15%的输入功率转化为光能,而将其余的85%—90%转化为热能[3]。

肋片散热器是电子器件散热广泛采用的散热方式[4],按引起流动的原因而论,可分为强制对流散热器和自然对流散热器;按散热器上扩展表面的形状,可分为等截面直肋、针肋、环肋和套片式;按肋片的排列方式,可分为串联排列和交错排列;按制作材料,可分为铜和铝合金散热器[5],肋片的研究,国内外专家和学者做了大量的实验和研究,主要从增加增加热源与环境接触面积、减少芯片与散热器间接触热阻和提高表面传热系数三方面考虑。

由于对LED散热器体积和噪声等方面的要求,本文采用自然对流的方式对LED肋片散热器进行仿真分析。

2.LED模型的建立

散热基板采用铝制基板。采用芯片下方直接与铜热沉接触,更利于散热如表一所示。

3.LED等距排列的有限元分析

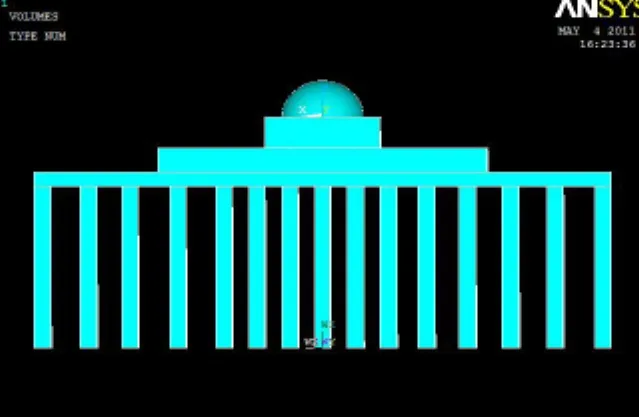

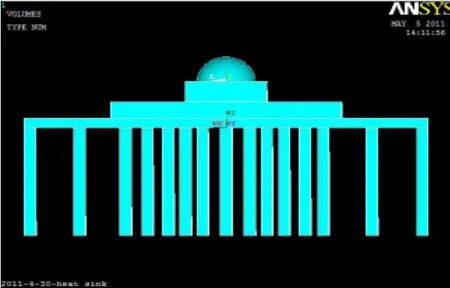

将LED散热器14等分,含有15个肋片,单个肋片的厚度是1mm(如图1所示)。

定义边界条件,芯片产生的热量一部分通过金属基板和散热器向空气中散热,另一部分则通过对流和热辐射的形式穿过封装壳内部空间,达到外壳侧壁和顶部的内表面,再通过导热的形式传递到外表面,由于封装材料导热能力差,计算时将这部分散热忽略[6]。因此,我们将封装材料封装的芯片表面、粘结材料表面和基板的部分表面都定义为绝热表面,其余定义为自然对流壁面。

图1

假设周围的环境温度是30℃,对流模式为空气自然对流,透镜的外表面热传递系数是5W/(mk),散热器底面的散热系数是10W/(mk)。1W的LED功率施加在1mm×1mm×0.25mm的LED芯片上,假设有85%的能量以热量的形式散出,则产生的热流密度是3.4×109W/m3。为了简化模型,不考虑封装过程中的各层之间的附加接触热阻。表一为芯片LED封装所使用的材料以及尺寸和热导率的大小。

实验的仿真温度与论文大功率LED散热研究及散热器设计的温度一样,该论文的仿真温度为37.3℃,验证了仿真的正确性。

开初谈的是衣服怎样穿,穿什么样的颜色的,穿什么样的料子。比如走路应该快或是应该慢,有时白天里她买了一个别针,到夜里她拿出来看看,问我这别针到底是好看或是不好看,那时候,大概是十五年前的时候,我们不知别

表一 不同材料下导热系数与尺寸

4.定义4种类型的不同疏密度的肋片散热器如图2-5所示

图2 类型Ι

图3 类型Ι Ι

图4 类型Ι Ι

图5 类型Ⅳ

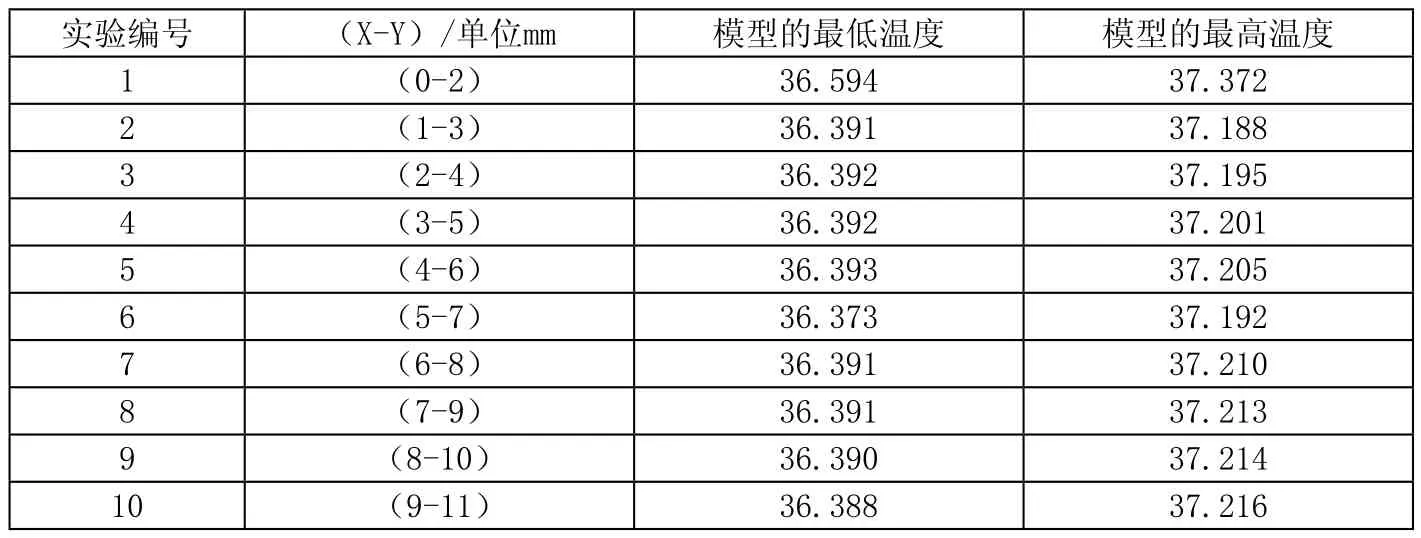

表二 不同坐标下模型的最低和最高温度

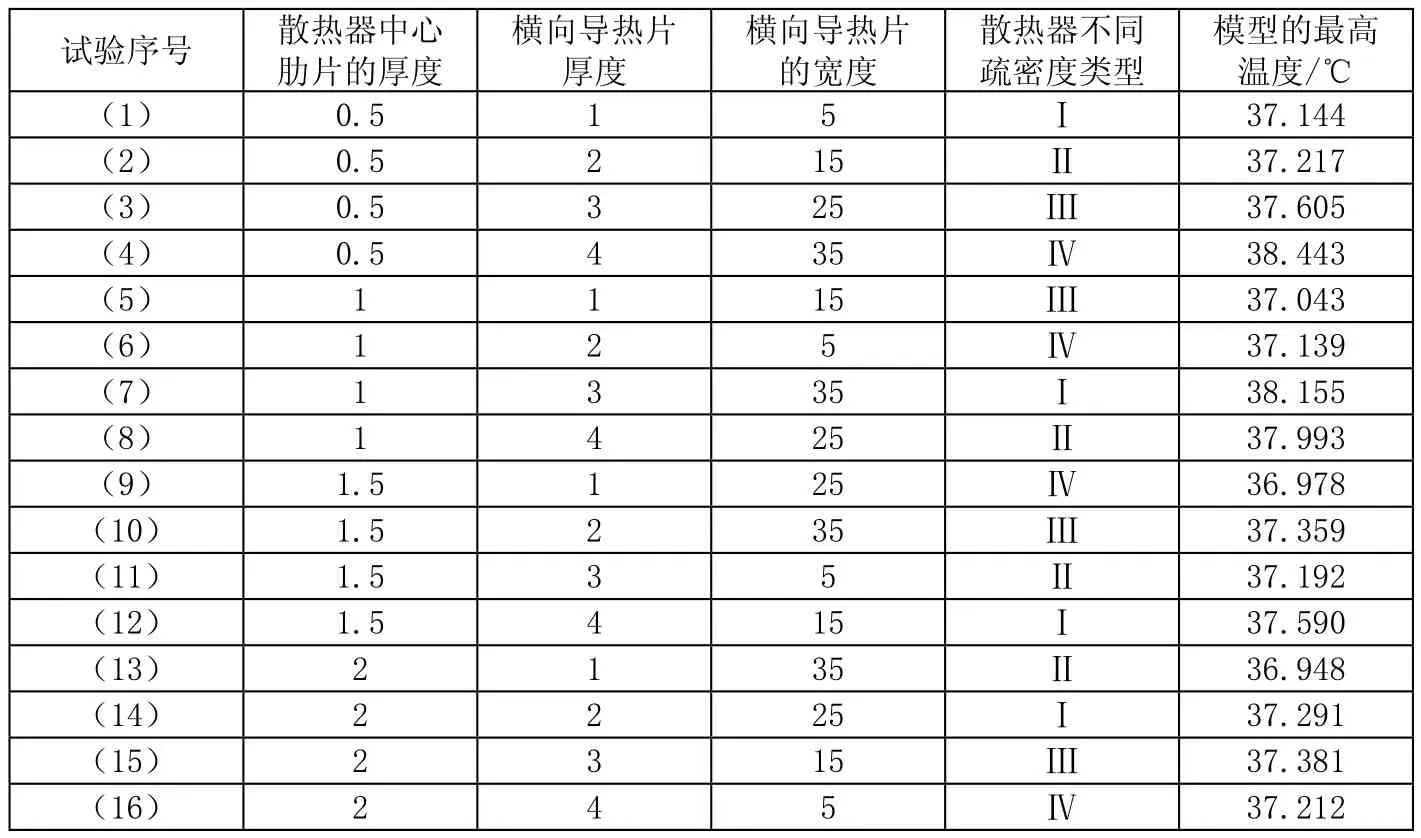

表三 正交试验表

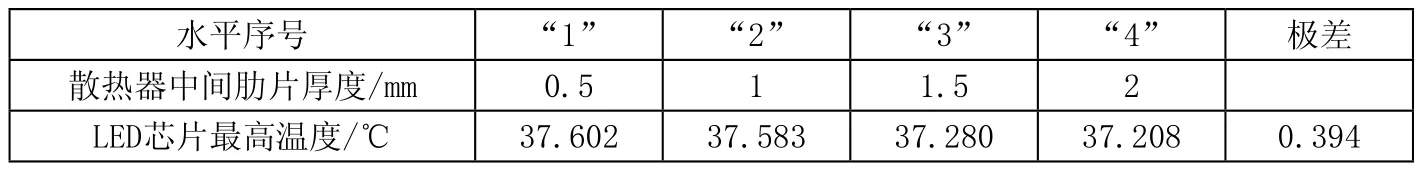

表四 散热器中心肋片的厚度对试验指标的极差分析表

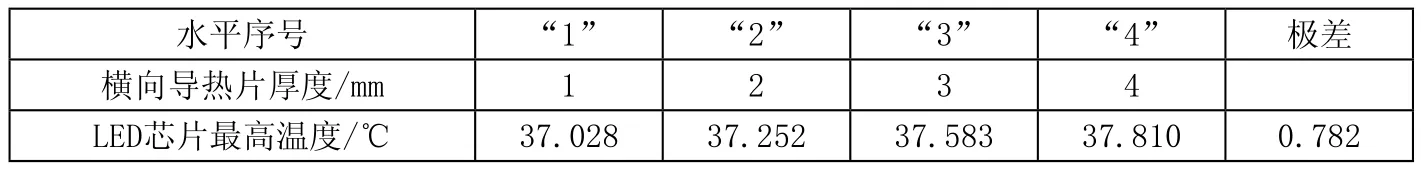

表五 横向导热片的厚度对试验指标的极差分析表

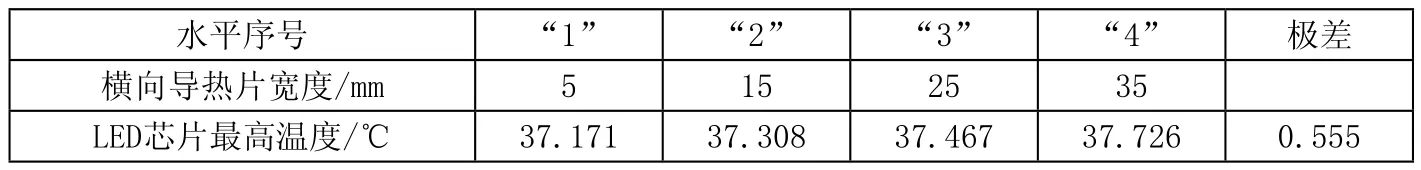

表六 横向导热片的宽度对试验指标的极差分析表

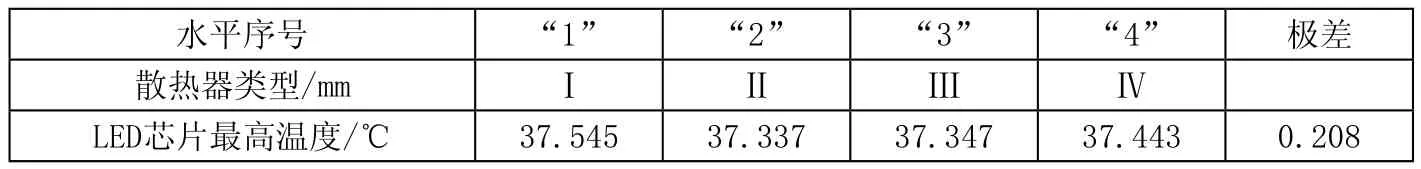

表七 四种不同疏密度的散热器对试验指标的极差分析表

5.散热器参数优化设计一

对于中间密集两边疏散的肋片分布,有效的提高了散热性能。为了提高散热器热量的横向传输能力,该实验设计了一个横向的导热肋片来增强两边肋片与中间肋片的热传导。理论公式如下:

对于增加的横向导热片的位置,实验分为以下几种情况,结果如下:

假设横向导热肋片的宽度是10mm,厚度是2mm,长度是35mm,其他参数尺寸不变。以散热器中心部位的底面作为坐标中心,X和Y分别是相对于原点的Z轴上的坐标。(X-Y)是横向导热肋片的厚度。

由表二可以看出,当导热肋片处于(1-3)和(5-7)位置的时候,LED芯片的温度有所下降。而在(1-3)的时候,芯片的最低温度和最高温度都有明显的降低。散热设计的时候,应选择(1-3)范围内。

图6

图7

6.散热器参数化设计二

正交实验设计法具有完成实验要求所需的试验次数少、数据点分布均匀、可用相应的极差分析方法对试验结果进行分析等优点[8]。

本实验采用正交试验对散热器的中心肋片的厚度、横向导热肋片的厚度、横向导热肋片的宽度以及四种不同疏密度的肋片散热器进行优化设计,把以上影响散热器散热性能的4个参数作为因素,每个因素取4个水平,以模型的最高温度为指标,采用正交标L15(44)模拟实验,结果如表三所示。(表三单位都是mm)。

根据正交试验表中的数据,将以上四个因素对试验指标的极差进行统计分析。结果如表四至七所示:

(1)四个影响因素对LED散热器最高温度的影响由大到小依次为:横向导热片的厚度、横向导热片的宽度、散热器中心肋片的厚度、散热器散热肋片的疏密度。

(2)散热器中心肋片的厚度在不影响周围自然对流系数的前提下,中心肋片的厚度越厚,散热效果越好。但是也不能无限制的增加厚度,这样会降低散热器肋片的数目,从而影响散热效果。

(3)对于解决方案中增加的横向导热肋片,随着导热肋片厚度的增加,芯片温度开始增加,不利于散热。主要原因在于横向导热肋片的厚度会对散热器的热阻造成一定的影响,从而降低散热效果。

(4)散热器并不是中间越密集,两边越稀疏散热效果越好,因为再增加中间的肋片密集度的时候,两边的肋片数目相对减少,也会对散热产生影响。

(5)通过以上综合分析,在散热器中增加横向导热肋片是可行的,有利于散热。

实验仿真表明:

对于同样翅片数目的时候,中间密两边疏可以有效降低芯片结温。

根据这一实验结果,对方案进行优化,从以下两个方面入手:

(1)通过增加中心区域的肋片的厚度,来提高温度的竖直传导能力。

(2)通过增加横向的传导翅片,设定相关的尺寸,来有效提高温度的横向传导能力。

7.散热器非等距肋片的优化设计

在16次的实验当中,可以得知第13次试验的温度最低,即:散热器中间肋片的厚度是2mm,横向导热片的厚度是1mm,横向导热片的宽度是35mm,选择散热器类型Ⅱ。结果如图6所示:

结合工程的需求[9]、散热器的质量以及芯片间的热对流等因素,优化以后的散热效果如图7所示:

8.结束语

本文归纳总结了当前热门的肋片散热器的散热方案,并使用了ANSYS有限元分析法对处于不同参数下的散热器进行了仿真和热分析,发现肋片的疏密度以及自身大小对LED散热影响是相辅相成的,所以本文中采用了正交实验法来进行优化设计。我的目标是散热设计的散热器质量比现有的等距排列质量要小;设计的散热器是芯片最高温度降低幅度在10℃左右。(散热器中间肋片的厚度是2mm,横向导热片的厚度是1mm,横向导热片的宽度是5mm,选择散热器类型Ⅱ。)

[1]J.Richard Culham and Yuri S.Muzychka,Optimization of Plate Fin Heat Sinks Using Entropy Generation Minimization,IEEE Transactions on Components and Packaging Technologies,Vol.24,No.2,June 2001.pp.159-165.

[2]马泽涛,朱大庆,王晓军.一种高功率LED封装的热分析[J].光电器件,2006,2.

[3]刘红.集成式大功率LED路灯散热器的结构设计.

[4]戴炜锋,王琚,李越生.大功率LED封装的温度场和热应力分布的分析[J].半导体光电,2008(29):324-328.

[5]李玉强,王阳,生南南,等.大功率LED路灯新型散热器的开发[J].2010,4:45-46.

[6]张雪粉.大功率LED散热研究及散热器设计[D].天津大学硕士学位论文,2007.

[7]高一博.直肋自然对流散热器的优化研究[J].华中科技大学硕士学位论文,2008.

[8]张成敬,王青春.一种高功率白光LED灯具的封装热设计研究[J].电子工艺技术,2007,28(5):257-260.

[9]张楼英,李朝林.LED封装中的散热技术研究[J].电子与电子封装,2009,9(5):1-4.