大坝填筑及其碾压施工技术研究

易钟谋

(江西省源河工程有限责任公司,江西南昌 330200)

1 工程概况

该大坝工程主要有拦河坝、溢洪道等土建工程以及相关的临时工程。大坝的上、下游的坝坡采取1∶1.2;而且大坝坝体采取分层堆石填筑碾压,总共设有4个主要填筑区,另在面板周边缝附近及面板滑模施工平台以上设2个特殊填筑区,下游坝坡设坡面处理区。

垫层区水平宽度2m,填筑级配良好的新鲜、坚硬填筑料,设计孔隙率≤18%;特殊垫层区设计孔隙率≤18%;过渡区水平宽度 4m,设计孔隙率≤20%,主堆石区设计孔隙率≤23%,填筑级配良好、饱和抗压强度大于30MPa的石料;下游堆石区设计孔隙率≤25%。坝顶填筑区位于面板滑模施工平台以上部分,除混凝土路面及其碎石垫层外,主要由过渡料组成,施工时采用静碾。

2 大坝碾压试验研究

对于大坝填筑施工来说,有效地确定出其施工工艺参数对于填筑相当重要。鉴于此,该大坝工程通过试验,确定堆石坝体填筑、碾压施工中的各项技术参数,用于指导施工工艺的制定,完善技术措施、操作规程、实施细则;同时制定堆石坝体填筑,压实质量控制方法,积累试验质量控制资料。

2.1 碾压施工试验

鉴于考虑到填筑石料从表观而言,颗粒均匀且级配不甚理想将增加压实难度,造成堆石碾压参数的不经济性。为此该工程填筑以及碾压试验料采用溢洪道开采的料与3#料场开采料混合,其颗粒级配满足设计要求,同时取样作抗压强度试验,以进一步验证单块岩石强度。

(1)碾压试验场地。根据施工现场的实际情况,试验场地确定为21m×18m,场地布置在上下游方向坝上0+050至坝上0+015,左右方向坝0+085至坝 0+120,坝轴线以上的区域。由岩基面起伏较大,试验场在经回填、压实、平整,并经挖坑检测满足要求后作本次试验场地。

(2)铺筑。根据碾压试验场地实际条件,采用“后退法”铺料,并按预定堆石区不大于1000mm、800mm的铺层厚度控制。该铺料方法可改善堆石料的分离情况。为了有效地防止分离以及控制层厚。经推土机初平后,然后得用反铲进行修正,使层面基本平整。

(3)洒水。主堆石区试验前按设计规定洒水,加水量为铺料体积的15% 左右。为避免在振动过程中细料损失过多,同时结合考虑大块石料偏多的情况,洒水区采取连续洒水,使碾压试验地段有足够的湿润水,加水量均符合设计要求。

(4)碾压施工。本试验碾压为全振实,碾压时碾子错车重叠范围为 20~30cm。碾压遍数按前进、后退各计一遍。经动压80cm层厚碾压6、8、10遍和100cm层厚碾压8、10、12遍,使深陷基本稳定,即停止试验。碾压试验以控制相对沉陷量最小,并基本稳定为目的。为摸清各遍碾压后堆石体沉陷情况,了解碾压遍数与沉陷量之间的关系,碾压试验过程中进行沉陷量测定,其控制点详见碾压试验测点布置图。

而本工程碾压时测点采取以下程序:

1)在碾压试验场地按附图1进行方格网布置,测出基础各测点相对高程,然后进行铺料。铺料时将周边测点覆盖且须保证其处于碾压范围内,铺料结束之后静压一遍,在料层面上按附图1重新标出方格网,同时校核无误后,进行层面测点相对高程测量,算出层厚。

2)在碾压试验场地不同的层厚及不同的碾压遍数中,分别进行沉陷测量,且每次测量前后均校核基准点,沉陷率随碾压遍数的增加而增大,直至沉陷率小于1%左右,相对沉陷已基本稳定。

2.2 试验结论

从对本工程试验区的碾压试验研究表明:

(1)通过洒水后振动碾压,部分颗粒被碾碎,石料颗粒级配有所改善,这样破坏了细粒料间的凝聚力,促进颗粒间的润滑作用,使颗粒获得充分的位移,充填致密,改善级配,对增大干密度、减小空隙率有所改善。大坝上坝填筑时注意装料、卸料时的不均匀性。

(2)堆石料颗粒级配表明,小于 5mm粒径料含量较少,作为堆石体填筑,虽然起到排水通畅,较为有利,但对压实不利,带来空隙填充量减少,压实能量增加。主堆石料的不均匀系数均在设计规定的边缘,但相对于堆石料的级配来讲,一般认为不均匀系数达到 10~15压实性能较好。主堆石料的含泥量≤3%,均比较小,满足设计要求。因此只要清除山体岩石表面覆盖层,堆石料含泥量一般能达标。

(3)在规定层厚碾压10遍时,沉陷率基本稳定,各项指标满足设计要求。故该区铺筑厚度为1000mm,同时为了与铺筑厚度相适应,最大粒径采用800mm。

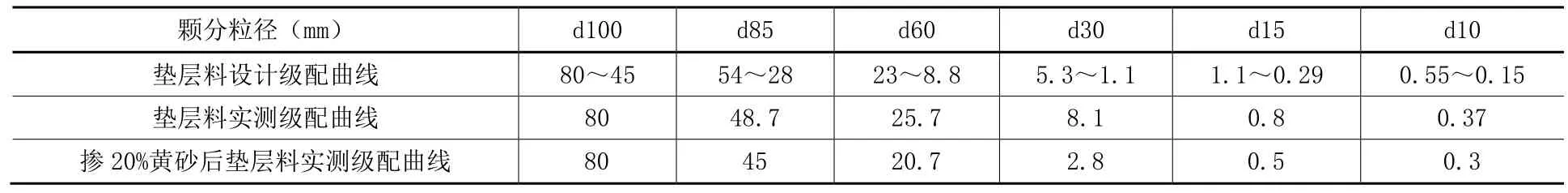

(4)垫层料掺入细度模数为3.35的黄砂20%后,掺配的级配曲线满足设计要求,级配曲线见图1所示,筛分结果见表1所示。

表1 筛分结果统计汇总

图1 级配曲线图

3 大坝填筑施工

从试验结果可知,主堆石(3B区)的碾压试验料源取自3#料场与溢洪道开挖料,从压实密度,沉陷率等参数看,现在使用的XG6205M振动压路机碾压规定层厚的堆石体,其功率可满足要求。在试验结果分析中已提到碾压过程中因细粒含量对压实效果有影响,因此在施工中进行加水。由于“进占法”铺料是比较好的一种方法,该铺料方法控制铺层厚度较为容易,平整简捷。所以在主、次堆石区填筑时,采用该法。但在铺料时,控制出现架空形成空洞的现象。

施工时碰到干密度不合格,采取重新振压二遍或表面铺小料,冲水后振压二遍解决,然后取样检查干密度。另外施工时,须加强采料、铺筑碾压时主要参数的控制,认真做好坝体干密度的检测,以摸索质量动态,从而更好地保证堆石填筑质量。

3.1 填筑技术要求

该工程坝体填筑采取由下游侧向上游侧施工顺序,即由较低标高向较高标高采取填筑,同时各填筑区域之间互不侵占,通过结合本大坝填筑施工实际情况,在大坝填筑施工中采取以下技术措施以有效提高施工质量。

(1)严格控制填筑材料的区分使用,如对于本工程中靠近岸边的填筑区域则采用比较细小的填料进行填筑。同时施工中对堆石料铺料和碾压过程中的加水量严格按有关规范规定执行。

(2)压实堆石料的振动碾行驶方向平行于坝轴,靠岸边处顺岸行驶。振动碾难于碾到的地方,采取小型振动碾压实,由现场监理人员根据施工情况来调整压实遍数。对于施工中岸边地形骤变的可采取修整地形以确保振动碾到位,或者对于局部采取振动板压实。

(3)为了有效地减小接缝问题,坝体采取大面积填筑形式。如果不可避免地分区而采取分块填筑时,则应对各块之间的接缝采取专门处理,如可以通过设置台阶型的接坡来挖除接坡处尚未压实的石料。下游坝坡块石护层随着坝体上升逐层砌筑。用于坝坡护层的石料,从石料场专门选取,块石质地坚硬,平均块径符合施工图纸规定。块石护坡的施工,将经加工合格的块石运至每一填筑层上,人工干砌块石施工。

3.2 坝体填筑施工技术

(1)下游堆石区填筑。下游堆石区采取碾压试验后再根据试验结果填筑。采取推土机控制每次摊铺层厚度为 100cm,当摊铺完成后采取洒水,然后结合碾压试验结构,采用振动碾沿平行于坝轴线方向进行碾压。工程的碾压采取顺着坝轴线方向进行,自坝坡面向坝内采用进退错距法依次进行碾压,碾迹搭接宽度在垂直碾压方向为1.0m。对于工程碾压不到的边缘部位,采取过渡料薄层铺筑碾压,碾压时滚筒尽量靠近岸坡,对局部碾压不到则采取振动夯夯实。

(2)主堆石区填筑。主堆石料铺料厚度为100cm,洒水量为压实方量的15%,洒水时间、速度与碾压进度相适应,碾压遍数为振碾 10遍。主堆石与下游堆石区的交接带,顺碾压方向碾迹重叠宽度大于1.0m。本区分段填筑时,分段之间顺碾压方向重叠宽度大于1.0m,上下层分段位置错开。在堆石体与两岸岸坡相接处的基岩上,均铺填 1.0~2.0m厚过渡层料进行碾压,以避免大径块石集中架空。

填筑采用15t自卸车运输,进占法铺料,运料车卸料一般卸在铺料方向的前沿,离端点2~3m处,然后用推土机平仓,仓面基本平整起伏差不超过10cm,层厚符合设计要求,层厚用标尺控制,标尺放置在距卸料端前2~4m。

(3)特殊垫层区料的填筑。待趾板混凝土浇筑完毕,相应部位的基础处理完毕后进行特殊垫层区料的填筑,特殊垫层区料与相邻的垫层料、过渡层料同时填筑。特殊垫层区料铺厚10cm,推土机摊平后,碾压夯实。碾压采用手扶振动碾碾压,振动碾碾压不到的地方用2.8kW蛙式打夯机夯实,边角处采用人工夯夯实。

3.3 坝体填筑冬季施工技术

鉴于本工程大坝填筑跨越了冬季,在冬季进行填筑施工时,对大坝填筑碾压参数进行了调整:

(1)填筑厚度:特殊垫层区料铺筑层厚减薄为20cm,垫层料、过渡层料铺筑层厚减薄为40cm,主堆石区料铺筑层厚减薄为80cm,下游堆石区料铺筑层厚为80cm。

(2)洒水:控制洒水时间和洒水量,防止冰冻。

(3)碾压遍数:各区的碾压遍数进行了适当的增加,一般增加2遍。

3.4 坝体填筑质量控制技术

坝体填筑时严格按设计及规范要求对每一个施工环节进行质量控制。结合工程实践,对于大坝填筑现场质量控制分为料场控制和施工控制两方面。

(1)料场控制即为对材料选取方面的控制要求。根据施工要求,选取填筑的材料必须严格控制其粒径,对于爆破取材的应当选取粒径较小者,同时应当控制材料的含泥量。

(2)施工控制即控制各项施工参数等。该施工参数包括粒径的控制,为此在坝面填筑时采取施工员现场监督检查,同时监控大坝碾压遍数,结合施工当时天气情况,而合理地调整晒水量,有效地控制填筑施工时土层含水量。

4 结 论

通过结合某水库大坝填筑工程施工实例,对大坝坝料料源进行碾压试验,充分研究其压实特性,为大坝的填筑提供经济合理的施工方案,提出达到填筑标准的经济合理的压实方法、机械类型、施工参数,工程实践效果表明大坝达到预期填筑中的效果。

[1]何愈明,陈霓,龙宜伟.水泊渡水库面板堆石坝现场碾压试验及分析[J].贵州水力发电,2004,(04)

[2]邹沐,杨亚璋,何赐恩.阳江核电水库堆石坝填筑碾压试验和分析[J].广东水利水电,2007,(10)

[3]吴晓铭,黄声享.水布垭水电站大坝填筑碾压施工质量监控系统[J].水力发电,2008,(03)