微波谐振腔测量蒸汽湿度非等动能取样误差分析

韩中合, 张美凤, 钱江波

(华北电力大学 电站设备状态监测与控制教育部重点实验室,保定071003)

火电厂大功率凝汽式汽轮机低压缸的末几级和水冷堆核电汽轮机的全部级都工作在湿蒸汽区.蒸汽带水一方面会使机组效率降低,另一方面会对透平低压级组动叶片产生强烈的侵蚀与冲击,导致叶片表面出现凹坑甚至扭曲断裂,严重威胁汽轮机的安全运行[1-4].长期以来,各国都在致力于研究准确测量蒸汽湿度的方法并设法减少湿蒸汽对汽轮机所造成的危害.

基于微波谐振腔的介质微扰,谐振腔的谐振频率随腔内电介质的介电常数变化将发生偏移.在一定温度(或压力)下,湿蒸汽的介电常数只与其湿度有关,因此当湿蒸汽流过微波谐振腔时,通过测量谐振腔谐振频率的偏移,可以间接测量湿蒸汽的介电常数,进而可以确定蒸汽的湿度[5-7].

为使测量结果能准确反映汽轮机末级后的排汽湿度,要求谐振腔传感器取样尽可能反映真实的流动情况.考虑流场的气动性能,针对微波谐振腔传感器两种不同的取样前端,分析了不同流速和不同水滴粒径下由于非等动能取样而产生的蒸汽湿度测量误差.

1 数学模型的建立

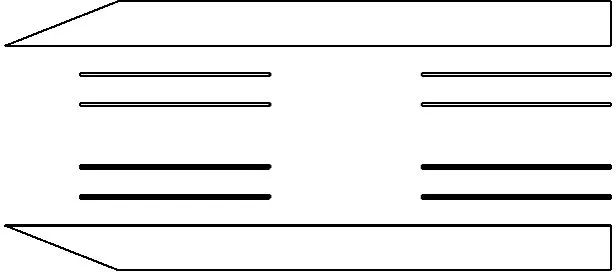

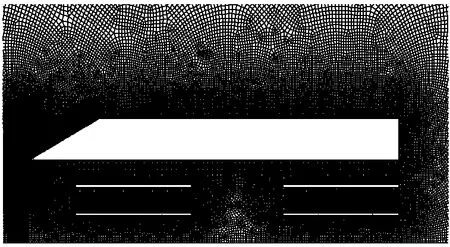

微波谐振腔传感器是一个两端开口的圆筒形腔体,在两端开口处设置等距离等厚度圆环组成的环形栅格分隔器.这种型式的分隔器结构既可以保证湿蒸汽两相流自由通过谐振腔,又可保证谐振腔具有较高的品质因数.取样进口附近是复杂的三维湍流流动,由于谐振腔和取样前端是轴对称结构,而且主流方向与腔体轴线方向一致,故可简化为纵向剖面的二维问题.带楔形取样前端的谐振腔纵向剖面图见图1.

图1 楔形入口的谐振腔纵向剖面图Fig.1 The longitudinal diagram of microwave cavity with wedge-shaped entrance

1.1 非等动能取样误差公式推导

汽轮机内的湿蒸汽是由饱和蒸汽和小水滴组成的混合物.其中,大部分水滴是通过自发凝结、生长过程形成的一次水滴(直径为0.01~2μm),这部分水滴的数量巨大,可达107个/cm3,占湿蒸汽中液相质量的90%以上,其余为水膜在气流作用下撕裂形成的二次水滴[4,8-9](直径为10~200μm).

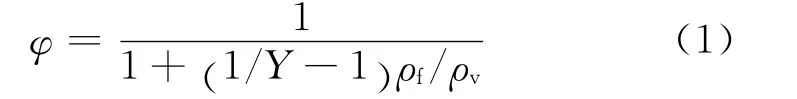

定义排汽的体积湿度φ与质量湿度Y之间的关系为

式中:ρf为饱和水的密度;ρv为干饱和蒸汽的密度.

设圆柱形谐振腔的半径为R,不存在取样误差时,离散相的体积流量为

式中:m为离散相的质量流量.体积湿度为

式中:Vv为蒸汽的体积流量.

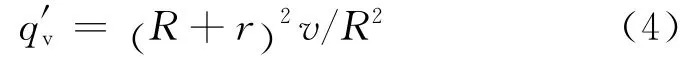

存在非等动能取样误差时,离散相的体积流量为

式中:r表示谐振腔半径与取样汽流半径之差.体积湿度为

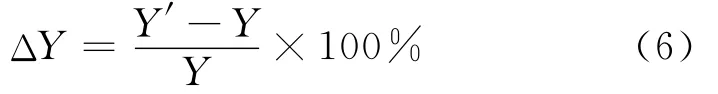

定义取样偏差为

式中:Y′表示存在非等动能取样误差时的蒸汽质量湿度.

1.2 谐振腔两相流模拟的控制方程

1.2.1 汽相控制方程

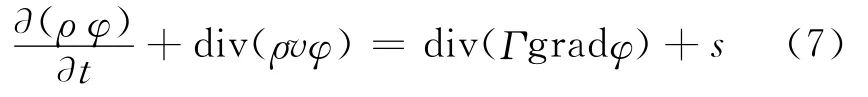

汽相控制方程[10]的通用形式如下

式中:ρ、φ、Γ、v和s分别为流体的密度、通用变量、扩散系数、速度矢量和源项.

在三维圆柱轴对称坐标系中,汽流在各个方向的分量为u、v和w,则式(7)展开得:连续性方程

动量方程

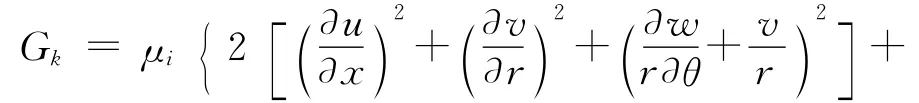

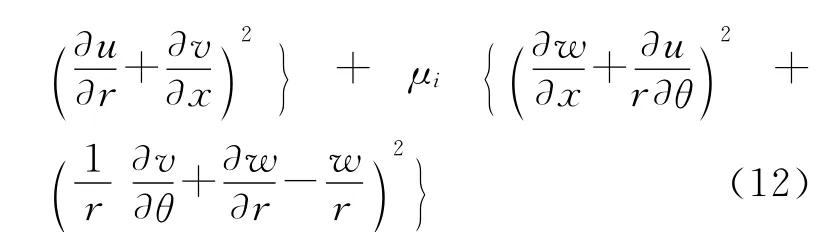

湍流模型k方程

湍流模型ε方程

式中:Gk为单位体积干饱和蒸汽由于层流速度梯度产生的湍流动能;系数c1、c2分别取为1.44和1.92[11].

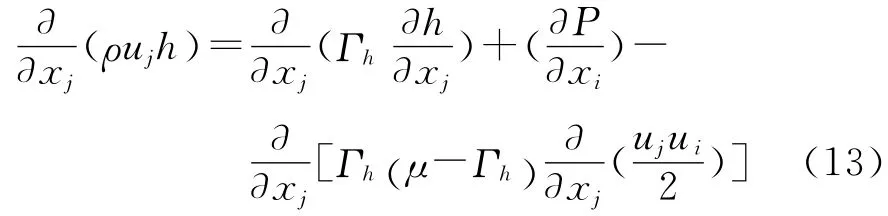

能量方程

式中:h、Γh分别为比焓和比焓交换系数.

采用Yong[12]提出的蒸汽状态方程:

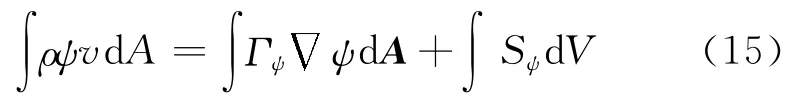

采用基于控制体的有限体积法将上述微分方程组离散化转换为代数方程组.该方法在每一个控制体内对控制方程积分,从而产生基于控制体的每个变量都守恒的离散方程.以标量ψ的定常状态守恒方程说明控制方程的离散,对于控制体V的积分方程如下式中和Sψ分别为曲面面积矢量、ψ的扩散系数、ψ的梯度和每一单位体积ψ的源项.

1.2.2 液相控制方程

采用拉格朗日方法计算水滴的运动轨迹,为了简化问题,进行如下假设[10]:

(1)水滴与蒸汽间无传热和传质过程,且不发生相变;

(2)水滴为均一尺寸的圆球,均匀分布;

(3)水滴与谐振腔壁面碰撞即被捕获,不存在反弹;

(4)水滴之间不存在碰撞、聚合和撕裂.

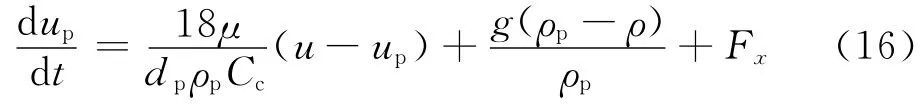

水滴的运动轨迹与水滴的受力情况有关,蒸汽对水滴表面有曳力.在汽轮机末级排汽中大量存在的是亚观尺寸(0.01~2μm)的水滴,适合采用Stokes曳力公式[13].水滴的作用力平衡方程在直角坐标系下(x方向)为:

对于亚观粒子,其他作用力Fx中的布朗力分量不可忽视.

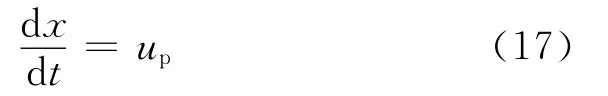

对式(16)积分就得到了水滴轨道上每一个位置的颗粒速度,颗粒轨道通过下式得到:

沿着每个坐标方向求解式(17)就得到了离散相的轨迹.

2 数值模拟方法

2.1 取样入口的网格结构

谐振腔楔形取样端入口角度为26.5°,其物理结构和网格划分见图2.由于计算区域具有圆周对称性,计算模型采用谐振腔纵向剖面的上半部分,谐振腔轴线为对称边界,计算区域采用四边形结构化网格,网格数量为248 871.

图2 楔形入口网格结构Fig.2 The grid structure of wedge-shaped entrance

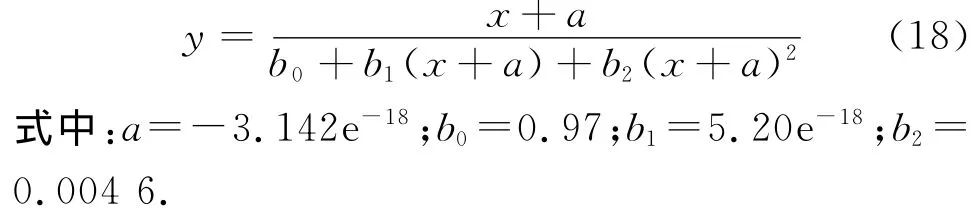

根据楔形取样端的水滴流线拟合曲线函数,确定谐振腔曲线取样端结构,以减少取样端对流场的扰动,其曲线函数由式(18)给出,其物理结构和网格划分见图3,计算区域采用四边形结构化网格,网格数量为246 046.

图3 曲线入口网格结构Fig.3 The grid structure of curved entrance

2.2 边界条件的处理

采用压力远场边界,主蒸汽压力为5 000Pa,主蒸汽温度为306.3K;谐振腔轴心设为对称性边界.

3 流场的数值分析

采用计算流体力学通用软件Fluent进行数值模拟,计算工况的马赫数 Ma分别取0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1.0、1.1、1.2和1.3,湿蒸汽水滴半径d分别取0.2μm、0.4μm、0.6μm、0.8μm和1.0μm.

3.1 楔形取样入口计算结果及分析

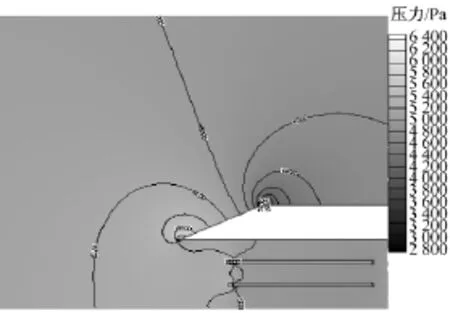

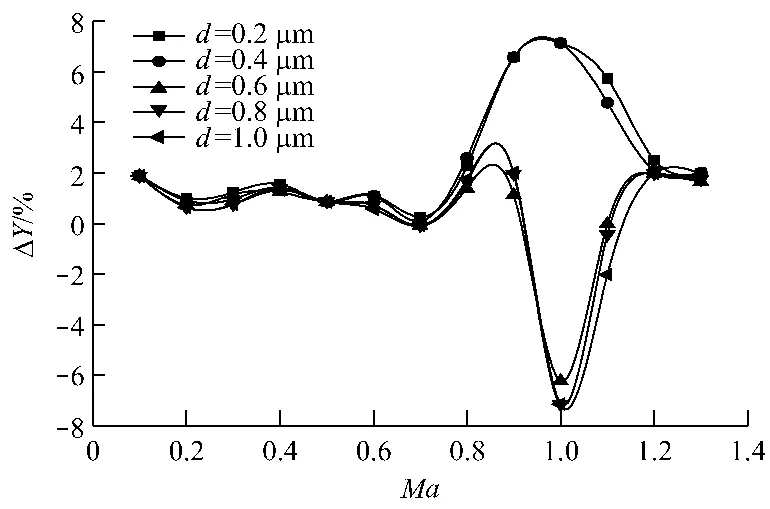

当Ma=0.4、d=0.4μm时,谐振腔楔形取样前端的模拟结果见图4和图5;根据式(1)和式(6)计算不同工况下的取样误差,结果如图6所示.

图4 楔形入口水滴轨迹Fig.4 The droplets'trajectory at wedge-shaped entrance

图5 楔形入口的压力分布Fig.5 The pressure distribution at wedge-shaped entrance

图6 楔形入口误差Fig.6 The measurement error at wedge-shaped entrance

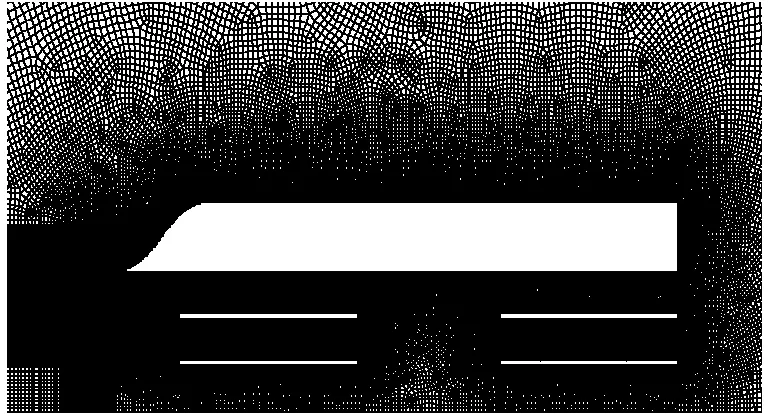

3.2 曲线取样入口计算结果及分析

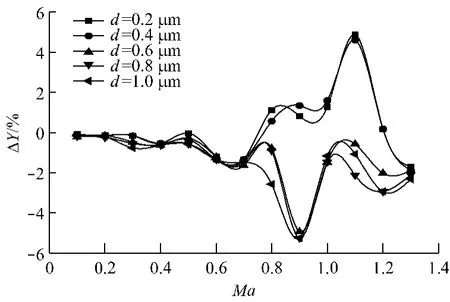

当Ma=0.4、d=0.4μm时,自定义函数曲线确定的取样前端的模拟结果见图7和图8.根据式(1)和式(6)计算不同工况下的取样误差,结果如图9所示.

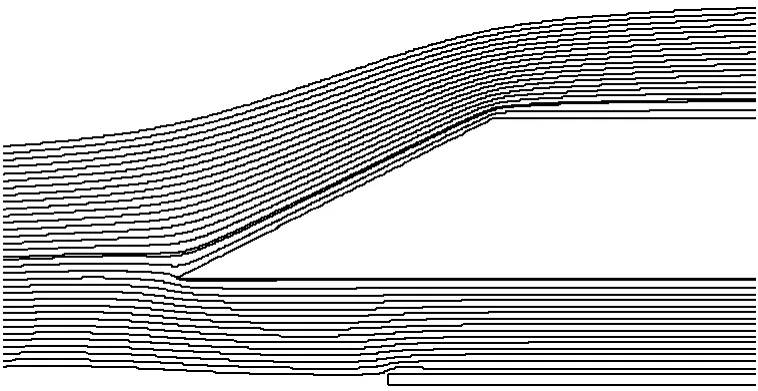

Moore等关于非等动能取样误差[14]的计算示意图见图10.由于对流场的处理方法不同,选择与取样进口的距离大于最小不干扰长度截面[15](在该截面处气流基本达到稳定)处的数据,根据式(1)和式(6)计算取样误差.

图7 曲线入口水滴轨迹Fig.7 The droplets'trajectory at curved entrance

图8 曲线入口的压力分布Fig.8 The pressure distribution at curved entrance

图9 曲线入口误差Fig.9 The measurement error at curved entrance

图10 非等动能取样误差分析Fig.10 Analysis of the non-isokinetic sampling deviation

图4和图7表明:由于受到谐振腔壁面的阻挡,含小尺寸水滴的蒸汽绕过谐振腔取样前端,使得测量值偏小.图5和图8表明:不同的取样前端对流场的扰动程度不同,流场的压力分布也不同,楔形取样前端对流场的扰动大于由自定义函数确定的曲线取样前端对流场的扰动.图6和图9表明:取样误差与马赫数及水滴尺寸有关;马赫数较小时,水滴尺寸对取样误差的影响很小,取样误差主要受马赫数的影响;马赫数较大时,水滴尺寸对取样误差的影响较大,水滴尺寸较小时,测量值偏大,水滴尺寸较大时,测量值偏小.对于楔形取样前端,马赫数为1.0时,取样误差最大.对于自定义函数确定的曲线取样前端,当马赫数为0.9时,含大尺寸水滴的蒸汽取样误差较大;当马赫数为1.1时,含小尺寸水滴的蒸汽取样误差较大.当马赫数较大时,蒸汽流速较高,流动阻力相应增大,谐振腔前后的压差增大,谐振腔对流体的抽吸能力增加,小尺寸的水滴会被吸入谐振腔内部,由于受连续性方程的限制,进入谐振腔取样前端的大尺寸水滴数量将会减少,测量值偏小.此外,当马赫数较大时,由于流动的不稳定性,谐振腔取样误差较大.

实际电厂排汽的马赫数一般小于0.5,排汽湿度一般为6%~8%,采用带楔形取样前端的微波谐振腔测量蒸汽湿度时,取样误差小于0.24%,误差较小,精确度较高;采用自定义函数确定的曲线取样前端时,微波谐振腔测量蒸汽湿度的取样误差小于0.16%,取样误差很小,精确度高,能满足工程实际的要求.

由于谐振腔壁面的阻挡,流线在进口附近发生弯曲,改进传感器取样前端的流型能有效减小取样偏差,使取样比较具有代表性,测量值能比较准确地反映汽轮机末级后的排汽湿度.

4 结 论

(1)谐振腔微扰法测量蒸汽湿度的关键部件之一是谐振腔的取样装置,为使测量结果能准确地反映汽轮机末级的排汽湿度,要求取样尽可能反映真实的流动情况,必须充分考虑流场的气动性能,使谐振腔对流场产生最小的扰动.

(2)不同的取样前端对流场气动性能的影响不同,非等动能取样误差不同.

(3)对于不同工况,取样误差的影响因素不同.当马赫数较小时,取样误差受水滴尺寸的影响较小,误差较小;当马赫数较大时,取样误差受水滴尺寸影响明显,取样误差较大;当水滴尺寸较小时,测量值偏大,水滴尺寸较大时,测量值偏小.

(4)通过优化设计谐振腔取样前端能有效地减小取样误差,使谐振腔达到较高的取样精度.

[1]韩中合,杨昆.汽轮机中蒸汽湿度测量方法的研究现状[J].华北电力大学学报,2002,29(4):44-47.HAN Zhonghe,YANG Kun.Reviews on wetness measurement methods of wet steam in turbine[J].Journal of North China Electric Power University,2002,29(4):44-47.

[2]韩中合,张淑娥,田松峰,等.汽轮机排汽湿度谐振腔微扰测量法的研究[J].中国电机工程学报,2004,23(12):199-202.HAN Zhonghe,ZHANG Shue,TIAN Songfeng,et al.Study on a method of wetness measurement based on resonant cavity perturbation for steam turbine exhaust[J].Proceedings of the CSEE,2004,23(12):199-202.

[3]王升龙,杨善让,王建国,等.汽轮机排汽湿度的在线监测方法及工业试验研究[J].中国电机工程学报,2005,25(17):83-87.WANG Shenglong,YANG Shanrang,WANG Jianguo,et al.Study on a method of wetness measurement on line and industrial test for steam turbine exhaust[J].Proceedings of the CSEE,2005,25(17):83-87.

[4]黄雪峰,盛德仁,陈坚红,等.湿蒸汽两相流湿度测量方法研究进展[J].电站系统工程,2006,22(5):1-4.HUANG Xuefeng,SHENG Deren,CHEN Jianhong,et al.Development study on measuring moisture of the wet steam two phase flow[J].Power System Engineering,2006,22(5):1-4.

[5]韩中合,钱江波,杨昆,等.谐振腔微扰法测量汽轮机排汽湿度技术的关键问题[J].动力工程,2005,25(3):387-391.HAN Zhonghe,QIAN Jiangbo,YANG Kun,et al.Key problems of steam turbine exhaust wetness measurements by the resonant cavity perturbation method[J].Journal of Power Engineering,2005,25(3):387-391.

[6]韩中合,杨昆,田松峰,等.在线监测透平油中微水含量的谐振腔微扰测量法[J].汽轮机技术,2003,45(5):273-275.HAN Zhonghe,YANG Kun,TIAN Songfeng,et al.Study on the method of on-line measurement of water content in the turbine oil based on resonant cavity perturbation[J].Turbine Technology,2003,45(5):273-275.

[7]田松峰,韩中合,杨昆.流动湿蒸汽湿度谐振腔微扰法测量的实验研究[J].动力工程,2005,25(2):254-257.TIAN Songfeng,HAN Zhonghe,YANG Kun.Experimental research on wetness measurement of flowing steam by resonant cavity perturbation[J].Journal of Power Engineering,2005,25(2):254-257.

[8]汪丽莉,蔡小舒.汽轮机湿蒸汽两相流中水滴尺寸研究进展[J].上海理工大学学报,2003,25(4):307-312.WANG Lili,CAI Xiaoshu.Progress in research on water droplet size in two phase wet steam flow in steam turbine[J].Journal of University of Shanghai for Science and Technology,2003,25(4):307-312.

[9]蔡颐年,王乃宁.湿蒸汽两相流[M].西安:西安交通大学出版社,1983:41-43.

[10]钱江波.蒸汽湿度测量方法研究及实验系统设计[D].保定:华北电力大学能源动力与机械工程学院,2004.

[11]LAALI A R,COURANT J J,KLEITZ A.Calculation and measurement of fog droplet size:comparison between nuclear and fossil fired turbine[M].Design,Repair and Refurbishment of Steam Turbine,1991,6(13):133-138.

[12]YOUNG J B.An equation of status for steam for turbomachinery and other flow calculations[J].Journal of Engineering for Gas Turbines and Power,1988,110(1):1-7.

[13]OUNIS H,AHAMADI G,MCLAUGHLIN J B.Brownian diffusion of submicrometer particles in the viscous sublayer[J].Journal of Colloid and Interface Science,1991,143(1):266-277.

[14]英国中央电业研究实验室,比利时冯.卡门流体力学研究所.透平和分离器中的双相流[M].蔡颐年,姚福生,译.北京:机械工业出版社,1983.

[15]韩中合.汽轮机排汽湿度微波谐振腔测量技术的研究[D].保定:华北电力大学能源动力与机械工程学院,2005.