串行流化床生物质气化合成二甲醚的模拟

江宏玲, 肖 军, 沈来宏

(东南大学 热能工程研究所,南京210096)

生物质由于储量巨大及对环境无污染,其利用逐渐受到国内外的重视[1-3].目前,用生物质替代煤、天然气和重油等化石燃料来制备合成气,从而合成二甲醚(Dimethyl Ether,DME)是生物质制取液体燃料最有前景的方法之一[4-6],既可以满足人类对液体燃料日益增长的需求,又可以有效减轻大量使用化石燃料带来的环境污染[7].

合成气制备DME的主要技术路线有两种:一种是先由合成气生产甲醇,再经甲醇脱水生成DME,称为两步法,是目前使用最多的DME工业生产方法;另一种是合成气直接合成DME的生产工艺,即一步法.与两步法相比,一步法转化率高、投资少、能耗低,在经济性上具有一定的优势[8-10].近年来,一步法合成DME已成为国内外化工界的研究热点.

国内外一步法合成DME的研究多数是基于煤基或天然气基合成气.美国环保署(EPA)、日本三菱重工(MHI)、美国国家可再生能源实验室(NREL)等进行了基于生物质气一步法直接合成DME的相关研究和开发[11].在国内,中科院广州能源研究所已在实验室实现了一步法生物质气合成DME的工艺流程,取得了相关的专利技术;山东省科学院能源研究所进行了生物质气合成DME中催化剂等关键技术的研究;河南省科学院能源研究所建成了气化、催化重整、一步法合成DME的综合实验装置[12].

上述生物质气一步法制备DME的研究多数处于实验室研究阶段,借助Aspen Plus软件进行一步法制备DME工艺过程的模拟研究相对较少.笔者研究了以秸秆为原料的合成气一步法制备DME的工艺,其中合成气采用串行流化床生物质气化技术制备[13],利用Aspen Plus软件对技术工艺进行模拟,为生物质气一步法制备DME的大型化设计与运行提供了理论依据.

1 一步法制取DME系统流程

生物质气一步法制取DME的系统流程主要包括:生物质气化,气体净化,合成气一步法制DME,产物吸收、分离与精制.其系统流程示意图见图1.

图1 串行流化床生物质气化一步法合成二甲醚系统流程示意图Fig.1 Flow diagram of DME synthesis from biomass gasification in interconnected fluidized beds

生物质气化系统采用串行流化床气化技术,制取二甲醚所需的混合气包括 H2、CO、CO2、CH4和N2等.

生物质气化产气经过净化分离后,直接与循环气经压缩机加压后进入DME合成器,合成器采用三相浆态床反应器,其中固体催化剂采用铜基催化剂和甲醇脱水催化剂组成的双功能催化剂[14],在试验温度下与原料气进行反应生成DME.

来自DME合成反应器的气体进入吸收塔,其中大部分H2、CO、N2、CH4及CO2以气相形式从塔顶分离出去,经过分流器,一部分循环返回,与新鲜合成气混合加压后进入合成反应器进行反应;吸收塔底部出来的气体经过分流器后,一部分排放以除去原料气所带来的惰性气,维持整个系统的压力.而DME及少量的H2、CO、CO2和CH4O等被溶剂吸收,送往精馏单元.

精馏单元包含2个精馏塔.第1精馏塔塔顶分离出大部分CO2、DME、H2O,少量CH4O从塔底流出,经冷却后进入第2精馏塔;第2精馏塔塔底分离出液相DME.

2 模型建立及过程模拟

2.1 串行流化床气化模型

串行流化床气化过程的模拟包括3个反应器模块:裂解模块来自Aspen Plus中的Ryield反应模块,此类模块适合模拟需要计算收率的反应器;燃烧模块和气化模块均来自Aspen Plus中的Rgibbs反应模块,此类模块适合模拟基于Gibbs自由能最小化原理的反应器,详细的气化模型建立过程参见文献[15].

2.2 二甲醚合成反应器模型

二甲醚合成器模块来自Aspen Plus中的连续搅拌釜式反应模型RCSTR.RCSTR是在已知反应动力学情况下的精确模型,可模拟单相、两相和三相的体系,并可同时处理动力学控制和平衡控制两类反应.

对合成反应过程进行如下简化或假设:

(1)合成气制取二甲醚是一串联反应:CO加氢合成甲醇,甲醇脱水生成二甲醚,同时还存在水煤气变换反应,且3个反应均为独立反应.

甲醇合成反应:

甲醇脱水反应:

水煤气变换反应:

(2)水煤气变换反应处于平衡状态,选择平衡型(Equilibrium).

(3)CO加氢合成甲醇和甲醇脱水反应为动力学(Kinetic)控制,其宏观反应速率用幂律型动力学模型(Powerlaw)来反映.反应动力学参数采用双功能混合催化剂(铜基催化剂与甲醇脱水催化剂)的宏观动力学方程模型[16-17].合成气制取 DME的宏观动力学方程如下:

CO加氢合成甲醇的反应速率[mol/(g·h)]为

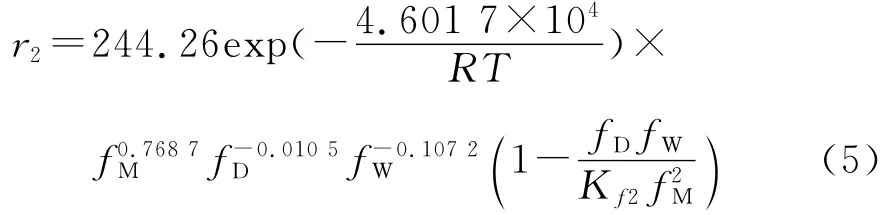

甲醇脱水生成二甲醚的反应速率[mol/(g·h)]为

式中:下标M、D、W分别表示甲醇、DME和水;R为气体常数;T为反应温度,℃;fi为组分i的逸度,MPa;Kf1、Kf2为式(4)和式(5)中逸度计算的化学平衡常数.

2.3 合成反应器模拟结果与试验结果对比

采用文献[14]三相反应器中合成气直接合成二甲醚的试验数据对二甲醚合成动力学模型进行验证.文献中采用双功能催化剂,催化剂质量15g,原料气组成为φ(H2)∶φ(CO)∶φ(CO2)=0.672∶0.28∶0.048,气体体积流量0.25L/min.在反应温度为230~270℃、压力为5MPa的条件下,测定二甲醚合成的时空产率(每克催化剂每小时内所能催化合成DME的物质的量),试验数据与模拟数据的对比见图2.

图2 DME产率的模拟结果与试验数据比较Fig.2 Comparison of DME yield between simulated and experimental results

由模拟结果与试验数据相比较可以看出:DME合成模型模拟值略低于试验值,误差在5%以内,可见DME合成模型模拟值与试验值吻合良好,该模型可靠有效.

2.4 吸收和精馏模型

H2O经济便宜[18],故选择其作为模拟DME分离工艺的吸收剂.DME分离精馏单元主要由2级精馏塔构成,精馏塔1主要分离出纯度较高的CO2,精馏塔2主要分离出较高纯度的DME.

吸收塔和精馏塔的模拟均采用RadFrac模型,此模型可用于模拟两相或三相的吸收,也可用于模拟所有类型的多级汽-液精馏操作过程.

吸收塔的操作压力、吸收剂与二甲醚配比是影响吸收操作的主要因素.在精馏过程中,影响产品纯度的因素很多,如操作压力、回流比、塔板数、进料位置和进料的状况等[19].

3 计算条件及性能评价指标

3.1 计算条件

选用江苏省某地的稻秸秸秆为生物质原料,秸秆的成分参数见表1.秸秆质量流量1.0kg/s,空气在环境温度20℃下送入,质量流量为2.2kg/s;气化反应器温度750℃,压力0.1MPa;燃烧反应器维持980℃,热量损失按输入生物质热值的3%计算;换热器入口给水温度20℃,出口冷烟气温度200℃.合成气体经冷却器冷凝至260℃后进入二甲醚合成器,合成温度在240~300℃,合成压力在3~5 MPa;吸收剂(水)在环境温度下送入,吸收塔操作压力3~4MPa;精馏塔1压力在1~2MPa,回流比为0.1~0.9;精馏塔2压力在0.5~1.5MPa,回流比为0.5~2.5.

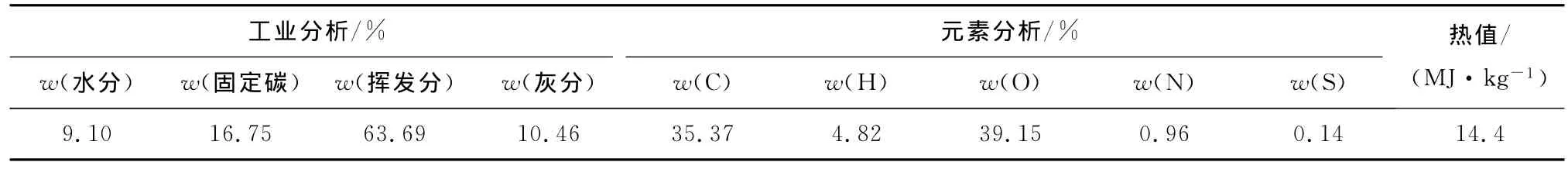

表1 秸秆工业分析和元素分析结果Tab.1 Proximate and ultimate analysis of rice straw

3.2 评价指标

(1)DME产率:单位质量生物质(干燥基)所能产生的二甲醚物质的量,mol/kg.

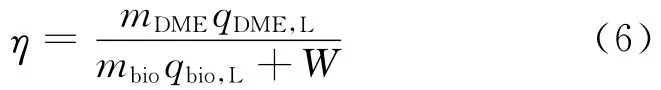

(2)系统能源效率η

式中:mDME为系统得到DME的质量流量,kg/s;qDME,L代表二甲醚用作燃料的低位热值,kJ/kg;mbio为输入生物质的质量流量,kg/s;qbio,L代表生物质原料的低位热值,kJ/kg;W 为系统耗功,kW.

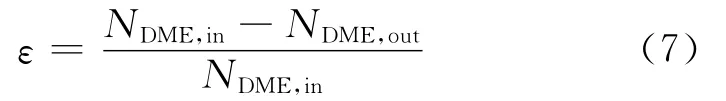

(3)吸收塔吸收率

式中:NDME,in为进吸收塔的气体混合物中DME的摩尔流量,kmol/h;NDME,out为出吸收塔的气体混合物中DME的摩尔流量,kmol/h.

4 计算结果及分析

4.1 气化过程水蒸气和生物质质量比的影响

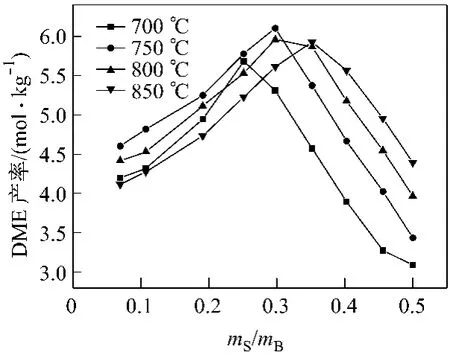

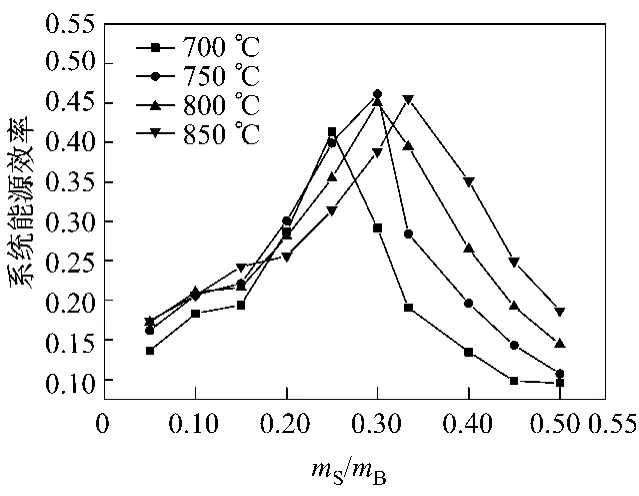

在合成温度260℃、合成压力4MPa及质量空速GWHSV=1.2L/(g·h)下,研究不同水蒸气与生物质的质量比(mS/mB=0.1~0.5)对 DME产率和系统能源效率的影响,结果见图3和图4.

图3 不同气化温度下mS/mB对DME产率的影响Fig.3 Effect of mS/mBratio on DME yield at different gasification temperatures

从图3可以看出:不同的气化温度下,DME的产率随着水蒸气与生物质质量比(mS/mB)的增大先上升后下降,在气化温度达到750℃且mS/mB=0.3时,DME产率达到最大值,约为6.1mol/kg.同时结合图4,在此工况下,系统能源效率η基本也达到最大值.从化学反应平衡角度看,蒸汽量增多意味着反应物浓度增大,有利于水煤气变换反应,更多的CO被消耗而生成H2和CO2.从这点看,增加水蒸气量有利于得到氢含量更高的气体产物,但同时增大了CO2浓度,降低了CO的浓度,因为少量CO2的存在对合成DME有利,但CO2浓度太高时,反而会导致总反应速率降低[20],不利于DME合成气的制取,使得DME的产率降低.

图4 不同气化温度下mS/mB对系统能源效率的影响Fig.4 Effect of mS/mBratio on system efficiency at different gasification temperatures

4.2 DME合成温度及合成压力的影响

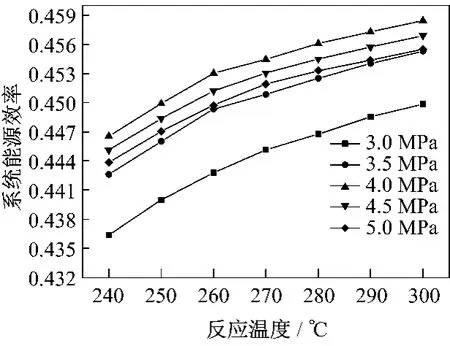

在水蒸气与生物质质量比mS/mB=0.3、质量空速GWHSV=1.2L/(g·h)时,研究不同合成压力(3~5MPa)下,合成温度(240~300℃)对DME产率和系统能源效率的影响,结果见图5和图6.

由图5可以看出:随着温度的升高,DME的产率提高.采用具有甲醇合成和甲醇脱水两类活性中心的双功能催化剂,甲醇合成反应、甲醇脱水反应以及水煤气变换反应同时进行.反应本身虽然是可逆的放热反应,温度升高时,达到化学平衡的转化率应降低,但是合成反应过程中CO转化率远离热力学平衡值,反应处于动力学控制,温度升高增加了活化分子数,使反应加速向DME生成方向移动,从而对DME的生成有利.另外,由图5可见:温度升高到260℃以上时,DME产率的提高趋缓.而且还必须保证催化剂活性在适宜的温度范围内(甲醇合成催化剂最佳活性温度220~260℃、甲醇脱水催化剂最佳活性温度260~280℃),因此260℃是适宜的反应温度.

图5 不同合成压力下合成温度对DME产率的影响Fig.5 Effect of synthesis temperature on DME yield at different synthesis pressures

图6 不同合成压力下合成温度对系统能源效率的影响Fig.6 Effect of synthesis temperature on system efficiency at different synthesis pressures

由图5同时可以看出,DME产率随着反应压力的升高而提高.甲醇的合成是分子数减少的反应,但甲醇脱水和水煤气变换反应却是等分子数的反应,压力升高对增大甲醇合成的反应速率更有利.从总的反应看,CO加氢制取DME也是分子数减少的反应,所以随着反应压力升高,CO转化率提高.当反应压力升高到4.0MPa以上时,随着压力提高,DME产率增幅减小.

由图6可知:在一定温度下,系统能源效率在压力为4.0MPa时达到最大值;在合成温度为260℃、压力为4.0MPa时,系统能源效率约为45.3%.结合试验研究[21-22],4.0MPa是较适宜的合成反应压力.

在合成温度260℃、合成压力4.0MPa的工况下,得到DME产率为6.1mol/kg左右.

4.3 吸收塔操作条件的影响

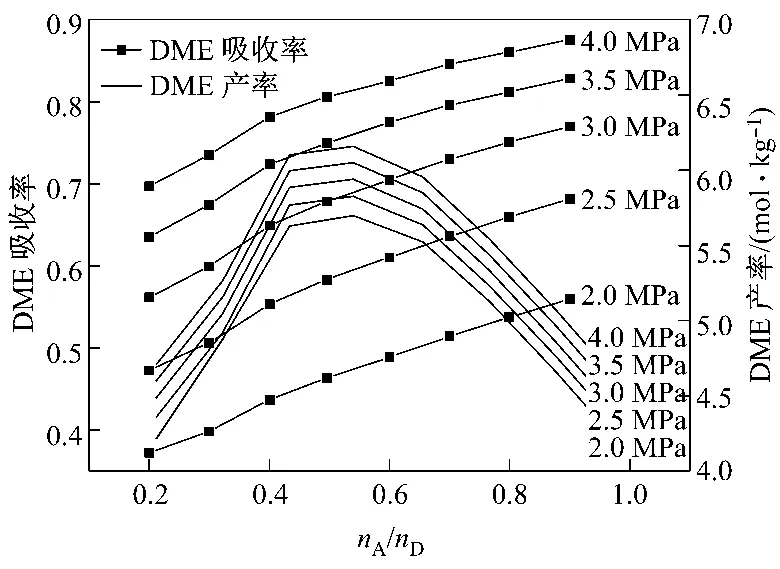

以nA/nD表示吸收剂水和吸收产物DME的配比(吸收剂水的摩尔流量与吸收塔出口液态DME的摩尔流量之比).

吸收塔的操作压力和吸收剂量是影响吸收操作的主要因素,以水作为吸收剂,在操作温度一定的情况下,研究了吸收剂和二甲醚配比(nA/nD=0.2~0.9)和操作压力(po=2~4MPa)对 DME吸收率及DME产率的影响,结果见图7.

图7 nA/nD和操作压力对DME吸收率和DME产率的影响Fig.7 Effect of nA/nDratio and absorption pressure on DME absorptivity and yield

由图7可以看出:在相同nA/nD下,随着操作压力的增大,DME吸收率和DME产率均提高.这是由于压力增大,DME的分压增大,导致溶解度增大所致.同时,由于DME合成反应压力取4MPa,故操作压力不宜超过4MPa,而且操作压力在3.0 MPa以上时,DME产率增幅明显减小,因此适宜的操作压力在3~4MPa.

在相同压力下,DME吸收率随着nA/nD的增大而提高,而DME产率随着nA/nD的增大先升高后降低,在nA/nD为0.5时产率达到最大值.笔者在模拟中选取nA/nD为0.5.此时,在选取的吸收塔操作压力3~4MPa条件下,DME的产率在5.95~6.15mol/kg.

5 结 论

采用甲醇合成催化剂与甲醇脱水催化剂制成的双功能混合催化剂,生物质气化一步法制取DME适宜的工况是:气化温度750 ℃,mS/mB为0.3,DME合成反应温度为260℃,合成反应压力为4 MPa,用水作吸收剂,操作压力为3~4MPa,nA/nD为0.5.在此工况下,系统能源效率约为45.3%,1 kg秸秆可获得约6.1mol的二甲醚.

[1]DEMIRBA A.Progress and recent trends in biofuels[J].Progress in Energy and Combustion Science,2007,33(1):1-18.

[2]De VRIES B J M,Van VUUREN D P,HOOGWIJK M M.Renewable energy sources:their global poten-tial for the first-half of the 21st century at a global level:an integrated approach[J].Energy Policy,2007,35(4):2590-2610.

[3]张建安,刘德华.生物质能源利用技术[M].北京:化学工业出版社,2009.

[4]顾吉青,金保升,仲兆平,等.生物质转化为高品位液体燃料的研究进展[J].能源与利用,2009(4):18-20.GU Jiqing,JIN Baosheng,ZHONG Zhaoping,et al.Progress and recent trends in biofuels research progress on biomass translates into high-grad liquid fuel[J].Energy Research and Utilization,2009(4):18-20.

[5]张应桂,周勇.生物质能转化技术利用现状与环境评价[J].化学工程师,2007(11):33-36.ZHANG Yinggui,ZHOU Yong.Current condition and environmental evaluation of transformation of biomass technology[J].Chemical Engineer,2007(11):33-36.

[6]朱灵峰,吴波,明海涛,等.应用生物质制取二甲醚的技术及其市场前景[J].安徽农业科学,2009,37(8):3721-3722.ZHU Lingfeng,WU Bo,MING Haitao,et al.The technology of preparing dimethyl-ether from biomass and its market prospect[J].Journal of Anhui Agri Sci,2009,37(8):3721-3722.

[7]钱伯章.生物质能技术与应用[M].北京:科学出版社,2010:222-223.

[8]张鸿彦,赵军,许庆利.生物质气合成燃料二甲醚[J].河南工程学院学报,2009,21(1):20-23.ZHANG Hongyan,ZHAO Jun,XU Qingli.The key technology of synthesized DME from biomass syngas[J].Journal of Henan Institute of Engineering,2009,21(1):20-23.

[9]刘卫平,宋伯苍.二甲醚生产工艺概述[J].化工设计,2008,18(2):11-14.LIU Weiping,SONG Bocang.Introduction to production process of dimethyl ether[J].Chemical Engineering Design,2008,18(2):11-14.

[10]刘广建,李政,倪维斗,等.几种二甲醚合成工艺的技术经济分析[J].动力工程,2006,26(5):738-741.LIU Guangjian,LI Zheng,NI Weidou,et al.Technical and economic analysis of some dimethyl ether production technologies[J].Journal of Power Engineering,2006,26(5):738-741.

[11]孙晓轩.生物质气化合成甲醇二甲醚技术现状及展望[J].中外能源,2007,12(4):29-36.SUN Xiaoxuan.Status and prospect of biomass gasfication methnol/dimethyl ether synthesis system[J].Sino-Global Energy,2007,12(4):29-36.

[12]师新广,雷廷宙,王志伟,等.生物质气合成二甲醚在能源工业中的发展前景[J].河南化工,2008,25(8):1-3.SHI Xinguang,LEI Tingzhou,WANG Zhiwei,et al.Development prospect of dimethyl ether synthesis technology from biomass syngas in energy industry[J].Henan Chemical Industry,2008,25(8):1-3.

[13]高杨,肖军,沈来宏.串行流化床生物质气化制取富氢气体模拟研究[J].太阳能学报,2008,29(7):894-899.GAO Yang,XIAO Jun,SHEN Laihong.Simulation of methanol production via biomass gasification in interconnected fluidized beds[J].Acta Energy Solaris Sinica,2008,29(7):894-899.

[14]刘殿华,华婞,房鼎业.三相床合成气制二甲醚的宏观动力学[J].华东理工大学学报:自然科学版,2007,33(2):153-156.LIU Dianhua,HUA Xing,FANG Dingye.Global kinetics of dimethyl ether directly synthesis from syngas in three-phase slurry reactor[J].Journal of East China University of Science and Technology:Nat Sci Ed,2007,33(2):153-156.

[15]SHEN Laihong,GAO Yang,XIAO Jun.Simulation of hydrogen production from biomass gasification in interconnected fluidized beds[J].Biomass and Bioenergy,2008,32(2):120-127.

[16]刘殿华,应卫勇,房鼎业.管壳型二甲醚合成反应器的二维数学模型[J].华东理工大学学报:自然科学版,2006,32(5):508-513.LIU Dianhua,YING Weiyong,FANG Dingye.Twodimensional mathematical model of tube-shell type dimethyl ether synthesis reactor from syngas[J].Journal of East China University of Science and Technology:Nat Sci Ed,2006,32(5):508-513.

[17]董滢.合成气一步法合成二甲醚年产10万吨淤浆床反应器模拟[D].上海:华东理工大学化工学院,2011.

[18]韩媛媛,张海涛,应卫勇,等.二甲醚精馏塔实验研究与模拟计算[J].化工学报,2008,59(5):1185-1188.HAN Yuanyuan,ZHANG Haitao,YING Weiyong,et al.Experiment and simulation of distillation process for dimethyl ether refining[J].Journal of Chemical Industry and Engineering,2008,59(5):1185-1188.

[19]王洪林.二甲醚精馏塔的模拟与优化[J].广西轻工业,2009(2):14-19.WANG Honglin.Simulation and optimization of tower flow in dimethyl ether distillation process[J].Guangxi Journal of Light Industry,2009(2):14-19.

[20]吕永兴,王铁军,吴创之,等.生物质气一步法合成二甲醚中试实验[J].现代化工,2009,29(7):68-71.LÜYongxing,WANG Tiejun,WU Chuangzhi,et al.Pilot scale study on direct synthesis of dimethyl-ether from biomass synthesis gas[J].Modern Chemical Industry,2009,29(7):68-71.

[21]王铁军,吕永兴,吴创之,等.百吨级生物质合成气合成二甲醚中试系统设计及运行分析[J].太阳能学报,2009,30(11):1566-1570.WANG Tiejun,LÜ Yongxing,WU Chuangzhi,et al.Design and operation analysis on 100-ton scal direct synthesis of DME from biomass synthesis gas[J].Acta Energiae Solaris Sinica,2009,30(11):1566-1570.

[22]YOTARO Ohno,HIROSHI Yagi,NORIO Inoue,et al.Slurry phase DME direct synthesis technology-100tons/day demonstration plant operation and scale up study[C]//Proceedings of 8th Natural Gas Coversion Symposium.[S.1.]:Elsevier,2007:403-408.