SCR烟气脱硝装置烟气流场数值模拟

杨 超,张杰群,郭婷婷

(北京国电龙源环保工程有限公司,北京100039)

随着我国对氮氧化物(NOx)排放标准的提高,以燃煤为主的火电厂如何减少氮氧化物的排放越来越受到重视。在众多的脱硝方法中,选择性催化还原(SCR)烟气脱硝技术具有脱硝效率高、运行可靠、无副产物、装置结构简单等优点,在世界上得到了广泛的应用。近年来,对SCR脱硝技术的研究主要集中在脱硝反应器流场优化和催化剂的研发上,如何提高脱硝效率,延长催化剂的寿命等相关问题是研究的热点。随着计算流体力学和计算机技术的发展,利用高效、便捷的计算流体力学软件对SCR脱硝系统进行数值模拟仿真,可以为脱硝反应器烟道、导流板及喷射系统的设计和改进提供重要参数[1-2]。

文献[3]进行了SCR脱硝小型试验、中间试验、反应器混合与均流冷态实验、以及SCR脱硝数值模拟。基于SCR数学模型并采用概率分布描述反应物的不均匀性,提出了一种对反应物不均匀性对脱硝性能的影响的模拟分析方法。文献[4,5]以600 MW电厂选择性催化还原反应器为研究对象,采用Fluent软件,进行反应器内流场的数值模拟,得出较合适的导流板形态及流场,研究结果对脱硝系统内导流装置和喷氨格栅的设计和改进提供参考。文献[6]对SCR预分布器系统进行数值模拟,结果表明,导流板的位置对催化剂入口截面上的速度分布影响较大;喷氨格栅的结构与催化剂入口截面上的浓度场分布有密切的关系。文献[8,9]采用数值模拟与物理模型试验相结合的方法研究1 000 MW级SCR反应器内部流动与掺混特性,给出了涡流混合器的布置方案和喷氨流量调节方案。

本文以某600 MW燃煤机组SCR脱硝系统为原型进行数值模拟,针对双SCR反应器、涡流混合器等具体方案进行优化设计,获得BMCR工况下的流场。

1 几何模型与网格划分

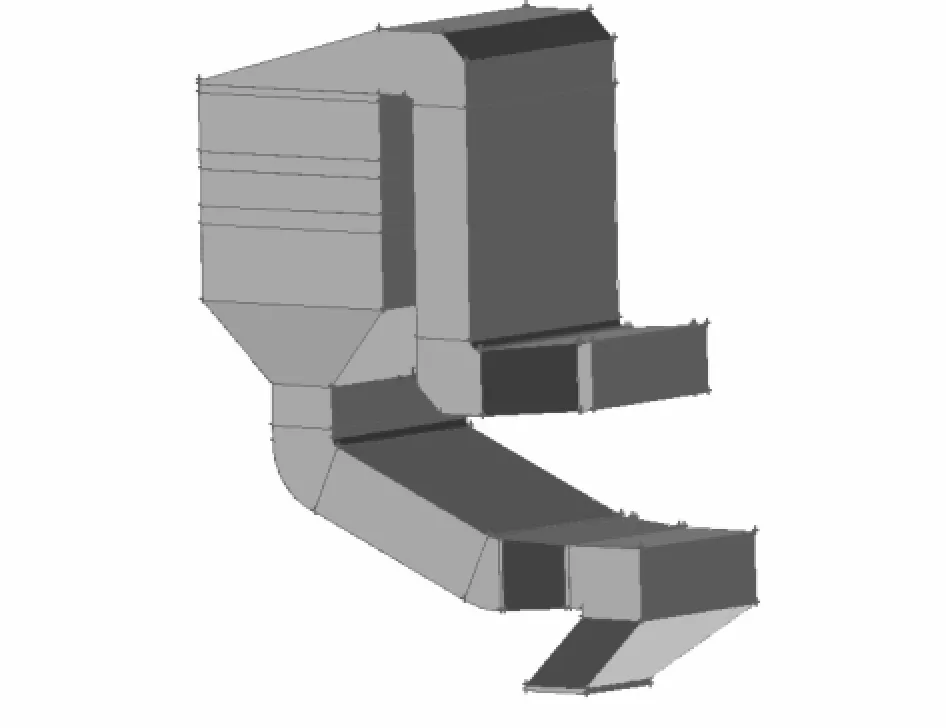

对于实际燃煤电厂的脱硝装置的设计,采取措施保证脱硝反应器中催化剂入口截面气体速度和反应物分布的均匀性是主要技术关键。本文根据设计要求确定计算方案,确定SCR反应器、导流叶栅、整流板、涡流混合器等主要流动部件的几何模型,提高第一层催化剂入口前气流均匀性,使氨气和氮氧化物充分混合,提高脱硝效率。此模型的几何尺寸是按SCR系统的实际尺寸构造,几何模型如图1所示。

本工程氨喷射系统采用涡流混合器,它具有烟气适应性强、混合效果好、喷射孔数量少、不需要维护等特点,稀释后的氨气通过管道喷射到驻涡区内,在涡流的强制作用下充分混合,达到催化剂入口混合度均匀的技术要求。

网格的生成采用FLUENT软件的前处理软件GAMBIT,根据SCR脱硝反应器模型的构造,对反应器进行了分区划分,结构规则直线段烟道区域采用结构化六面体网格划分,在结构相对复杂、流场变化大的区域(比如烟道拐角处与催化剂部分的连接烟道处等)则采用非结构化的网格或混合网格划分。考虑到计算精度及计算机的运算能力,在设置导流板的烟道拐角处和喷射格栅所在的喷氨烟道部分,进行网格加密,如图2,网格数量约为150万。

图1 SCR系统几何模型

图2 网格划分

2 数学模型与数值计算方法

大型电站锅炉中,选择性催化还原烟气脱硝过程是十分复杂的,它涉及到反应器结构的设计,烟气与还原剂在烟道和反应器里面的湍流流动,传热传质,多组分输运,化学反应等过程。由于条件所限,在建立模型之前需对实际过程作如下一些近似假设:

实际系统进出口温差较小,系统绝热;实际系统漏风较小,因此不考虑系统的漏风;烟气中灰分对本文研究内容影响较小,因此不考虑灰分的影响;在反应器上游烟道中,烟气各组分不发生化学反应;流动是定常流动;流体物性参数为常数。

2.1 通用控制方程

本文选取烟气为流动介质,设流动为不可压流动。方程的通用形式如下,文献[6]给出了在三维直角坐标系下基本控制方程中各项的表达式。

2.2 紊流模型

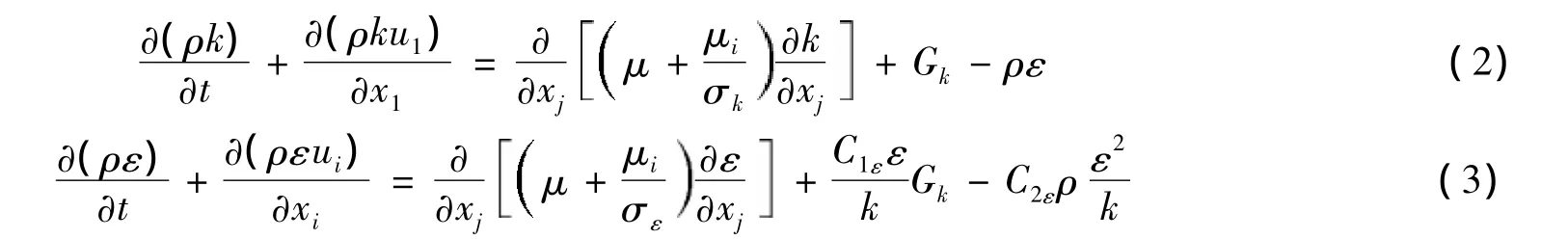

标准双方程模型:

2.3 数值方法

控制方程的离散采用控制容积法,压力-速度耦合采用SIMPLE算法,对流项差分格式采用二阶迎风格式。利用Gambit软件对反应器模型进行网格划分,网格采用非结构化四面体网格,在湍流变化复杂的区域进行局部加密。

根据烟道入口尺寸计算得到在BMCR工况下,系统烟气入射速度为12 m/s。烟气入口选择速度入口边界,湍流参数通过湍流强度和水利直径来定义。出口为自由出流边界,反应器壁面和导流板设置为壁面边界,近壁区采用加强的壁面函数法。整流格栅采用多孔介质边界条件。涡流混合器5个氨气喷管设置为速度边界条件。

3 数值模拟计算方案及结果分析

本节计算包括以下几个部分:

1.模拟烟气在SCR系统内的流动,系统中转弯处不布置导流叶片、整流格栅等部件,考察烟道转弯处的流动特征,为导流叶片、整流格栅等部件的设计提供参考;

2.确定导流叶片形状、数量和位置,确定整流格栅的形式,对SCR系统进行流动模拟,分析系统中速度和压力分布;

3.确定涡流混合器尺寸、定位和流量等参数,模拟反应器流动特性。

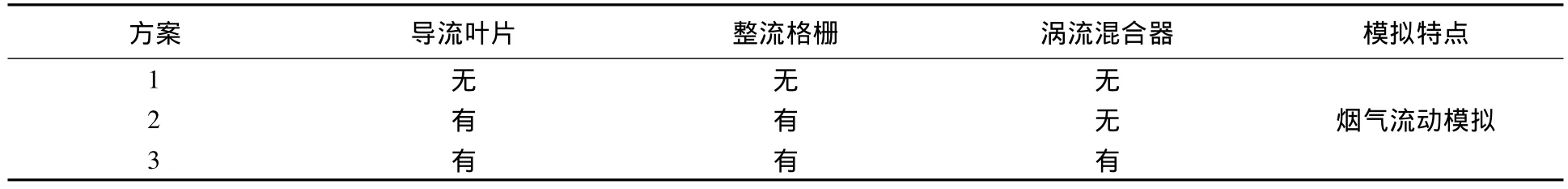

具体计算方案如表1所示:

表1 数值计算模拟方案

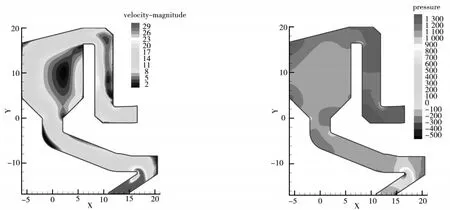

(1)方案1结果

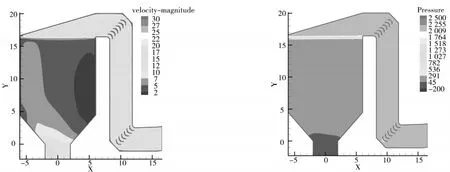

图3 方案1,SCR系统Z=0截面速度和压力分布

图3给出了方案1的SCR反应器对称面(Z=0截面)的速度和压力分布。

从得到的速度场以及压力场分布图可以看出,烟气在经过弯道进入催化剂之前速度场分布不均匀。在惯性力和离心力的作用下,烟气向SCR反应器外侧偏斜,经过弯道以后,在SCR反应器催化剂入口前,烟气速度变化较大,形成回流区,此现象将直接影响氨气混合效果。因此,应改善整个烟道的速度场,必须在各个弯道处安装导流装置。

(2)方案2结果

为了改善SCR系统内部烟气流动的均匀性,图4给出了加装导流叶片和整流格栅的速度和压力分布。从图4中可以看出,加装导流板和整流格栅可以改善烟道内的速度场,烟气在SCR系统内部流动均匀,流体流经弯道时的分离现象消失,催化剂入口速度分布均匀。催化剂入口处速度大小主要分布在4~6m/s之间。导流叶片有效地改善了两个转弯烟道的流动,该处的速度分布较均匀。整流格栅位置处的速度分布也得到了改善,速度分布不均匀区域主要集中在远离省煤器侧,根据以往的实验结果,在整流格栅上方加装扰流管,可实现整流格栅位置处的流场均匀分布。

图4 方案2(导流叶片+整流格栅),Z=0截面速度和压力分布

(3)方案3结果

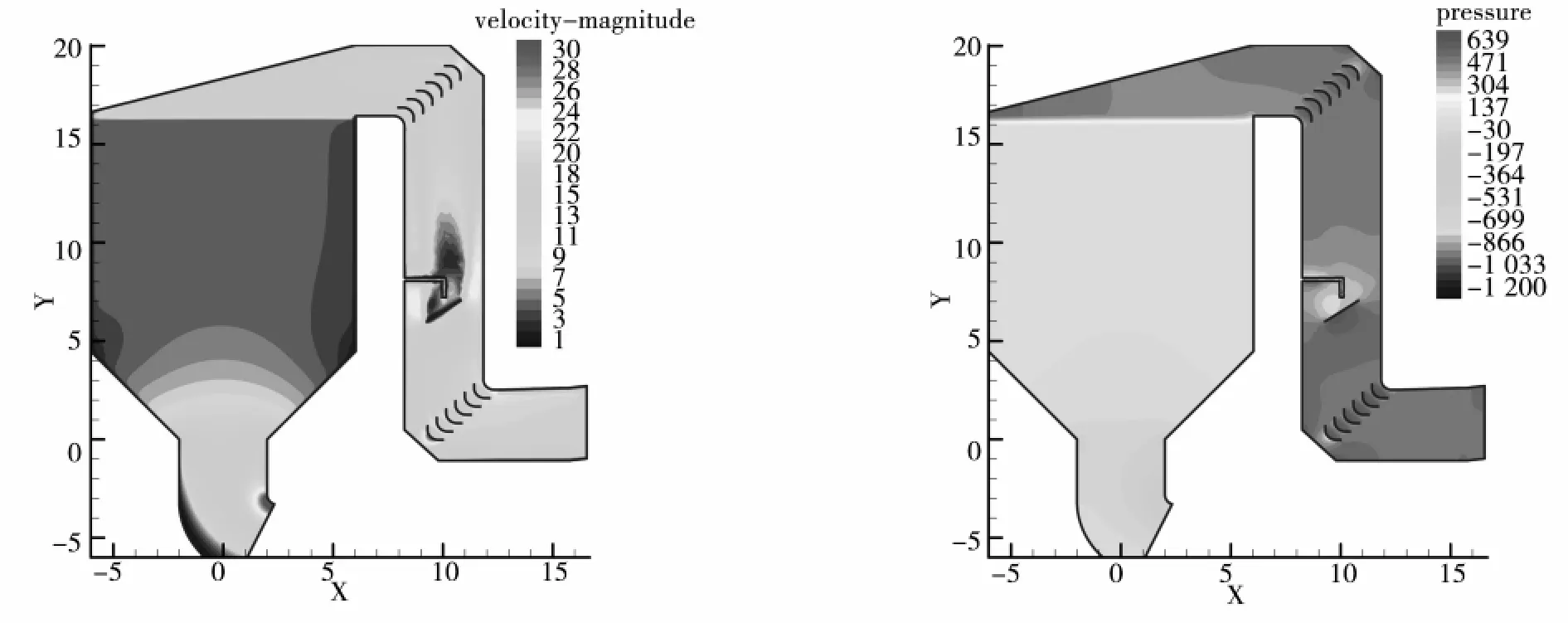

图5给出了加装涡流混合器后的速度场和压力场,结果表明,涡流混合器具有双重作用,一方面增强烟气与氨气的掺混,另一方面,可增加流场的均匀程度。从图中可以看出,由于入口烟道结构上的偏斜,导致涡流混合器入口截面速度分布不均匀,对后续的涡流混合器位置及喷氨管流量的调节提供了设计指导。

从压力结果可以看出,烟气和氨气的混合气体在经过垂直烟道、转弯导流叶片的作用下,在靠近省煤器侧、整流格栅上方压力低,在远离省煤器侧倾斜顶板上方压力值高,试验过程中,根据压力和速度计算结果,指导扰流管的布置,扰流管可以有效改善催化剂入口截面的流场分布。

图5 方案3(涡流混合器),Z=0截面速度和压力分布

4 结 论

通过对上述3种方案SCR脱硝系统流动和掺混的数值模拟,获得了合理的SCR脱硝系统结构和尺寸,数值计算有效的指导了SCR脱硝系统的设计。

(1)通过加装导流叶栅和整流格栅等方案,获得了均匀的流场,实现了反应器内第一层催化剂入口断面烟气速度不均匀性小于15%的目标;

(2)在最佳流场布置前提下,优化涡流混合器的圆盘直径和布置位置、角度,氨与烟气在反应器中得到了充分的掺混,实现了NH3/NOx充分混合的目的。

[1]Nischt W,Wooldridge B,Bigalbal J.Recent SCR retrofit experience on coal-fired boilers[C].New Orleans:Power-Gen International:1999(30):1-11.

[2]王志轩,潘荔,张晶杰,杨帆.我国燃煤电厂“十二五”大气污染物控制规划的思考[J].环境工程技术学报,2011,1(1):63-71

[3]董建勋.燃煤电厂SCR烟气脱硝试验研究及数学模型建立[D].保定:华北电力大学,2007.

[4]沈丹,仲兆平,过小玲.600 MW电厂SCR烟气脱硝反应器内不同导流板的流场数值模拟[J].电力环境保护,2007,23(1):42-45.

[5]俞逾,杨晨,范莉.电厂SCR系统的设计与数值模拟[J].现代电力,2007,3(24):59-61.

[6]周丽丽,刘辉,雷志刚.选择性催化还原反应器气体预分布器内速度场和浓度场模拟[J].化工进展,2009,28(增):194-198.

[7]郭婷婷,刘汉强,杨勇平,路光杰.基于数值模拟的1000 MW燃煤机组SCR脱硝系统设计[J].电站系统工程,2010,26(5):61-64.

[8]Hanqiang Liu,Tingting Guo,Yongping Yang,Guangjie Lu.Optimization and Numerical Simulation of the Flow Characteristics in SCR System[C].ESSG 2010.