枪械不抽壳故障原因与结构设计关系分析及试验验证

周绪利,莫春华

(1.驻四九七厂军代室,重庆 400071;2.驻二一六厂军代室,四川 彭州 611930)

武器系统在研制或仿制过程中,由于某些结构参数不合理,或在生产过程中某些结构参数发生变化,会导致不抽壳故障发生。不抽壳故障一般有2 种情况:一种是抽壳瞬间弹底缘被严重拉变形或拉掉,使弹壳不能从弹膛内抽出;另一种是抽壳瞬间拉壳钩未能及时抱住弹底缘或从弹底缘上滑脱,使弹壳不能从弹膛抽出。

不抽壳故障与武器系统的结构参数、动态匹配关系以及环境条件变化等因素有关,特别是高温及扬尘试验时此类故障更易出现。枪械设计原理从理论出发,对影响抽壳阻力的因素及抽壳结构等进行了分析。本文则研究了在武器系统弹药结构参数已确定的前提下,在研制及生产过程中,不抽壳故障产生的原因及解决措施。

1 不抽壳故障与弹药结构参数的关系

1.1 弹壳材料和机械性能

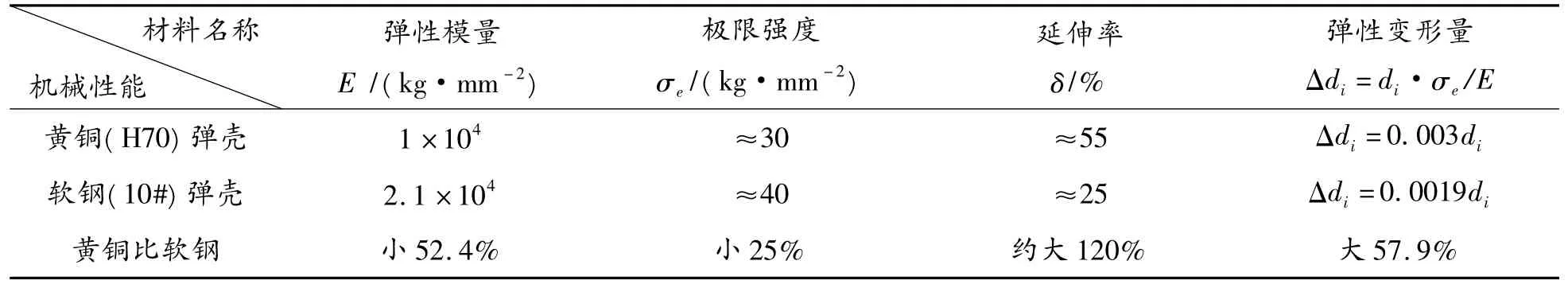

原弹壳材料为黄铜H70。为减小黄铜的消耗,降低成本,弹壳材料由钢代铜进行了1 场工艺革命。2 种弹壳材料的机械性能及弹性变形量差别较大,有关的对比数据见表1。表1 中,Δdi为弹壳不同横断面的直径。

表1 中数据说明同口径的枪弹黄铜弹壳比软钢弹壳:①弹性变形量(恢复量)大57.9%左右,贴膛阻力小,对抽壳有利;②延伸率δ 大120%左右,塑性变形好,不易断壳;③另据武器弹药手册介绍,56 式14.5 机枪系统静态抽壳阻力测试结果为,黄铜弹壳的抽壳阻力为零,钢弹壳的抽壳阻力为150 ~500 kg;④另据54 式12.7 机枪系统静态抽壳阻力估算结果,黄铜的抽壳阻力为零,钢弹壳的抽壳阻力为300 kg 左右,与实践中从弹膛内捅出不抽壳留膛弹壳阻力大小基本相符。

1.2 弹药的最大膛压变化

据弹药有关资料介绍,一般情况,常温最大膛压比平均最大膛压要高5% ~9%左右,而高温(50℃)最大膛压比常温升高10%左右(即变化梯度近似为1 MPa/℃)。

在枪管结构不变的条件下,膛压越高,弹膛的径向弹性变形量(恢复量)越大,对弹壳表面的紧箍力越大,贴膛阻力也越大,对不抽壳及断壳均有影响。实践证明高温时易产生不抽壳及断壳故障。

1.3 弹壳表面涂镀层材料及工艺

对于同口径(12.7 mm)的武器系统,在相同的条件下对比试验结果发现:覆铜钢弹壳抽壳阻力比涂漆钢弹壳的阻力大;不同厂家生产的涂漆钢弹壳,由于漆的材料及制造工艺的不同,抽壳阻力的大小也不相同。

表1 2种弹壳材料的机械性能及弹性变形量对比

2 不抽壳故障与枪械结构设计的关系

2.1 枪管弹膛部位结构参数设计方面

2.1.1 径向刚度大小

实践证明,枪管的径向刚度大小对不抽壳及断壳均有明显影响。径向刚度大时,弹性变形(恢复)量小,抽壳时对弹壳表面的箍紧力小,贴膛阻力小,对抽壳有利;而在最大膛压时,对弹壳表面的箍紧力大,贴膛阻力也大,弹壳材料的变形流动困难,钢壳弹因局部变形过大,易产生断壳故障;而径向刚度小时,情况正好相反。

考虑到不抽壳及断壳两方面的问题,枪管在最大膛压作用时径向弹性变形量略小于弹壳的弹性变形量时,枪管的结构刚度比较合理。

2.1.2 枪管弹膛粗糙度

弹膛表面的粗糙度大小,与弹壳表面摩擦系数的大小及贴膛阻力有关。实践证明,其对不抽壳及断壳均有明显影响。弹膛表面的粗糙度一般不应低于(抛光)。

2.1.3 初始间隙ΔDi 大小

为保证武器系统在任何环境条件下,枪弹均能顺利进膛闭锁击发,弹膛与弹壳之间应有初始间隙ΔDi。初始间隙ΔDi的大小,对不同材料弹壳的不抽壳及断壳有不同的影响。

初始间隙ΔDi过大时,弹壳塑变强化系数大,弹变恢复大,贴膛阻力小,对抽壳有利;但是,对于钢壳弹,塑性变形大,弹壳又易发生断裂。

初始间隙ΔDi过小时,弹壳塑变强化系数小,弹变恢复小,贴膛阻力大,对抽壳不利;特别是对于钢壳弹,易发生弹底缘拉掉不抽壳故障。

例如,在解决12.7 mm 机枪的断壳问题试验中发现,只改变弹膛一锥末点的径向尺寸,而其他尺寸均不变时,验证试验结果是:①对于铜壳弹,一锥末点初始间隙ΔDi为2.3~10 倍的Δdi时,抽壳均正常,且不断壳。②对于钢壳弹,一锥末点初始间隙ΔDi≤6.5 倍Δdi时,常温出现弹底缘拉掉不抽壳故障;当ΔDi≥9.5 倍Δdi时,常温抽壳正常,但高温时易出现断壳故障;只有当ΔDi为7.3 ~9 倍Δdi时,抽壳正常,且不易产生断壳故障。③实践证明:初始间隙及不同弹壳材料对不抽壳及断壳均有影响,而钢弹壳的初始间隙变化范围比铜壳弹要小很多。

2.2 开闭锁机构结构设计方面

2.2.1 闭锁机构的纵向刚度大小

闭锁机构纵向刚度过小时,最大膛压产生的弹性变形大,抽壳时后效期压力已降低,弹性变形的恢复量也大,使弹壳的纵向紧缩量增大,对抽壳不利。

一般情况下,考虑弹性变形及热变形对抽壳阻力及机构动作可靠性的影响,闭锁支撑面应尽可能靠近枪管尾端面,保证闭锁机构的纵向刚度足够大。

2.2.2 开锁抽壳时机的合理性确定

对于连发自动武器系统,均是利用后效期压力来完成开锁抽壳及自动循环动作的。当开锁抽壳时机过早时,后效期压力高,贴膛阻力大,对抽壳不利;当开锁抽壳时机过晚时,无后效期压力冲量作用,钢壳弹的抽壳阻力大。

实践证明,合理确定开锁抽壳时机及开锁后自由行程,充分利用开锁结束至自由行程完这段时期内后效期压力冲量对弹壳底部的作用,迫使弹壳与机头共同产生一定量的后退位移(预抽壳),以减小贴膛阻力,这对抽壳非常有利。

2.2.3 闭锁机构在开锁过程中应有预抽壳机构

自动武器设计中,有的武器闭锁支承面有预抽壳机构。如56 式7.62 mm 冲锋枪,机头闭锁支承面的螺距为3 mm,回转38°开锁结束时,弹壳与机头在膛底压力冲量作用下可后退0.317 mm 预抽壳。又如59 式12.7 mm 航空机枪,机头的上下闭锁支承面有5°的倾角,当开锁结束时,弹壳在膛底压力冲量作用下可后退1.3 mm 左右预抽壳,故1 000发/分射频时无不抽壳故障。

2.2.4 对于回转闭锁武器的枪机设计

对于回转闭锁的武器,闭锁机构在开锁过程中,因摩擦扭矩产生的扭转变形直接影响开锁结束时枪机的回转角,故为消除枪机回转角变化的影响,保证开锁结束至抽壳瞬间不产生机械干涉及机构动作的稳定一致性,应合理确定枪机闭锁支承面上的倒角及开锁后的自由行程。

实践证明,在此段时期内若能充分利用后效期压力冲量对弹壳底部的作用,迫使弹壳与枪机产生一定量的后退位移(预抽壳),对解决弹底缘拉掉不抽壳故障有明显的效果。

2.3 抽壳机构设计方面

抽壳机构的拉壳钩,一般有偏移式(直移式)及回转式两大类。

2.3.1 拉壳钩的动作应灵活可靠

为保证武器系统在任何环境条件下射击时,自动机复进到位,拉壳钩能顺利张开、及时复位并将弹底缘可靠抱住,以及抽壳时动作可靠,抛壳时动作顺利,应考虑以下几方面的内容:①拉壳钩前端钩面处,一般设计45°左右的倒角;②拉壳钩应确定合理的装配间隙,动作灵活可靠,不许有卡滞;③合理确定拉壳钩钩面到枪机弹底窝平面的钩距大小,一般为1.1 ~1.25 倍的弹底缘厚度;④合理确定拉壳钩簧的刚度、P1力的大小与装配位置。

2.3.2 拉壳钩在抽壳受力瞬间机构动作应自锁

1)拉壳钩在抽壳受力瞬间应处于自锁状态,不许向外张开。一是拉壳钩钩面应垂直于枪膛轴线,不许有倾角;二是抽壳时拉壳钩可强制限位(如W85 式抽壳机构);三是对于回转式拉壳钩,应合理确定拉壳钩回转轴心到枪机弹底窝中心的距离,一般为0.35 ~0.5 倍的弹底钩槽直径。

实践证明,单靠加大拉壳钩簧力是解决不了拉滑不抽壳问题的,而只有抽壳受力瞬间拉壳钩完全处于自锁状态,才是解决拉滑不抽壳问题的关键。

2)对于回转闭锁武器及回转式拉壳钩,除考虑上述因素外,还应注意以下几个问题:①合理确定拉壳钩的质量、质心位置与回转轴心位置;②合理确定拉壳钩簧的安装位置、刚度与P1的大小;③合理确定开闭锁螺旋面的升角,控制开锁过程中枪机的回转加速度,尽量减小开锁过程中拉壳钩产生的回转惯性离心力的影响。实践证明,上述3 条是解决回转闭锁机构及回转式拉壳钩产生拉滑不抽壳故障的关键。

2.4 合理确定导气系统的结构参数

对于导气式自动武器,合理确定导气系统结构参数及初始容积大小,将自动机在开锁抽壳瞬间速度降低,以最大后退速度移到抽壳结束以后,实践证明对解决不抽壳有效果。如W85 式机枪实测自动机后退最大速度值约在后退行程的1/3 处,对抽壳有利。

3 不抽壳故障试验验证

综合上述分析可知,不抽壳问题与武器系统的结构参数设计及动态变化的匹配系统均有关,且影响不抽壳的原因有很多,目前在弹药结构参数已确定的前提下,为了找出其主要原因,必须经过试验来验证原因分析是否正确,以进一步修改结构参数,达到解决不抽壳问题的目的。为此,提出以下几种验证方法(均以钢弹壳为例)。

3.1 验证方法1

3.1.1 验证方法及目的

常温下不装拉壳钩,枪弹及弹膛不许有油污,进行单发(挂机)射击。

目的是检查初始间隙大小及开锁结束时机与后效期压力冲量之间的动态匹配关系是否合理。

3.1.2 试验结果分析

1)试验结果1。若80%以上的弹壳可从弹膛内自动退出,而个别留膛弹壳从弹膛内捅出的力很小,说明原因分析、结构参数确定及动态匹配关系基本正确,贴膛阻力小,不易产生弹底拉掉的不抽壳故障。

2)试验结果2。若80%以上的弹壳不能从弹膛内自动退出,且从弹膛内捅出留膛弹壳的力又很大,说明初始间隙及开锁结束时机确定不合理,贴膛阻力太大,易产生弹底缘拉掉的不抽壳故障。为此必须进一步修改初始间隙及开锁时机,以达到试验结果1 的效果。

3.2 验证方法2

3.2.1 验证方法及目的

验证应在验证方法1 合格的前提下进行。常温下枪机装上拉壳钩,枪弹、弹膛及容弹具应擦拭干净,不许有油污。试验用1#、2#及3#孔分别进行点射或连射。

目的是检查开闭锁机构及抽壳机构的动作可靠性,以及与后效期压力冲量之间动态匹配关系是否合理。

3.2.2 试验结果分析

1)试验结果1 分析。若100%的弹壳均能从弹膛抽出,检查弹底缘上均无明显的抽壳印痕,说明原因分析及抽壳机构的动作基本正确,开闭锁动作稳定一致性与压力冲量的动态匹配关系合理。

2)试验结果2 分析。试验若出现个别弹底缘严重拉变形或发生拉掉不抽壳故障时,检查弹壳底缘,75%抽壳正常无抽壳印痕,而25%左右有明显的抽壳印痕或严重拉变形。由此说明,抽壳机构动作可靠,而开锁抽壳机构动作一致性差,与后效期压力冲量的动态匹配关系不合理,有待进一步修改结构参数,以达到试验结果1 的效果。例如,回转闭锁的武器,合理确定枪机闭锁支承面上的倒角后,对解决弹底缘抽掉不抽壳故障有明显效果。

3)试验结果3 分析。试验若出现个别弹壳拉滑不抽壳故障,且随着射频的升高不抽壳故障明显增加,由此证明拉壳机构的动作不可靠:一是拉壳钩复位不及时及抱弹不可靠(弹簧力过小);二是拉壳钩在拉壳受力瞬间不自锁(自动张开);三是对于回转闭锁的武器及回转式拉壳钩,由于拉壳钩的质量分布、质心到回转轴心位置、拉壳钩簧力太小以及开闭锁螺旋升角确定不合理,开锁过程中拉壳钩产生的回转惯性离心力过大,导致拉壳钩自动张开。

为此有待对与上述有关的结构参数进行修改,以达到解决拉滑不抽壳故障的目的。

3.3 验证方法3

3.3.1 验证方法及目的

验证应在验证方法2 合格的前提下进行。常温下枪机装上拉壳钩。枪弹、弹膛及容弹具应擦拭干净,不许有油污。

模拟高温试验:枪弹保温(50 ±2)℃,4 h。使用1#或2#气孔,点射或连射。

模拟扬尘试验:枪弹放在细砂或尘土上滚动,使其表面粘上砂尘,将其放入弹膛内,使用1#、2#及3#分别进行射击。

目的是检查模拟高温及扬尘环境条件下,抽壳机构动作及抽壳是否正常。

3.3.2 试验结果分析

1)试验结果1 分析。试验未出现弹底缘拉掉不抽壳故障,检查弹底缘抽壳正常,只有轻微的抽壳印痕,而无严重拉变形,说明结构参数确定及动态匹配关系合理。

2)试验结果2 分析。试验若出现弹底缘严重拉变形及拉掉不抽壳故障,说明有关结构参数及动态匹配关系不合理,有待进一步修改结构参数,确定合理的动态匹配关系,达到解决不抽壳的目的。

4 结束语

对于钢壳弹,弹底缘拉掉不抽壳故障与断壳是1 对孪生兄弟,二者的原因关系非常密切且相互制约,2 种故障均易在高温试验时发生。考虑到2 种故障应同时解决,而在改变结构参数使弹底缘被拉断的不抽壳故障确实无法解决的条件下,可采用弹膛内加工纵槽成熟的工艺,减小抽壳时贴膛阻力,解决弹底缘被拉掉的不抽壳故障。

[1]《步兵自动武器及弹药设计手册》编写组.步兵自动武器及弹药设计手册( 中册) 自动武器结构设计[M].北京:国防工业出版社,1977.

[2]刘学昌.美国轻武器[M].北京:国防工业出版社,1989.

[3]戴成勋,靳天佑,朵英贤.自动武器射击新编[M].北京:国防工业出版社,1990.

[4]徐邦勇,吴江涛,杨传富,等.某型机枪不抽壳故障主要原因分析及解决措施[J].四川兵工学报,2010(7):21-22.