切点跟踪曲轴磨床磨削力的计算公式分析*

汪学栋 房小艳

(上海机床厂有限公司 上海 200093)

近年来,随着磨削技术的不断发展,越来越多的曲轴磨削(尤其是用于批量生产的曲轴磨床)都采用了切点跟踪磨削技术。在切点跟踪磨削运动中,曲轴工件绕主轴颈中心作匀速旋转,砂轮沿坐标轴有序进行往复移动以磨削连杆轴颈。切点跟踪磨削法是在磨削曲轴的连杆颈时利用了相切原理,使砂轮在跟踪的磨削过程中始终和曲轴的连杆颈相切来保证磨削后连杆颈的形状。

综观国内对磨削力的研究,多数工作都是针对普通内外圆磨削,但是曲轴切点跟踪磨削时磨削切点位置不断变化,磨削力的计算并不能完全采用普通内外圆磨削力的计算公式。

1 磨削力的分析

砂轮与工件接触的磨削过程一般分为三个阶段。第一阶段是滑擦阶段,砂轮切削刃与工件表面开始接触,工件发生弹性变形;第二阶段为耕梨阶段,砂轮切削刃压入工件的塑性基体,经过塑性变形的金属基体被推向砂轮磨粒的一侧,从而导致工件的表面金属颗粒从基体上隆起;第三阶段为切削形成阶段,此阶段隆起的金属颗粒被砂轮切削刃从基体上切除。而磨削力就是起源于工件与砂轮接触后引起的弹性变形、塑性变形、切削形成以及磨粒和结合剂与表面之间的摩擦作用。

磨削力是砂轮磨削工件时的综合表现,为了方便分析磨削力,磨削力可以分为相互垂直的三个分力,如图1所示:即沿砂轮切向的切向磨削力Ft,沿砂轮径向的法向磨削力Fn和沿砂轮轴向的轴向磨削力Fa。一般轴向力Fa通常很小可以忽略,只计算切向力Ft和法向力Fn。通常计算出二者之一,根据关系式Fn=λFt得到另一个力。其中λ为摩擦力比,与砂轮的锐利程度及被磨工件材料有关。

图1 磨削力分解图

2 普通内、外圆磨削力的计算公式分析

由于磨削加工的情况十分复杂,磨削力的大小几乎与磨削过程中的所有因素都有关系,所以建立在特定条件下的计算公式,还有着很大的局限性,但是磨削力的理论公式对于磨削过程的定性分析和大致估算时还是具有很大的作用。迄今为止,磨削力的公式还没有适用于各种条件下的万能公式,都是建立在试验测试下的经验公式。

1)常用的几种磨削力计算公式

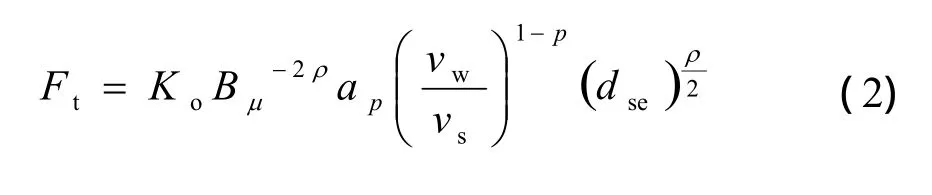

实际工程运用中,磨削力的计算公式都是磨削条件的加权幂指数的形式表示的。经过查阅文献资料,有关内外圆磨削的磨削力计算公式如下:式(1)中;K0为比摩擦阻力,与工件材料有关,N/mmm2;B为砂轮宽或称摩擦宽,mmm;µ为有效磨粒间隔或称平均切割间隔,mm;Ρ为经验系数,当ρ=1时可以看成是纯摩擦的情况,当ρ=0时,则可视作是纯切削的情况;aap为切削量,即工件每一转的磨削深度,mm;vw为工件磨削切点线速度,mm/min;vs为砂轮磨削切点线速度,m/minn;dse为砂轮的当量直径,,mm;d为工件外(内)直径,mmm;wds为砂轮外直径,mm;

式(2)中,α、β、γ、δ分别为各个参数的加权幂指数;其它参数同式(1)。

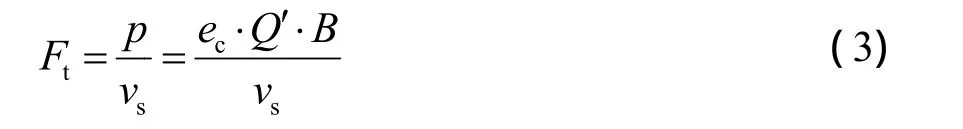

式(3)中,PP为磨削功率,J/s;

ec为比磨削能,即磨除每单位体积工件材料所需的能量,J/mm3;Q'为比去除率,定义为单位时间内与砂轮接触的每单位宽度工件材料去除的体积,mm3/mmm·s-1;其它参数同式(1))。

2)磨削力计算公式分析

式(1)是从影响磨削力大小的各因素角度出发,科研工作者经过大量试验,经分析总结得到的经验公式,是目前使用最广的公式。

式(2)也是试验总结的经验公式,但是由于各个研究者的仪器和试验材料不同,不同的研究者得出的指数值差距较大,在生产中应用比较困难。

式(3)是反映磨削力性质的一般公式,从磨削功率的定义式角度分析得到的,其中的比磨削能ec和比去除率Q'的影响很难确定,通常采用试验与公式相结合,通过几组试验来确定各待定因素的数值,并进行磨削力的计算。

综上所述,对于磨削力的计算,选用式(1)计算比较可行。

3 切点跟踪曲轴磨床磨削计算公式

式(1)是针对简单的内外圆磨削得到的,工件和砂轮上切点的线速度大小不变,即而曲轴切点跟踪磨削要求砂轮的横向进给(XX轴)和工件回转运动(C轴)联动,工件和砂轮的接触切点位置周期性变化,因此工件和砂轮上接触切点的线速度矢量和也是在周期性的变化。式(1)的其它工况参数在普通外圆磨削和切点跟踪磨削没有区别,因此应用式(1)进行切点跟踪磨削力的计算只需对砂轮及工件上的切点线速度和进行修正即可。

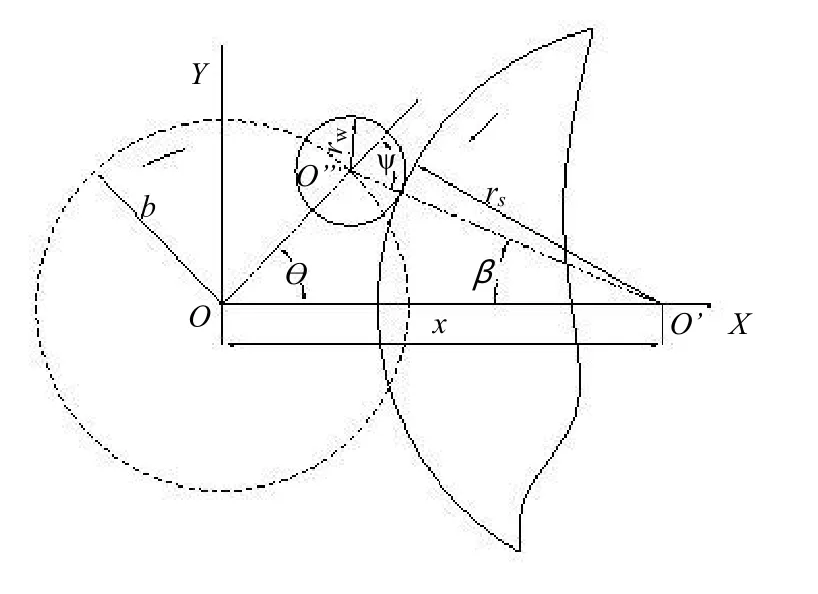

切点跟踪磨削示意图如图2所示,通过分析可以看出工件上的切点运动可以分解为绕OO点的匀速圆周运动和绕O″点的变速圆周运动,修正的vw即为此运动的线速度。

图22 切点跟踪磨削运动示意图

在图2中,ψ为连杆颈上磨削点转过的弧段所对应的角度;θ为磨削过程中曲轴所转过的角度;γww为曲轴连杆颈半径,mm;为砂轮中心位置的X坐标;O’为砂轮中心位置;O″为连杆颈中心位置;b为曲轴连杆颈中心线至主轴颈中心线的偏心距,mm;rss为砂轮半径,mmm。

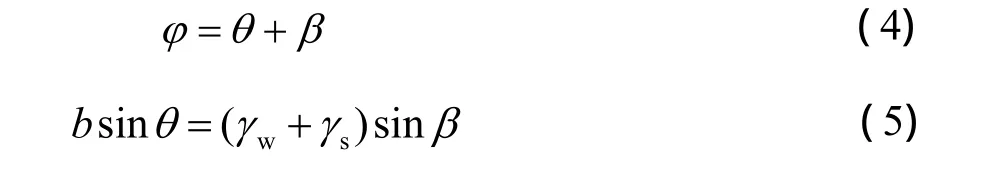

由图2可以看出,当曲轴转角为θ时,相应的有如下关系:

在切点跟踪曲轴磨削时,为了便于对磨削过程的控制,工件主轴都是做恒转速运动,则

为定值,其中ω0、nω曲轴工件绕主轴回转中心OO转动的角速度、转速。

式(5)两边对时间t求导得

通过简化可得到

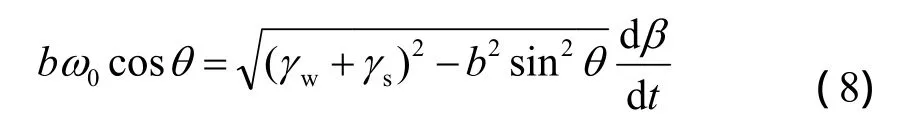

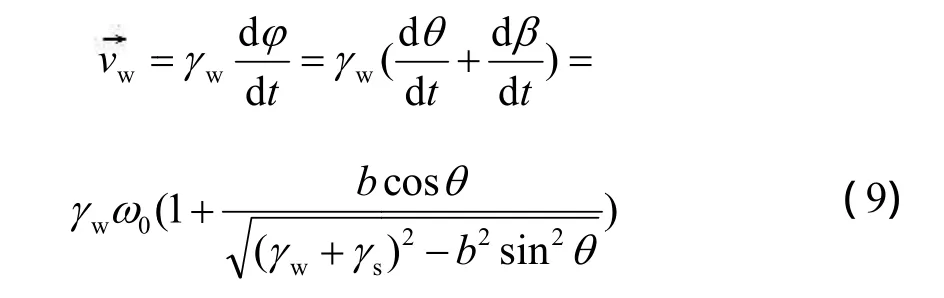

则曲轴连杆颈磨削切点的线速度

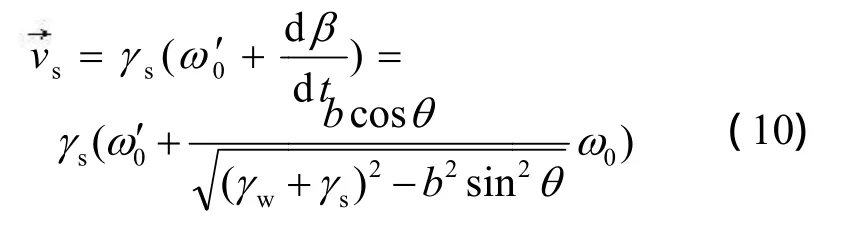

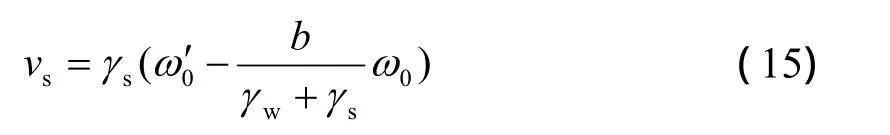

2)砂轮上切点线速度vs的修正

砂轮上切点的位置也在不断变化,其实际线速度

其中,ω0'为砂轮绕自身的回转中心转动的角速度,为确定值。

在磨削力计算时,一般需要的不是任意磨削位置的磨削力大小,真正需要的是磨削力的最大值。

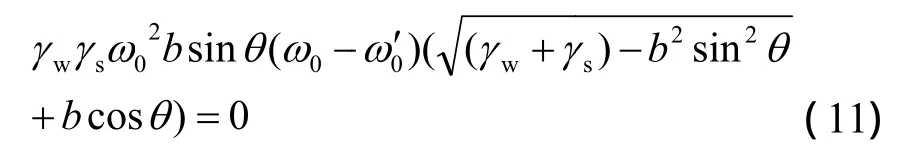

解得 θ=00或 θ=π

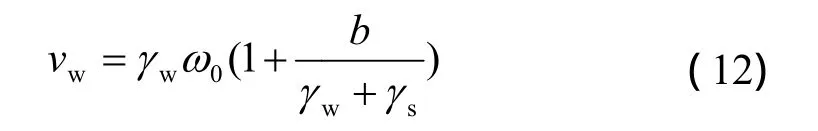

为最大值,此时

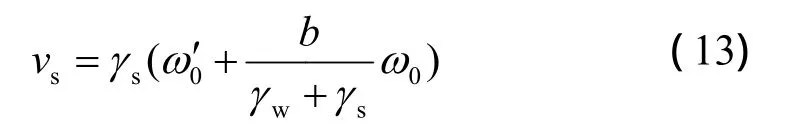

4)修正后的切点跟踪磨削的磨削力的计算公式

当只要求算出最大的磨削力值时,可以选用式(122)和式(13)进行迭代计算。

从修正后的磨削力计算公式可以看出,修正后的公式多了一个曲轴偏心距参数b,这与曲轴磨削力的大小受偏心距大小的影响的实际情况是相符合的,使得公式更符合实际运用时的需要。

4 结语

虽然对普通内外圆磨削力计算公式的参数修正后的公式还不能对磨削力进行定量的分析,但是通过修正参数使得原先的公式应用范围更加的广泛,在进行定性分析和大致估算方面也更加的贴合实际。

参考资料

[1]罗红平.切点跟踪磨削法磨削理论及若干关键技术研究[D].上海:中国科学院上海冶金研究所,2002.

[2]李伯民,赵波.现代磨削技术[M].北京:机械工业出版社, 2003.

[3]吴钢华.曲轴非圆磨削轨迹控制关键技术研究[D].上海:上海大学, 2006.