船舶冷库低温库热气融霜与电热融霜对比试验

阚安康,汤伟

(上海海事大学 商船学院,上海 201306)

0 引言

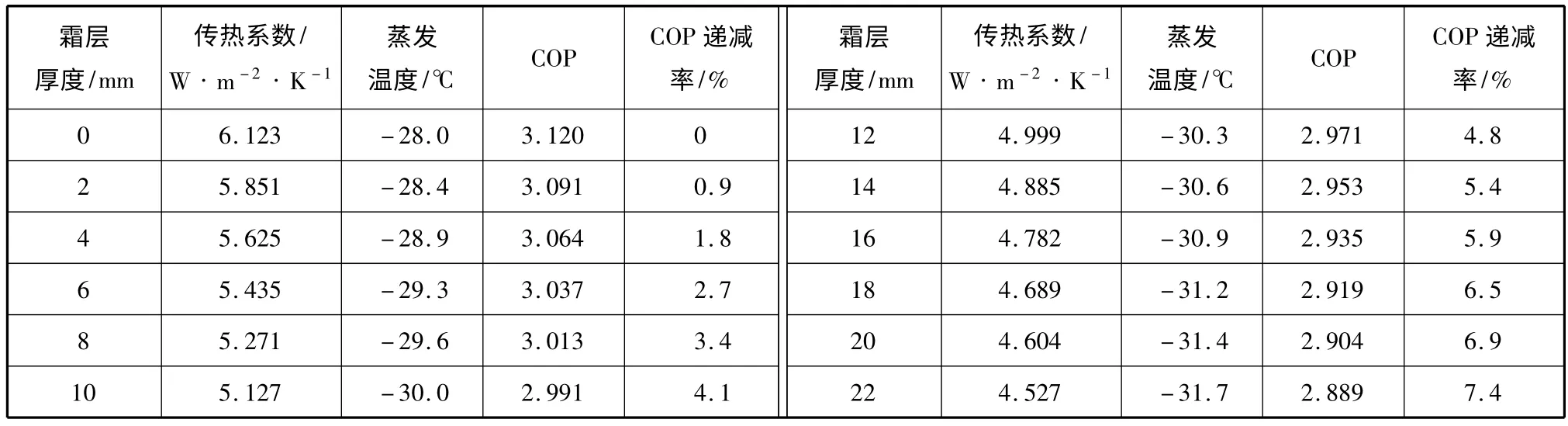

由于鱼、肉、乳制品、果蔬等食品在常温下易腐烂变质,所以为了保证船舶运输食品品质及船员生活质量,需要利用船舶冷库对它们进行低温储藏.水产品和肉类保鲜需存放在-18 ℃以下的低温库.[1]当低温库蒸发器翅片温度低于0 ℃时,翅片表面易于结霜.由于空气中的水蒸气在传递压力的作用下不断向冷表面移动并凝结,表面霜层厚度不断增加.霜的热导率为0.116~0.139 W/(m·℃),其热阻比盘管材料的热阻大94~443 倍[2],严重影响蒸发器热交换性能.表1 给出-18 ℃库房内蒸发器盘管结霜厚度对制冷系数(Coefficient Of Performance,COP)的影响.[3]霜层过厚将导致传热热阻增加,降低传热效果.如不及时清除,积霜将使压缩机的吸气温度降低、排气温度上升,导致冷风机的传热恶化和空气流动阻力增大,从而造成运行和操作困难.结霜严重时还会破坏冷风机和库内空气的正常循环,导致风机无风送出,延缓或中断降温过程,冷冻货物会因温升而变质.[4-10]

表1 制冷负荷相同,蒸发温度和制冷系数随霜层厚度的变化

由此可知,要求低温冷库制冷系统保持高效、稳定运行,对冷库实施及时且适当的融霜措施必不可少.冷库制冷系统目前广为采用的除霜方式[11-15]主要有:人工除霜、水冲融霜、热气融霜、电热融霜、空气自然回温除霜等.船舶冷库除霜方式目前以热气融霜和电热融霜为主.笔者在上海海事大学船舶冷库实验室,对热气融霜和电热融霜两种方式就相同试验工况进行试验比较研究,探讨融霜耗时、耗能及融霜过程对低温库温度场分布的影响.

1 试验测试

1.1 试验装置简介

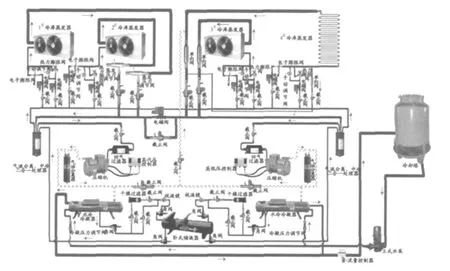

试验在上海海事大学船舶冷库实验室进行.实验室完全仿造实船冷库建设,并增设自动控制和数据采集系统以便进行相关科学研究.该系统为二机四库,低温和高温冷库各两个,低温库设计温度调节范围为-20~-5 ℃,见图1.

图1 试验装置

冷库均采用200 mm 厚聚氨酯彩钢板装配而成,4 号低温库设计为热气融霜,3 号低温库设计为电热融霜(库房尺寸为长× 宽× 高=3 000 mm ×2 000 mm ×2 500 mm).制冷机组采用R22 往复压缩制冷机.图中双线表示热气逆流融霜过程.

1.2 试验方法

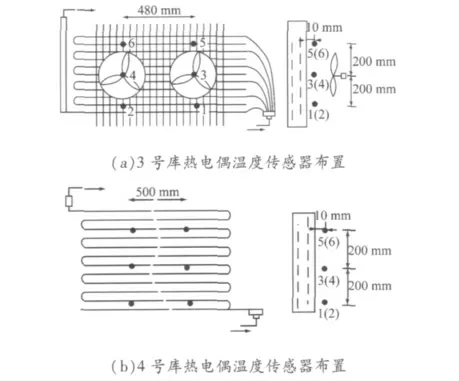

试验过程中,数据采集的主要参数为:冷库库温及相对湿度,冷库中蒸发盘管周围的温度,压缩机消耗电能,3 号库电加热功率等.每个冷库都配有加湿器,可按要求调节冷库内的相对湿度,并精确控制库房内的相对湿度.库房内温度采用PT100(精度±0.1 ℃)电阻温度传感器采集,温度传感器设置在库房中心,距地面约1.5 m,并可通过R232/485 通信模块与计算机相连.3 号库冷风机排管上温度测点采用热电偶温度传感器采集,在冷风机与蒸发盘管之间距离盘管10 mm 处均匀布置6个点.4 号库蒸发盘管周围采用同样方法均匀布置6个温度采集点.蒸发器下设有集水盘,可将融霜后的水采集后称重,留作分析用.测点布置情况见图2.

图2 温度传感器测点布置

记录当前实验室初始库温,将库房内相对湿度调节为(85 ±1)%,让库房处于相同的试验工况,关闭高温库的供液电磁阀,仅对3 号库和4 号库制冷.分别设置库温在-20,-18,-15和-12 ℃4 种工况时进行试验,按照制冷系统操作要求启动制冷压缩机,待冷库库温稳定一段时间后开始融霜试验.

对3 号库,关闭供液电磁阀,停止风机,开启电加热装置(加热功率为3 kW)进行加热融霜和数据采集.对4 号库,通过阀件及管系操作,将冷凝器与蒸发器功能转换,开始数据采集.试验中,以冷库内蒸发盘管上6个测点的温度均高于0 ℃的时刻作为融霜结束时刻.融霜结束后,按照操作规程关闭试验装置,并收集融霜水称重.

2 试验资料及结果分析

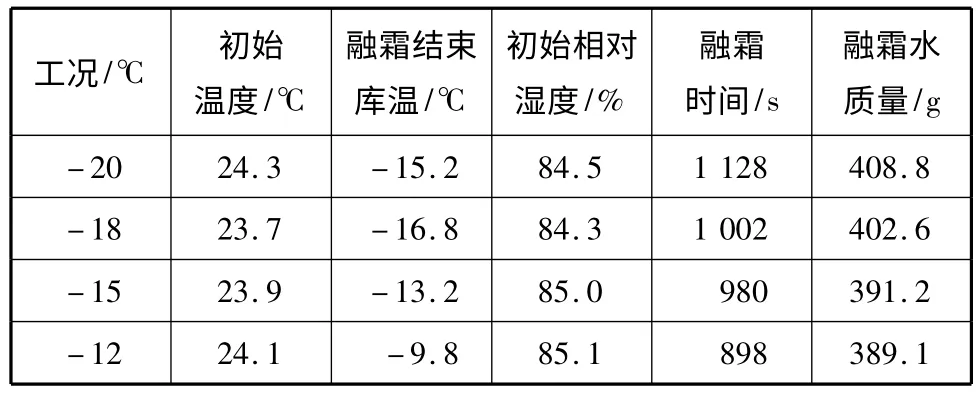

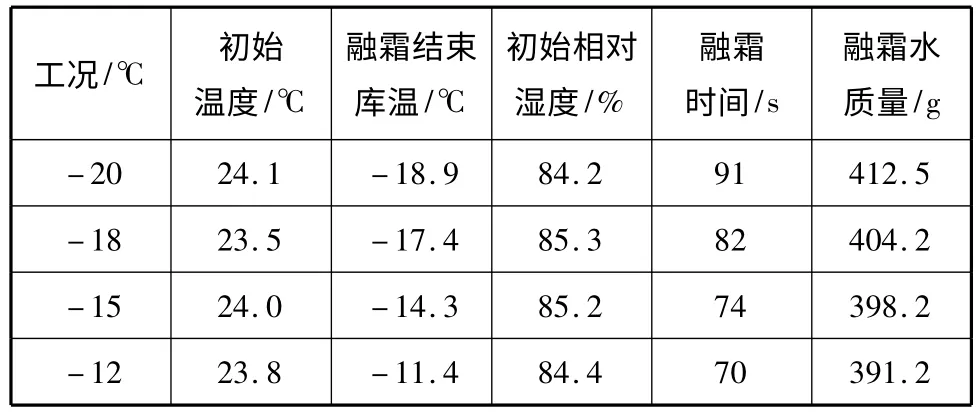

表2和3 分别给出电热融霜和热气融霜两种方式在制冷开始和融霜结束时刻的一些参数.

下面对电热融霜和热气融霜两种方式进行具体分析.

2.1 融霜效率比较

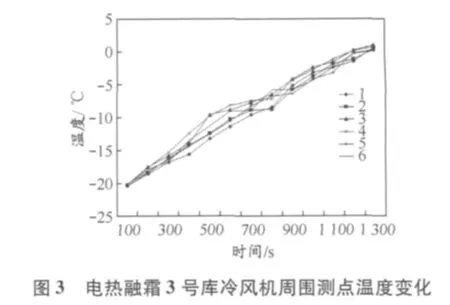

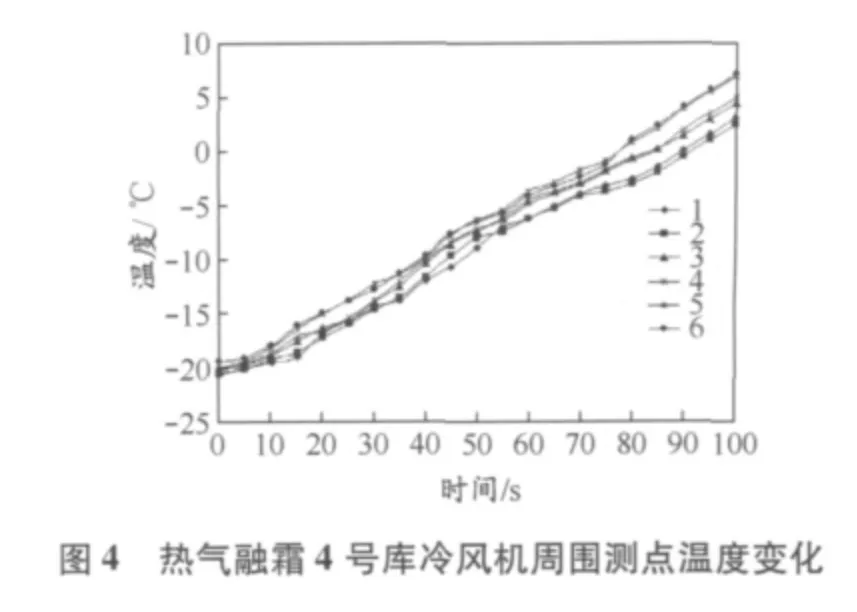

以低温库蒸发盘管周围6个点全部达到0 ℃作为融霜结束时刻点,图3和4 给出在-20 ℃试验工况下,3 号和4 号低温库蒸发盘管周围6 点温度变化的曲线.

表2 3 号低温库电热融霜(3 kW)各工况试验资料

表3 4 号低温库热气融霜各工况试验资料

通过图3 与4 的对比可以发现:在各自融霜周期的相对融霜初期,电热融霜蒸发盘管周围温度变化较快,热气融霜变化不是很大.这主要是因为:蒸发盘管的电热融霜由外至内、盘管外围的霜层最先融化,霜层和周围的空气不断吸收电热丝的热能,盘管周围的温度不断上升,6个测点的温度变化比较均匀,最终几乎同时到达0 ℃;4 号库的热气融霜,蒸发盘管获得的热量由内至外,融霜初期,蒸发盘管周围的6个测点温度变化不大,或者几乎没有变化;随着时间的推移,盘管出口处,即热气进口处的5和6 两个点的温度上升,随后其余各点温度也开始上升,3和4 两个点的温度变化比靠近热气出口的1和2 两个点的变化快一些,热量首先致使蒸发盘管内侧的霜层融化变成水,水的外泄致使霜层因缺少附着力而自行剥落.

试验结束时,即便是在两种试验情况下所获得水的质量相近,但电热融霜所获得的为液态水,而热气融霜所获得的为冰水混合物.

通过上述分析可知:电热融霜时,霜层融化所需要的热源来自外部,只有一部分热量用于霜层融化,很大一部分热量会因库温较低而散失到环境中去;电热融霜所花费的时间较长,引起周围环境的温度变化较大,如果采用大功率加热器加热,可缩短时间,但会致使蒸发盘管周围库温变化剧烈,这对库内冷藏食品不利;热气融霜的热源来自管内,热量几乎都传递给霜层,靠近盘管的霜层融化会加速盘管外层霜层的剥落,从而极大缩短融霜时间,并可减少融霜阶段外界热量通过围护结构的渗透,确保冷藏货物始终保持最佳温度,保障货物的冷藏品质,这对远洋船舶意义重大.

2.2 对库温的影响

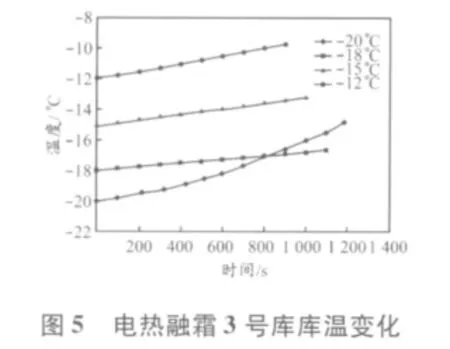

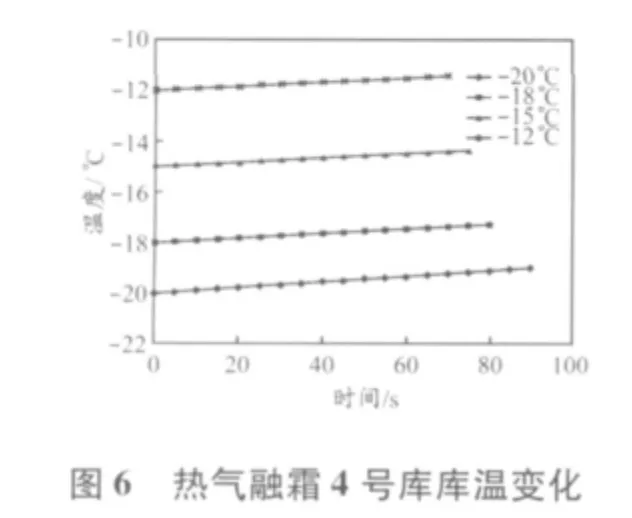

图5为3 号库中心温度传感器温度变化曲线,图6为4 号库库温变化曲线.

从图5 与6 的对比情况可以看出:因电热融霜时间长,对库温影响较大,尤其是当库温较低时,融霜时间加长,一方面因电加热丝的热量不断向冷库中释放,另一方面外界热量不断渗入,致使库温上升,变化较大;热气融霜过程中,热气引起的热负荷主要用于融霜并被霜层所吸收,加上融霜时间较短,外界渗透热负荷甚至可以忽略,所以库温几乎没有上升.同一冷库的库温越低,其融霜所消耗的时间也就越长,因与外界温差较大,通过围护结构渗透的热量也就越多,所以温度上升值也会加大.

因融霜方式的不同、热源位置的差异,热气融霜所消耗的时间仅为电热融霜的1/10,而且因融霜所带来的库温变化不大,对保证冷藏货物的品质十分有利.

2.3 能耗比较

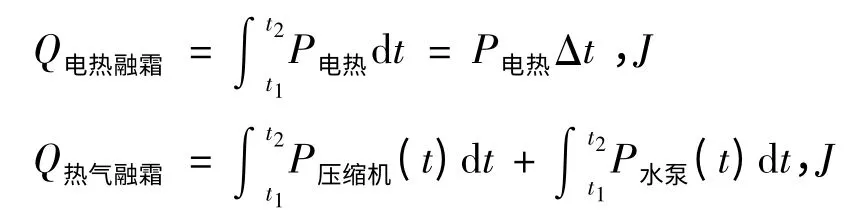

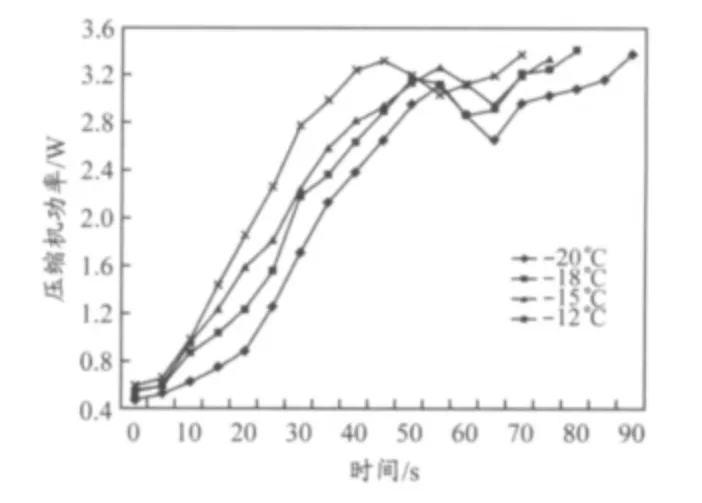

可以采用下列公式计算两种融霜方式的能耗:

式中:P电热为电热融霜的加热功率,W;P压缩机为热气融霜时压缩机的功率,W;P水泵为热气融霜时循环水泵的功率,W.因本系统模拟船舶冷库系统,冷却塔风机功率在此忽略不计.

图7为热气融霜过程中4 号压缩机消耗的能量变化曲线.

图7 热气融霜过程中4 号库压缩机消耗的能量变化曲线

从图7可以看出,在热气融霜过程中,压缩机消耗的能量存在一定的振荡区间.在融霜开始阶段,蒸发器内压力较低,而冷凝器内压力相对较高,压缩机只需消耗较少的能量即可完成排气过程;但随着蒸发器内温度和压力的上升,冷凝器内压力有所下降,导致压缩机消耗的能量随之增加,这一过程大约在40~45 s 内完成;在融霜过程中期,蒸发盘管因霜层剥落而裸露,其热阻大大减小,换热增加,压缩机消耗的能量有所下降;随后,由于盘管周围温度有所上升,压缩机消耗的能量也随之增加.

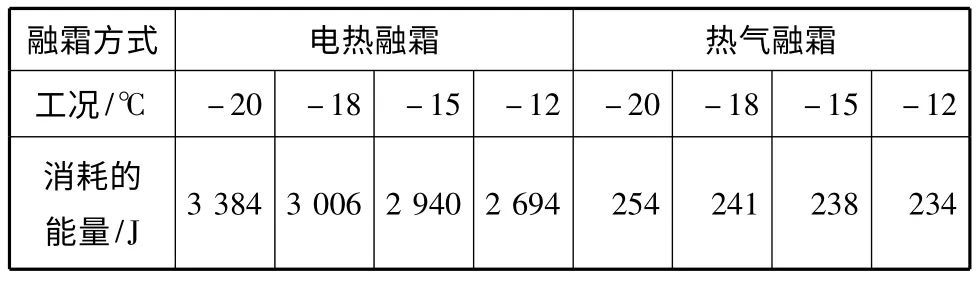

热气融霜过程中,压缩机消耗的能量是一个累积过程,可以根据图7中的曲线与横坐标围成的面积求解,也可以采用功率计计量.热气融霜采用恒功率,消耗的能量为加热功率与时间的乘积.两种融霜方式消耗的能量情况见表4.

在相同工况下,热气融霜消耗的能量远小于电热融霜.在-20,-18,-15和-12 ℃4 种工况下,热气融霜耗能比电热融霜耗能减少9 2.5%,92.0%,91.8%和91.3%.电热融霜消耗的能量很大一部分用以增大冷库热负荷,而热气融霜所消耗的能量极大部分用于融霜,仅仅是在融霜后期有部分热量散失到冷库中.所以,热气融霜较电热融霜的节能效果明显,随着冷库库温的降低,这种融霜方式节能效果更加显著.

表4 两种融霜方式消耗的能量对比

3 结论与讨论

通过对船舶冷库低温库热气融霜和电热融霜两种方式的试验比较和分析,可知:

(1)热气融霜耗时少、效率高,热源来自盘管内部,数分钟就可以完成融霜;而电热融霜的热源来自盘管外部,融霜耗时长达30 min.热气融霜,尤其是逆流融霜,不需要改变冷库内蒸发器的内部结构,仅仅在外部进行制冷剂流向的转换即可;而电热融霜需要在冷库风机盘管内增设加热管,并引入控制和加热电路,增大风机运行阻力,整体系统能耗增加.

(2)热气融霜引入负荷少,对冷库温度波动影响小.冷库内温度上升的重要因素之一是外部热负荷的渗入.本试验在实验室内进行,环境温度与实船相比要低.船舶冷库一般设置在机舱上一层的甲板上,有的甚至与机舱相邻,即便在设计时会增设隔离舱,但外部热负荷渗透仍然很大.热气融霜耗时短,外部热负荷渗入总量比电热融霜时所引入的热量少得多,冷库内冷藏货物受外界温度波动影响小,这对保证食品的冷藏品质极其重要.

(3)热气融霜能耗少.与电热融霜相比,热气融霜的能耗可节省92%左右.热气融霜,尤其是逆流热气融霜,可以冲刷掉蒸发器盘管中附着的油脂,降低盘管热阻,在下一次制冷工况开始时,可极大提高盘管的传热系数,这对整个系统的节能及降低运行成本非常有利.

在船舶冷库设计时,许多设计人员将低温库融霜形式设计为电热融霜,因为电热融霜可以采用自动控制方式,实现霜层厚度的自动判断和自动融霜,减少船舶轮机员的工作量,且安全可靠、便于维护和管理.笔者的研究仅仅是从能量的有效利用和对冷库融霜效果方面的探讨,供船舶设计人员参考,具体融霜方式还需要根据船舶实际情况而定.

[1]庄友明.食品库除霜方式及其能耗分析[J].集美大学学报:自然科学版,2006,11(1):62-65.

[2]刘训海,刘鹏,仇鑫明.基于双级和复迭式可切换的低温试验冷库的研制[J].上海理工大学学报,2007,26(4):386-390.

[3]张术学,钱江璐.空气冷却器融霜方式的改进措施[J].制冷与空调,2003,3(4):63-65.

[4]刘恩海,南晓红,何媛.低温冷风机结霜特性的研究及其融霜方法的改进[J].制冷学报,2007,28(2):56-60.

[5]郝英立.初始成长阶段霜层特性实验研究[J].东南大学学报,2005,27(1):154-158.

[6]王铁军,刘向农.风源热泵模糊自修正除霜技术应用研究[J].制冷学报,2005,32(1):29-32.

[7]HOFFENBECKER N,KLEIN S A.Hot gas defrost development and validation[J].Int J Refrigeration,2005,23(3):605-615.

[8]李红兰.热泵蒸发器结霜过程的理论研究[J].低温与特气,2003,31(4):25-27.

[9]CAO Wensheng,LU Xuesheng,LIN Wensheng,et al.Parameter comparison of two small scale natural gas liquefaction processes in skid-mounted packages[J].Appl Therm Eng,2006,26(2):898-904.

[10]REMELJEJA C W,HOADLEY A F A.An exergy analysis of small-scale liquefied natural gas liquefaction processes[J].Energy,2006,31(3):2005-2019.

[11]NA B,WEBB R L.New model for frost growth rate[J].Heat mass transfer,2004,47(2):25-936.

[12]IRAGORRY J,TAOYongxin,JIA Shaobo.A critical review of properties and models for frost formation analysis[J].HVAC & R Res,2004,10(4):393-420.

[13]陈丽萍.结霜工况下风冷热泵翅片管蒸发器传热特性分析[J].流体机械,2002,30(7):59-61.

[14]邓东泉,徐烈.结霜工况下的冷风机传热性能试验研究[J].低温与超导,2002,30(2):7-13.

[15]任乐.关于风冷热泵除霜问题的研究[J].制冷,2003,22(l):13-16.