采空区松散岩石顶板条件下采煤面支护技术

唐文迎

(肥城矿业集团有限责任公司 山东 肥城 271608)

0 概述

1)3101 工作面概况

肥矿集团陶阳煤矿3101工作面位于中三井田3100回风下山东翼,为3100采区第一个工作面。该工作面倾斜长50m,走向长 153m,煤层厚度 3.12~3.50m,平均 3.43m;直接顶板为粉砂岩,厚4.0m左右,老顶为中砂岩,厚12.0m;直接底板为粉砂岩,厚1.5m。该工作面采用上、下分层开采,全部冒落法管理采空区顶板。上分层回采时没有铺设铁丝网等可形成人工假顶的材料,也未进行人工洒水帮助胶结,其直接顶板冒落后呈自然松散状态,没有形成人工假顶,给下分层开采造成较大困难。工作面上分层平均采高为1.9m,剩余煤厚为1.5m左右,工作面下分层剩余可采储量为3.1万t。

2)开采技术难点

经分析预测,认为3101工作面上分层开采完毕至今,已有20多年的时间跨度,采空区已非常稳定,可排除动压冲击隐患。主要难题是如何有效支护自然松散状态下的破碎顶板。在下分层回采巷道进入后,果然发现上分层采空区冒落岩石基本上没有胶结,处于松散自然状态,给后继开采带来重大安全隐患。

1 顶板支护技术

1.1 顶板加固方案

如何加固松散岩石状态顶板,是解决3101采煤工作面支护难题的关键所在。经过反复研究,最终确定采用打钻注浆加固形成人工假顶的技术方案。

1)钻孔设计

(1)在工作面上方送料道内,每间隔40~45m施工一钻机峒室,共计布置3个钻机峒室。(2)为精确设计注浆扩散区域,沿工作面倾斜方向划分3个条带,即Ⅰ、Ⅱ、Ⅲ条带,条带宽15m。(3)按正常浆液扩散半径15m,均匀布置钻孔,钻孔开孔位置一律布置在工作面送料道。(4)钻孔底部严格进入上分层采空区内。(5)在Ⅰ条带内呈扇形布置钻孔9个,在Ⅱ条带内呈扇形布置钻孔9个,在Ⅲ条带内呈扇形布置钻孔6个。根据钻孔进浆情况于Ⅲ条带内补打3个检查孔。(6)为确保注浆效果,钻孔设计下入二级套管,一级套管Φ73mm,长3m,在煤层内;二级套管Φ50mm,根据钻孔深度必须下至采空区内2~3m处。

2)注浆技术

在3101送料道内安装48.6mm供水管路160m,用于钻进及注浆供水。为实现连续注浆,设计制作2.0m3水箱1个,用于水泥制浆。选用425#普通硅酸盐水泥,浆液设计比重为1.4~1.6t/m3,在采空区遇塌孔严重时,适当减小浆液比重至1.2t/m3。钻孔注浆期间,加强对工作面运输巷检查,防止跑浆,在运输巷不跑浆情况下,采取连续注浆方式;运输巷发现有跑浆时,采用间歇方式进行注浆,运输巷内跑浆严重时,在孔口设置骨料添加器,进行骨料(锯沫)添加。

3)顶板支护设计

支护设计是实现安全开采的关键。结合现场实际,遵循减小机道宽度、缩小无支柱空间、超前控制、提高支强度、增加护密度的原则,研究设计了以下技术方案。

(1)支护设备及参数

根据工作面上分层开采矿压观测数据,分析认为其直接顶全部冒落后为松散岩石,老顶为15m厚中砂岩,推断应该形成“砌体岩梁”,具备力的传递条件,由此分析,工作面支护对象是上分层直接顶的全部以及老顶的有限作用。经过对“采场顶板控制设计专家咨询系统”咨询,支护强度为0.38MPa。为尽量减小采煤机机道宽度,选用DY-150型采煤面,滚筒截深1.0m,机道宽度平均1.2m左右。工作面采用DZ16型单体液压支柱配合HDJA-1000型金属铰接顶梁作为基本支护,确定支柱排距1.0m,柱距0.6m,支护强度0.42MPa>0.38MPa。 工作面采用“3~4 排”控顶,最大控顶距4.5m,最小控顶距3.5m,顶梁端面距为0.3m。

(2)特殊支护

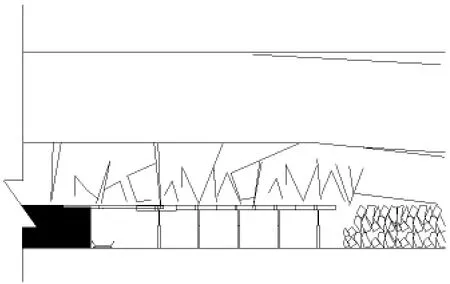

图1 平面图

图2 剖面图

考虑到注浆效果可能存在差异性,研究确定,已形成稳定顶板的区域,采煤机割煤后,允许有一定的空顶时间,可以按平常采煤工艺进行施工。对注浆未达到预期效果,顶板仍处于自然松散状态的区域,则设计了特殊支护安全措施,采用插入厚壁钢管的方法超前控制顶板。具体方法为:采煤机割煤前,在工作面每两棵相邻支柱中间,靠近顶板处垂直煤壁用煤电钻打眼,眼垂深1.2m,在眼中安设Φ38mm,长1.3m厚壁钢管,其后部插入π型钢梁(前部经过机械加工处理)将其固定,π型钢梁长3.2m,一梁3柱。具体工序顺序为,采煤机割煤前打眼安入厚壁钢管,前移π型钢梁插入钢管内,钢梁下支设支柱,柱距1.0m。采煤机沿顶向上割煤,随后挂设聚丙烯编织网,以增加护顶密度。由于厚壁钢管超前控制了顶板,采煤机割煤后仍有0.2m在煤体中,保证了顶板不会发生冒落。见图1、图2。

2 开采效果

采取以上顶板支护措施后,顺利完成了对该工作面的正规开采。经开采发现注浆效果明显,90%的顶板显现出注浆加固后的整体稳定性,一般可采取平常采煤工艺及工序,顶板支护效果较好。但在开采过程中,也发现局部顶板浆液未能覆盖,仍处于原始松散状态,出现过局部机道范围内的高冒现象,但其空间一般不超过长×宽×高=0.4×0.3×0.3m3,显示了顶板支护设计方案的安全可靠性。由于采取了具有针对性的注浆加固、特殊支护等有效手段,确保了开采顺利进行,该工作面开采历时49天,安全采出煤炭3.0万t。

3 结论

注浆加固技术对松散型顶板效果显著,比较适应裂隙发育、严重影响安全开采顶板的超前加固。钻孔布置及注浆方案是关键技术,直接影响水泥浆液对顶板的加固效果,需要结合实际具体分析、科学计算。特殊顶板条件下开采成功,可作为实践经验来借鉴,对于类似松散岩石状态顶板支护技术的发展具有一定意义。