反渗透技术在清江石化除盐水工艺中的应用

周 健,华 伦

(1.天津科技大学海洋科学与工程学院,天津 300457;2.淮安清江石化有限公司,江苏 淮安 223002)

0 引言

反渗透除盐是目前比较成熟的一种水处理技术,广泛应用于锅炉补给水处理、工业废水处理、饮用水处理及海水淡化等方面。反渗透除盐具有操作简单、排废少、不需要再生等优点,但是对运行的条件要求较高,要有配套的预处理设施,以保证反渗透装置的进水水质符合工艺指标的要求。清江石化的反渗透除盐水装置于2006年8月建成投产。装置主要包括原水的预处理和反渗透脱盐处理两个部分,设计制水能力为60m3/h。本装置选用的是陶氏卷式复合膜。运行4年多来,总体效果较好。

1 陶氏反渗透膜概况

1.1 陶氏反渗透膜元件的结构

陶氏反渗透膜的膜元件为螺旋卷式结构,简称卷式结构。它由多叶膜袋组成,每一叶膜袋由两片正面相背的膜片、置于两片膜片间的产品水流道和放置在膜表面的湍流网格状进水流道组成,该膜袋三边用胶粘剂密封,第四边开口于有孔的产水收集管上。与其它元件结构,如管式、板式和中空纤维式相比,具有水流分布均匀、耐污染程度高、更换费用低、外部管路简单、易于清洗维护保养和设计自由度大等许多优点,成为目前主要膜元件结构形式。

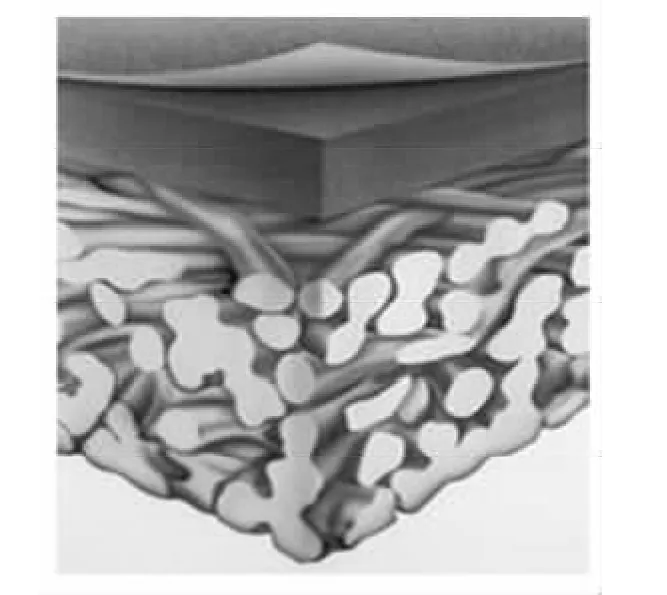

陶氏复合结构的膜片,由三层组成,如图1所示。

图1 陶氏反渗透膜结构示意图

(1)聚酯材料增强无纺布,约120μm厚;

(2)聚砜材料多孔中间支撑层,约40μm厚;

(3)聚酰胺材料超薄分离层,约0.2μm厚。

每一层均需根据其功能要求分别优化设计与制造。复合膜的主要结构强度是由无纺布提供的,它具有坚硬、无松散纤维的光滑表面。因超薄分离层直接复合在无纺布上会出现表面不规整及孔隙大等问题,因此通常设计多孔中间支撑结构并在无纺布上预先涂布一层高透水性微孔聚砜作为支撑层,其孔径约为150埃。超薄分离层是反渗透和纳滤过程中真正具有分离作用的功能层,陶氏(FILMTECTM)反渗透膜片与其它品牌的产品相比,具有交联度高,功能分离层更厚,且厚度更均匀、无针孔等优点,其高交联度决定了膜片具有极高的物理强度和抗化学生物降解的性能。

陶氏膜元件由美国FilmTec公司生产。具有膜片无补丁,脱盐层厚,可采用无机酸碱强烈清洗等优点。组装方式采用全自动的元件组装技术,成品无需通水检验。可广泛应用于各行各业所需高纯度水的制备。

2 清江石化反渗透脱盐工艺设计

2.1 工艺原理

清江石化反渗透除盐水处理部分共有11支FBR压力外壳,每支装BW30-400(玻璃钢缠绕标准低压苦咸水反渗透膜元件)膜元件6只,共装66支。

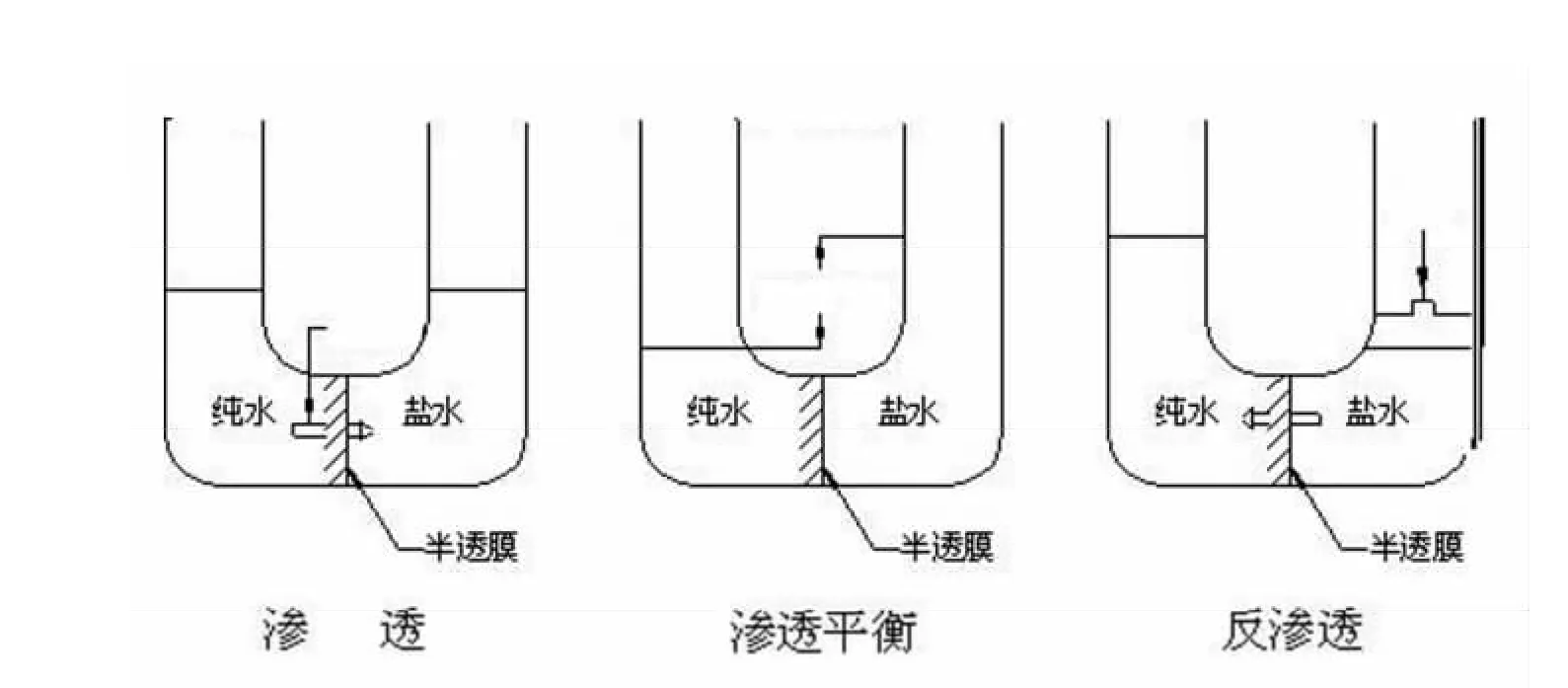

反渗透除盐水装置是利用渗透与反渗透的原理,来实现水与溶解性盐及分子量大于100的有机物的分离,如图2所示,随着水的流动,盐水液面升高而产生压力,当压力P足够用来阻止水继续向盐水流入时,渗透处于平衡状态,此时的压力P0为浓溶液的渗透压力。当在盐水一侧加压,并大于渗透压时,盐水中的水分就会从盐水一侧透过半透膜渗透至淡水一侧,产水即为除盐水。反渗透可以去除水中98%以上的胶体、微生物、微粒、有机物及一些溶解性物质。

图2 反渗透技术原理图

2.2 工艺控制参数

2.2.1 反渗透膜系统的回收率和脱盐率

反渗透系统的淡水产出过程,也是对系统给水的浓缩过程。浓缩倍数与系统收率之间呈函数关系:浓缩倍数≈1/(1-系统收率)。例如,系统收率达到0.75时,给水被浓缩了约4倍。由于高倍浓缩将使浓水中的难溶盐饱和析出,给水中的难溶盐含量决定了系统的最高收率。尽管在给水中投加阻垢剂可以缓解浓水的结垢趋势,进而提高系统的收率水平,但阻垢剂作用的饱和仍使系统收率限制在一定水平,该收率水平称为难溶盐极限收率。

除难溶盐的影响之外,系统收率还受到浓差极化度的限制。浓差极化度系指溶质的膜表面浓度与水体平均浓度之比,与元件给水流量及浓淡水流量比相关,且该极化度存在1.2的上限数值。

回收率 =(产品水流量 /给水流量 )×100%

脱盐率 =[(给水盐浓度-产品水盐浓度)/给水盐浓度]×100%

反渗透系统中,回收率的提高有利于减少浓水的排放量,节约用水。回收率主要由以下两个因素决定:

(1)进水难溶盐的浓度:进水在反渗透过程中不断地得到浓缩,若回收率为50%时,则进水约被浓缩2倍。因此,进水溶液中的难溶性盐,如碳酸钙、硫酸钙、硫酸钡等物质就有可能在膜表面上沉积出来。所以,难溶盐的最大浓度决定了反渗透系统的回收率。

(2)膜元件的最低浓水流速:为了获得最佳的膜元件性能,同时,也是为了防止浓差极化,必须维持膜元件的最低浓水流速。

2.2.2 进出水水质

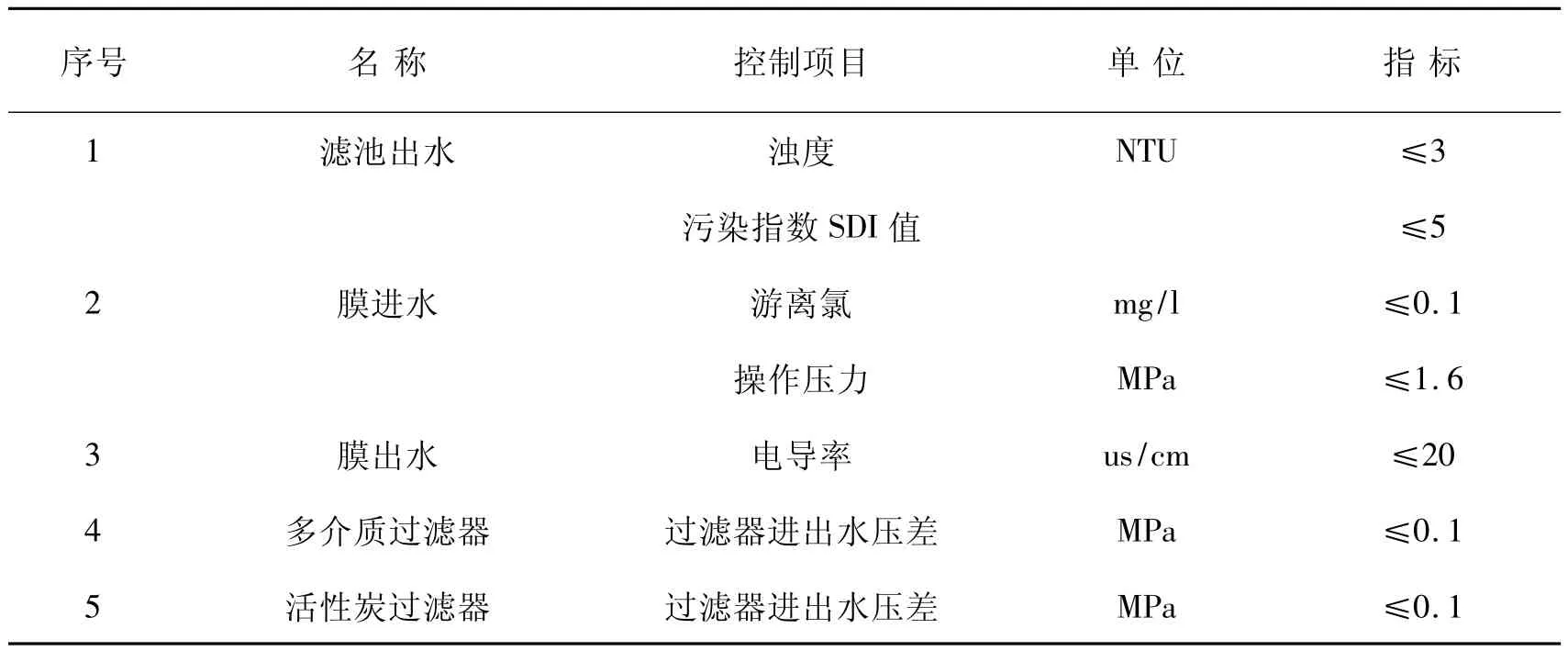

卷式复合膜对进水水质的要求,见表1。

表1 卷式复合膜对进水水质的要求

对出水水质的要求见表2。

表2 反渗透脱盐水装置各段指标要求

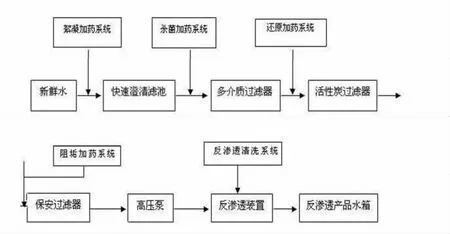

2.3 工艺流程

反渗透装置工艺流程如图3所示。

图3 反渗通装置工艺流程图

3 运行中存在的问题

3.1 清洗周期短

在正常运行一段时间后,反渗透膜元件会受到在给水中可能存在的悬浮物质或难溶物质的污染,在正常操作的条件下,当反渗透装置的产水量下降10%,膜脱盐率下降10%,或者进出口压差增大15%时,说明膜已经受到污染。为了恢复良好的膜透水率和脱盐性能,需要对膜进行清洗,按照设计清洗周期为3个月一次,实际生产中因膜的使用时间长、压降升高快、膜污染较快,必须1个月在线清洗一次。经清洗后,反渗透膜系统虽能不同程度恢复,但膜污染现象易反弹,造成膜清洗频率高,清洗工作量大。

3.2 制水比居高不下

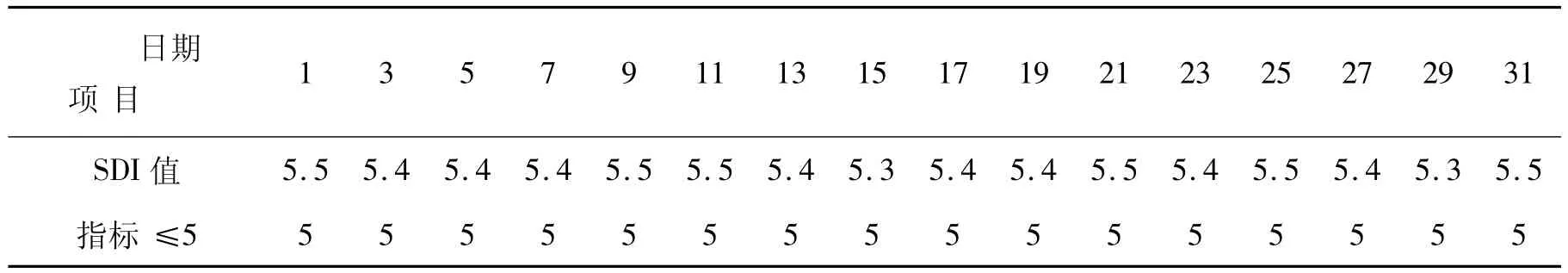

装置投产三年后,发现反渗透制水比居高不下,如表3所示。膜进水SDI值一直维持在5~6,超出反渗透膜进水SDI≤5的要求,反渗透膜污染较快,导致周期制水量下降和膜前压力升高,而膜前压力高又增加电耗;频繁清洗,增加水耗。

表3 2009年10月SDI数据统计表

根据表3绘制SDI折线,如图4所示。

图4 SDI折线图

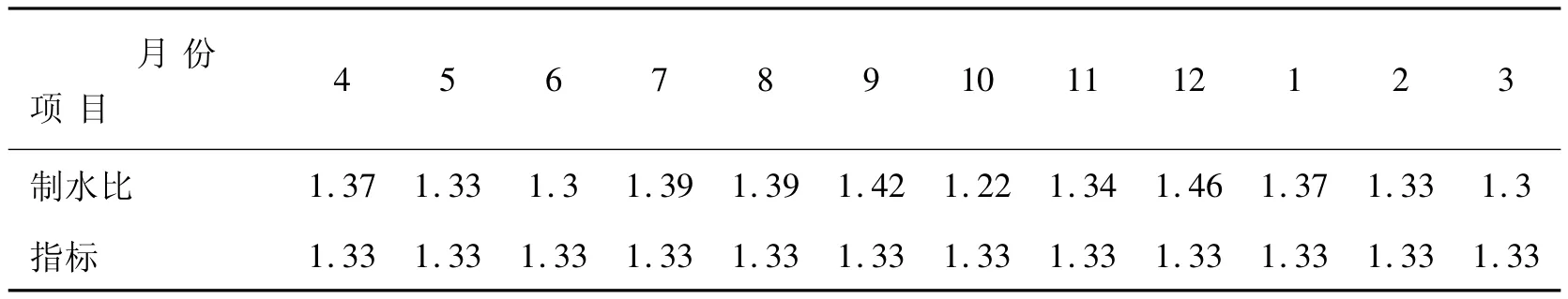

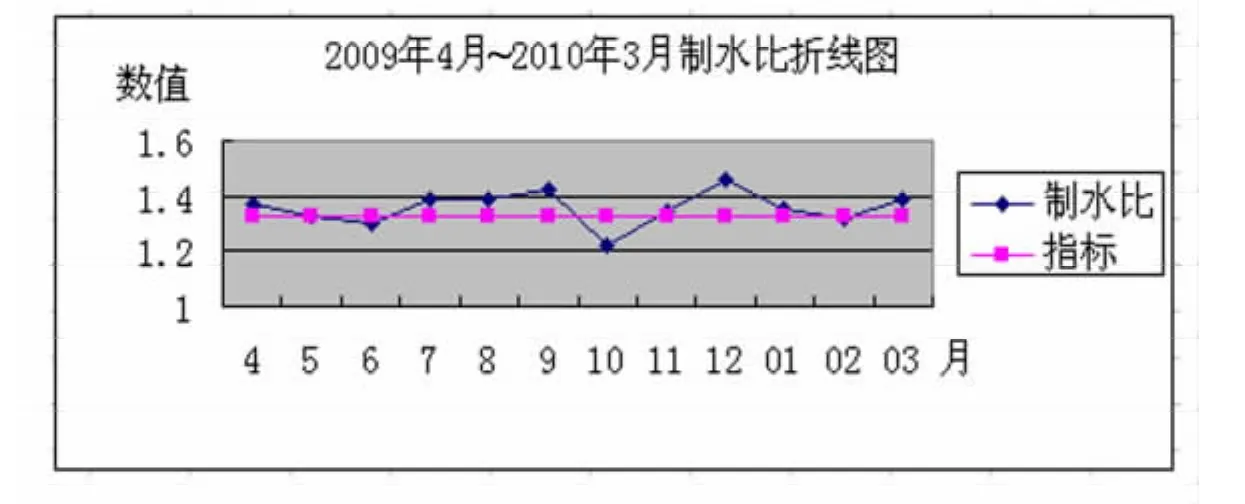

表4反映了清江石化除盐水反渗透装置的制水比超指标月份较多。

表4 2009年4月~2010年3月制水比统计表

根据表4绘制制水比折线,如图5所示:

图5 制水比折线图

3.3 其他问题

装置在操作过程中,保安过滤器滤芯也需要频繁更换,增加滤芯消耗;产水量满足不了生产需要,对公司正常生产造成威胁;初级滤池藻类繁殖旺盛,藻类死亡后变成粘泥,污染了水质。

4 改进措施

4.1 调整反渗透膜清洗方案

当反渗透装置的产水量下降10%(在同温度和压力下)、产水脱盐率下降10%、压降增加15%,这三种现象如有一种出现,立即进行化学清洗,这样既避免膜污染积累,又可减轻膜清洗的难度。另一方面,根据污染情况及时调整清洗方案,以避免造成膜清洗困难或膜的损伤情况的出现。在借鉴已有企业成功经验的基础上,摸索出适合我厂膜装置污染的清洗方案:先用1%EDTA-4Na,0.1%NaOH,0.025%十二烷基磺酸钠清洗液碱洗;再用0.2%盐酸酸洗;配合NaHSO3和非氧化性杀菌剂进行杀菌处理,在清洗的过程中适当采用脉冲水流。

4.2 向多介质过滤器中添加石英砂,更换活性碳过滤器中的活性碳

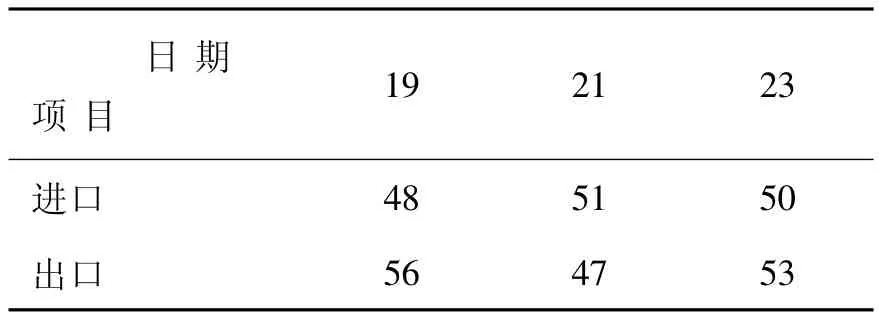

多介质过滤器和活性碳过滤器皆有使用寿命,通过4年的运行观察,活性碳过滤器失去了去除COD的能力,如表5所示。

表5 2010年5月活性碳过滤器进出口水COD抽样数据统计

实行向多介质过滤器中添加石英砂和定期更换活性碳过滤器中的活性碳,解决了进水的过滤质量问题,出口COD明显下降,如表6所示。

表6 2010年10月活性碳过滤器进出口水COD抽样数据统计

4.3 更换保安过滤器滤芯

保安过滤器具有除去细小杂质颗粒的功能。保安过滤器投产时使用的是线绕式滤芯,在膜压升高、查找原因时发现:滤芯上的线丝会随水一起流入反渗透膜,阻塞膜通道,增加反渗透膜进出口压差,增加高压泵的电耗。经过调研和分析比较,换成了熔喷式滤芯。熔喷式滤芯具有价格低廉、截留效果好等优点,但是接口安装困难,很容易装歪,使部分水不经过滤芯而直接进入膜,从而增加膜压,造成电耗高,影响水质。后来换成一种进口滤芯,运行证明它具有截留效果好、容易安装等特点,可以重复使用至少两次,但是价格比较高。同时通过利用废弃遮流板做盖板遮蔽阳光,破坏藻类繁殖,解决了藻类繁殖问题。

4.4 增加一台换热器,在水进膜之前换热到较佳温度范围

反渗透膜产水能力与膜的温度有较大关系,在生产过程中为了尽可能减少其他因素的影响,满足除盐水正常供给,需要保证膜进水温度在15℃以上,但为了尽可能地降低加热而增加的成本,水温不宜加热太高,保证膜进水温度在大于15℃左右即可满足生产需要。

反渗透装置进水的最佳温度是25℃左右。原装置到了冬季,进水温度有时只有(5~7)℃,反渗透的产水量只有32 m3/h左右,因浓水侧要保证一定的透水量,故浓水排放量在18 m3/h左右,产水率只有64%左右,因此水耗较高,电耗也高。通过对反渗透膜装置进水口增加换热设施,保证反渗透装置进水温度稳定在25℃左右,使产水量达到56m3/h左右,当浓水量同样在19m3/h时,产水率在74.67%,大大减少了水耗和电单耗,保证了产水量。

5 结论

在反渗透脱盐水装置的使用过程中,针对存在的问题,采取相应的改进措施,减轻了反渗透膜的污染程度,降低了膜的清洗频次和制水比耗,保证了反渗透系统满足正常生产的需要,降低了生产成本,经济效益显著提高。

[1]张晓春.预处理与反渗透装置的运行[J].炼油技术与工程,2010,40(4):61-63.

[2]安树林.膜科学技术实用教程[M].北京:化学工业出版社,2005.

[3]宋业林.水处理技术问答[M].北京:中国石化出版社,2002.

[4]靖大为,马晓莉,董金冀.反渗透膜系统结构设计的实例分析[J].水处理技术,2008,34(5):88-91.

[5]毕飞,靖大为.反渗透系统难溶盐极限回收率[J].工业水处理,2004,34(1):14-16.

[6]徐腊梅,靖大为.反渗透系统中浓差极化的影响[J].工业水处理,2004,34(1):63-65.

[7]冯逸仙,杨世纯.反渗透水处理[M].北京:中国电力出版社,1997.

[8]刘春汉.反渗透除盐水系统问题分析与技术改进[J].工业用水与废水,2000,37(2):51-52.