发动机活塞的测量与点云处理

孙 团 王艳华 吴猛猛

(中国人民解放军海军潜艇学院 山东 青岛 266042)

0 前言

发动机是汽车的成本与技术最为集中的部分,活塞做为发动机的重要零件,对发动机的整体性能有着重要的影响。现代先进的发动机,其活塞的设计相当复杂,已发展成为集轻质高强度新材料、异形外圆复合型面(裙部为中凸变椭圆型面)、异形销孔等多项新技术于一体的高技术含量的产品[1-2]。活塞的加工精度要求高,其裙部横向椭圆度精度达0.005mm,纵向中凸曲线精度达 0.005~0.01mm[7];因此,对活塞进行高精度测量,取得其主要参数,是建立高精度数学模型的基础。本文运用逆向工程技术以建立发动机活塞的数学模型为目标,测量活塞的重要数据,并提取其特征,对活塞的测量和点云处理的关键技术进行了研究,为建立高尺寸精度、高品质的活塞数学模型打下基础。

1 测量技术简介

数据测量是指通过特定的测量设备和测量方法,获取实物模型表面离散点的几何坐标数据的过程。数据测量是逆向工程技术的基础,是曲面重构中三维坐标点的来源。逆向工程中数据测量方法主要有三种:接触式测量法、非接触测量法、逐层扫描测量法[3]。其中前两种方法的应用非常广泛,也是本文采用的方法,在此对前两种方法进行简单介绍。

三坐标测量机(CMM)法主要是利用接触探头逐点地捕捉实物模型表面数据。这是目前应用最广的模型数字化方法之一。它的主要优点是:①通用性强。除了不适用于软质材料和超薄形物体之外,对被测实物的材质、色泽无特殊要求。②测量精度高。目前高精度的坐标测量机的单轴精度每米长度内可达0.3μm,三维空间精度可达1μm-2μm[4]。③可方便的进行数据处理与程序控制。

非接触式三维数据获取方法主要是利用某种与物体表面发生相互作用的物理现象来获取实体的三维信息,主要包括激光三角形法、距离法、结构光法、图像分析法等。其中激光三角形法是迄今逆向工程中曲面数据采集运用最广泛的方法。具有测量速度快的特点,采样速度可以达到每秒数万点,测量精度在0.01mm[5]左右。

本文采用的主要测量设备为:意大利DEA公司的MISTRAL 三坐标测量机(图 1),测量精度:±2.5μm;英国 3D SCANNER REPLICA25H型激光扫描仪(图2),单点精度:±0.030mm。

图1 MISTRAL三坐标测量机

图2 REPLICA25H激光扫描仪

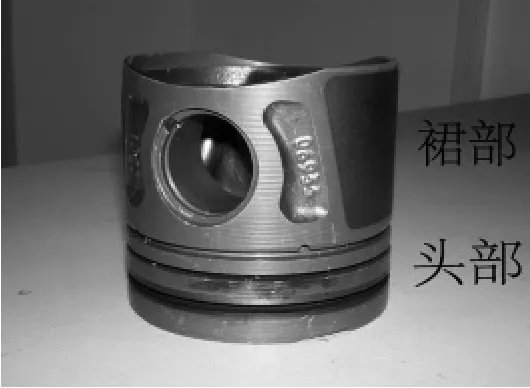

2 活塞的测量规划

活塞实物如图3所示。分析活塞的各个部分的特点可知:活塞的裙部及头部型面为机加工面,与气缸套相配合,其型面与气缸套配合的精度决定了活塞与气缸套的间隙、润滑、噪声等多个方面,加工精度要求高,误差小。所以,对于活塞的外部型面应采用高精度的测量方法。对该部分本文采用三坐标测量机来进行测量。活塞的内腔型面、项部的燃烧室和裙部凹槽部分为铸造面,其形状较复杂,无配合面,精度要求稍低,采用激光扫描法来获取其外形数据。

图3 活塞实物照片

图4 活塞测量坐标系

2.1 CMM测量的关键技术

2.1.1 建立测量坐标系

通过分析活塞的结构特点,按照测量基准应与设计、加工基准相一致的原则,坐标系按如下规则来建立:首先分别测量活塞裙部底部(图中上部)的加工定位止口内圆和定位止口端面,以圆在端面上的投影为坐标元点;以活塞销孔轴线方向为Y轴方向,以加工定位止口端面的法线方向为Z轴方向,以垂直于活塞销孔的垂直方向为X轴的方向,X轴的方向也就是活塞的椭圆长轴方向。建立如图4所示的坐标系[6]。

2.1.2 裙部曲面测量方法

现代的活塞普遍采用纵向为中凸曲线、横向为类椭圆型的曲线设计,其裙部的曲线比较复杂[7]。其裙部的测量方法根据裙部特点和建模方法不同而不同。文献[8]提出了这样一种测量方法:活塞裙部曲面需要测量六个位置的中凸轮廓线和三个截面的椭圆曲线。六个位置的中凸轮廓线分别是:在α为 0°和 180°各一条,在 α 为 20°、160°、200°和 340°位置各一条,共六条(α为与椭圆长轴的夹角)。三个横截面位置分别为:裙部底部一条(截面1)、活塞销孔位置一条(截面2)和裙部顶端一条(截面3)。由于活塞裙部中间部位销孔两侧各有一个凹槽的存在,此处截面是断续的,故实际上后两个截面每个截面又为两段曲线,总共有十一条曲线需要测量。实际测量中考虑到建模方法的不同要求而在横向截面上加大了测量密度。测量过程中采用CMM连续测量方式测量每条曲线,测量采用的步长为0.2mm[8]。

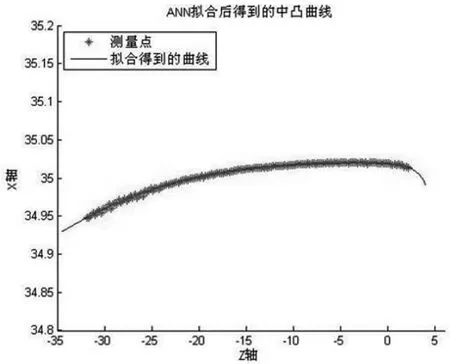

通过测量可得到一组数据,经过对数据进行处理后可采用一定的方法(如人工神经网络方法)将其拟合成一条曲线[9],可按活塞裙部曲线的规律,反求其主要参数,为数学建模奠定基础。拟合成的曲线如图5、图6所示。

2.2 激光扫描测量的关键问题

图5 拟合后的裙部横截面曲线

图6 拟合后的中凸曲线图

活塞的内腔型面、活塞头部的燃烧室和裙部的四个凹槽是由铸造形成的面,且无配合面,精度要求稍低。用3D SCANNER激光扫描仪(精度为 0.03mm)测量可获得足够的精度。

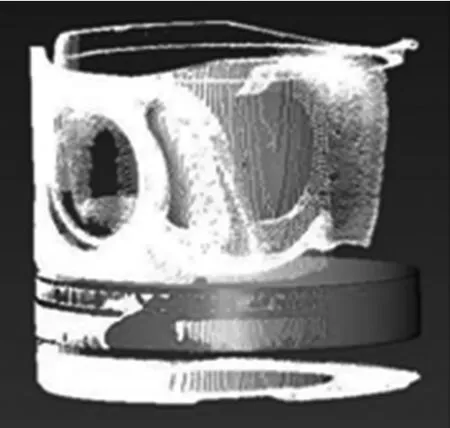

采用激光扫描来获取数据,经常需要从多个方向扫描来得到比较完整的零件表面信息。由于每次扫描时零件摆放的位置是不一样的,即坐标系不同,故得到的数据为多次测量数据,需要进行坐标系归一化处理。坐标系归一化的方法需根据具体情况来进行选择。由于球体具有从多个方向投影形状不变的特点,故以球心为基准进坐标的归一化处理是一种比较常用的方法[9-10]。此处采用在活塞外表面贴球的方法进行坐标的归一化,在测量之前,应在活塞表面上固定好不在同一直线上的三个以上的钢球坐为定位基准。

3 点云数据处理

对所获得的点云数据需进行处理,是逆向工程中的关键环节。此过程中通常包括以下几方面的工作:噪声处理,多视拼合、特征提取等。

3.1 点云噪声去除

任何测量方法中,真实数据点中都不可避免地混有不合理的噪声点,产生噪声点的因素是多方面的,主要可分为两类:一类是被测对象表面因素产生的误差,如表面粗糙度、波纹等缺陷;另一类是由测量系统本身引起的误差,如测量设备的精度、CCD摄像机的分辨率、振动等。过滤掉噪声点是逆向工程中数据处理的基础。在逆向工程中,最简单的噪声去除方法是人机交互,运用点云处理软件,如Surfacer,Geomagic等,通过图形显示,判别明显坏点,在数据序列中将这些点删除。这种方法对小规模点云比较适应,在数据量大的情况下是不适宜的。对庞大的点云进行噪声过滤常用程序判断滤波、N点平均滤波以及预测误差递推辨识与卡尔曼滤波相结合的自适应滤波法等[10]。由于活塞的点云数据量不是很大,本文采用了人机交互的方法去除其噪声。在去除噪声时,应特别注意几个定位球的处理,因为它们的精度决定了我们后面的点云拼合的精度,必须对其进行精细的去噪工作,确保其拟合出来的球体具有比较高的精度。

3.2 多视图点云的拼合

为完成对整个活塞的三维扫描测量,需要对其从多个角度进行扫描。由于在测量不同区域时,都是在测量位置对应的局部坐标系下进行的,因此多次测量所对应的局部坐标系并不一致,必须把各次测量对应的局部坐标系统一到同一坐标系,并消除相邻两次测量间的重叠部分,以得到被测物体表面的完整数据。这就需要将分块测量所得到的多片点云数据拼合在一起,即点云数据的拼合对齐[9]。坐标定位方法是利用基本像素来达到定位效果,其做法是在待测物上贴上球体或利用待测物上的平面等基本像素,当获取点数据后,分割此基本像素的点群,并用点云处理软件将这些近似球体或平面的点数据的像素坐标近似求解出来,然后根据相同位置的球体其圆心必在同一点(三点定位)等类似的条件将点数据作定位,这种定位方法可得到很高的整合精度。

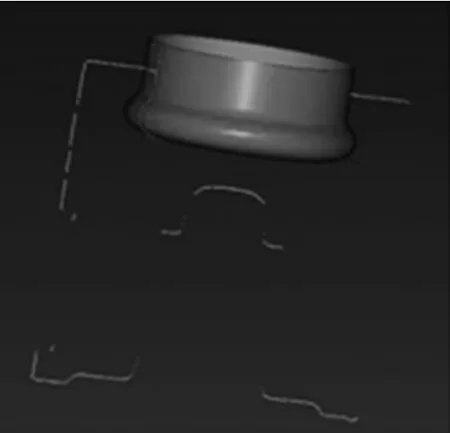

在测量时,前后两次扫描都必须至少有三个公共参考点作为视图对齐的基准点,通过将三个基准点旋转和平移对齐,就能将多视角点云数据统一到一个造型坐标系上。通过对齐这三个基准点,就能实现三维测量数据的多视点统一。如下图所示,我们在活塞的表面上采用贴球法贴了四个球,采用球心为我们拼合的基准点,在Surfacer软件中,利用软件本身的拟合功能对球表面扫描所获得的点云进行拟合,可得到球的球心位置,软件本身提供了拟合的球与点之间的误差,选取精度最高的三个球做为我们拼合的基准。主要过程如图7所示。

图7 点云拼合过程示例

3.3 特征提取

特征提取可分为几何特征形状的提取及边界的界定。特征提取主要根据给定的曲率变化梯度门限,寻找点云中的边界、棱边、坑孔等突变特征,提取特征点,然后通过特征点的连结形成特征线与特征线框。目前关于特征提取的研究,多是针对实体建模中简单几何形体的提取识别。对于数据点云目前尚无理想的特征提取与识别方法。

图8、9、10为利用Surfacer软件提取活塞特征曲线的部分图例。

图8 建立提取特征的基准

图9 燃烧室曲线提取图

图10 裙部凹槽曲线提取

4 小结

本文运用逆向工程中的CMM和激光扫描测量技术,针对发动机活塞不同部位的特点和要求,采用了相应的测量手段,得到了活塞各重要部分的参数和特征,为进一步的数学建模奠定了基础。

[1]陈传举.内燃机活塞裙部型面设计[M].北京:机械工业出版社,2006.

[2]楼狄明,俞水良,刘永明,等.柴油机活塞裙部曲面造型的研究[J].车用发动机,1998,21(5):22-26.

[3]刘佳才.活塞裙部外形曲线的设计与分析[J].内燃机工程,1986,2(7):23-30.

[4]龚友平.逆向工程中基于特征约束模型重建理论与方法研究[D].杭州:浙江大学,2006.

[5]慈瑞梅.基于CMM测量数据的曲面重构关键技术研究与实现[D].南京:南京理工大学,2005.

[6]许智钦,闫明,张宝峰,等.逆向工程技术三维激光扫描测量[J].天津大学学报,2001,34(3):404-407.

[7]危常忠,金浩,王云.活塞裙部曲面测量方法与程序设计[J].汽车科技,1998,26(6):31-33.

[8]史立新,陈云富,王超群.基于Matlab的中凸变椭圆活塞裙部曲线拟合[J].组合机床与自动化加工技术,2007,49(7):24-25.

[9]钱锦锋.逆向工程中的点云处理[D].杭州:浙江大学,2005.

[10]何耀华,荣辉.非接触三维扫描测量数据的处理研究[J].重庆工学院学报,2006,20(5):33-35.