某型电机绕组线圈外接头的一种原位焊接技术

陈立志

(海军上海保障基地修船处,上海 200083)

0 引言

一般情况下,电机励磁绕组线圈的并头焊接方法有火焰气焊、中频感应钎焊和电阻钎焊等多种焊接方法,在现场电机没有解体大修的情况下,这几种焊接方法都难以满足现场维修的条件[1]。比如:中频感应钎焊的现有焊接设备有水冷系统,体积比较大,没办法将设备放进艇内;电阻焊时,因励磁绕组线圈已绕制成形并固定,无法将焊料预先加到焊接接头内;火焰气焊因加热面积比较大,对线圈周围的绝缘烧损比较严重。

根据现场查看,确定该励磁绕组线圈的焊接采用的钎料为Sn基钎料。由于Sn基钎料的熔点(220℃左右)比较低,可以采用铬铁加热而达到Sn基钎料的钎焊温度,从而可以进行线圈的焊接。

根据目前艇上的实际情况,电机定子的周围空间只能容纳一个人操作,且只能在艇内进行修复。为此需针对实际情况制定了该励磁绕组线圈的焊接工艺。

1 焊接工艺方案分析

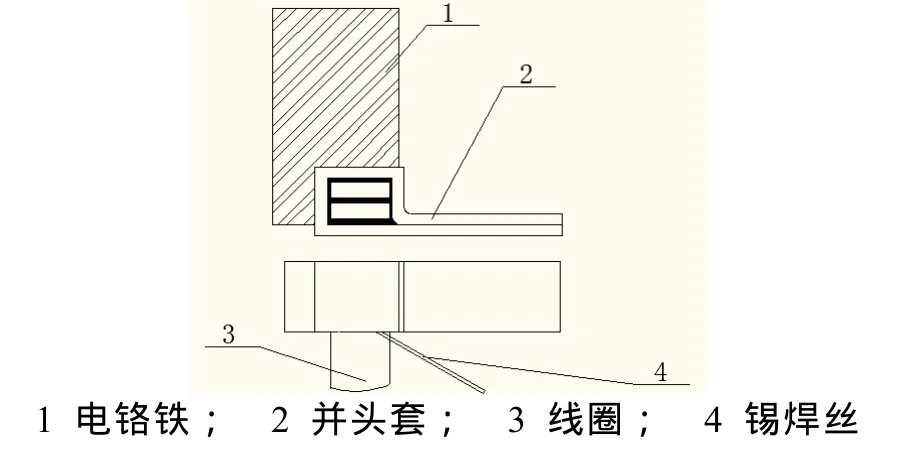

图1所示为电机励磁绕组线圈结构示意图,经现场勘查,发现绕组线圈为纯铜线圈且为两根并绕,所用的焊料为Sn基焊料。绕组线圈并头处的Sn基焊缝有开裂和脱落现象。

根据图1的结构及产品上的实际情况,我们设计了图2所示的焊接修补方案。即通过将电铬铁经处理后直接放在绕组线圈的焊缝处,通过电铬铁的电阻热加热将原来的焊缝熔化,并加入新的焊料,形成新的焊缝。

1.1 焊料选择

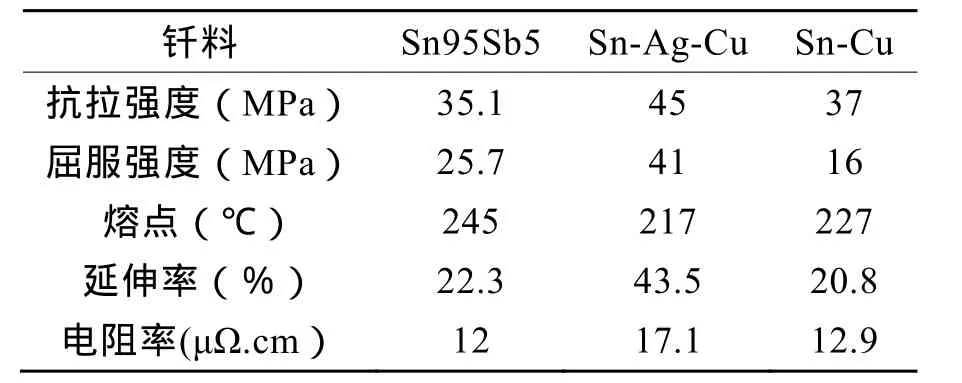

紫铜锡焊的常用 Sn基钎料有 Sn95Sb5、Sn-Ag-Cu和Sn-Cu,这三种焊料的性能参数如表1 所示[2]:

这三种钎料与紫铜的钎焊性都比较好,但是Sn-Cu的屈服强度较小,延伸率较低;Sn95Sb5的熔点相对偏高;Sn-Ag-Cu相对于上述两种钎料有较好的延伸率及抗拉强度,电阻率与其它两种钎料的电阻率相当。综上比较,我们选定Sn-Ag-Cu作为本电机励磁绕组线圈的修复用焊料。

图1 绕组线圈焊接示意图

本次Sn-Ag-Cu焊料的配套焊剂为含有Sn-Ag-Cu焊料的膏状焊料。

图2 绕组线圈原位补焊示意图

表1 锡基钎料性能参数

1.2 焊接工艺的关键点分析

因为现场的情况复杂性,操作空间有限,电机励磁绕组线圈上都涂有绝缘漆且线圈固定的很牢靠不能掰动。根据实际情况,本焊接工艺的制定考虑了以下问题:现场清除掉定子线圈上的油漆和油污等;为防止焊缝处的热量传导烧损线圈上的绝缘,在焊接时将线圈上离焊缝10 mm左右的地方覆盖上一层湿的石棉纸和适形毡;因为现场的操作空间较小,原有焊缝为锡焊,所以将电铬铁经机加工开缺后预热绕组线圈并锡焊;停止加热后及时修饰钎缝以减少焊后清理的难度[3]。

1.3 焊后检测分析

根据钎焊的标准GB/T20422-2006,钎焊的钎着率在85%以上为合格[4]。

因破坏性实验不可能在产品上进行,所以只能以试件的检测结果来代表产品的检测结果,并在产品焊接时按实验时的工艺参数进行焊接。

2 实验验证

2.1 模拟励磁绕组线圈钎着率实验

图1为现场测量定子线圈的尺寸后根据现有的线圈材料设计的钎着率实验示意图。具体的钎着率实验工艺如下:如图1所示将需要钎焊的搭接处用砂布抛光以去除氧化物;用铬铁加热图2所示的试件;加入钎剂清除加热过程中产生的氧化物;将钎料通过搭接处加入接合面内;观察搭接处的接合线是否全部都渗满钎料,如果渗满钎料,则停止加热;冷却后,沿着尺寸20方向将接合面按每条5 mm的方法切成4条(尺寸为5×4×10)。

通过肉眼查看渗透率:

其中:A:渗透率;d:缺陷长度;L:焊缝总长度。

如果渗透率在85%以上则为合格,定子线圈的修复工艺可行。

2.2 模拟励磁绕组线圈并头锡焊工艺实验

根据图1的结构及产品上的实际情况,我们设计了图3所示的焊接实验,这个焊接实验有如下三个关键点:

A.由于并头套的尺寸较小且只有两个面才有加热的空间,所以我们设计了图2所示的电铬铁结构,为此需要对电铬铁的加热部分进行机加工;

B.由于线圈周围被并头套完全围住,所以只能从图2所示的线圈与并头套的接触处加焊料并涂膏状焊料;

C. 在线圈及并头套离焊接区10 mm的地方覆盖上一层湿的石棉纸;

根据电机上的实际情况,将普通的铬铁的加热头加工出一个台阶,具体见图3所示:

图3 实验用线圈并头锡焊图

根据图2所示的实验方法,设计图3所示的实验用线圈并头锡焊图。

图4 实验用线圈锡焊后照片

如图4所示,我们共按图3的焊接方式锡焊了3组试件。

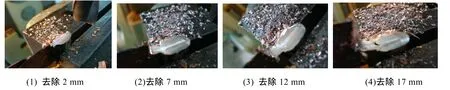

图5(1)-(4)为图4所示的1号试件的切面图。

从图4可以看出,离焊缝10 mm以外的线圈及并头套都没有绝缘烧损现象。

从图5(1)至图5(4)所示可以看出,从线圈的端部到下部12 mm处的位置,锡焊的钎着率都在95%以上。在端部以下17 mm的地方,其锡焊的钎着率也在85%以上,完全符合钎焊的行业标准。焊缝处的导电面积远远大于绕组线圈的截面积。

图5 1号线圈沿端面铣加工的照片

从解剖实验的结果中发现,1号线圈和2号线圈的实验结果类似。

为了证明铣加工观察钎着率的准确性,我们将3号线圈的锡焊处切成了3片,从结果来看,其切面的钎着率在90%左右,符合试件合格的钎焊标准GB/T20422-2006。

图6 3号线圈沿端面锯加工后的照片

2.3 结论

从上述的实验情况来看,产品线圈并头的锡焊从焊料、焊剂、线圈的冷却方式、钎着率、操作的可行性等方面都是可行的。本焊接工艺及方法完全可以满足产品线圈的锡焊。

3 焊后的处理

通过现场对绕组铜线的解剖发现铜线为双丝绕包线,其外层用云母带半叠包一层其绝缘为F级。

A.绕组焊接后钳修焊缝周围以保证焊接面光滑平整,防止尖角和放电等。

B.在不移动和改变主绕组的原有结构的情况下,采用先用JZ-11密封胶对焊接面进行密封处理,再粘一层5440-1云母带在半干时粘一层ET-100玻璃丝带保证焊接点表面的绝缘性能。(JZ-11胶为H级耐温)

C.最后需在焊接区域用H31-32防霉漆刷。

4 原位修复结果及结论

通过采用上述焊接工艺方法,我们对某电机绕组线圈并头进行了原位焊接。处理后其焊接点的焊缝成形外观,焊后对绕组线圈并头处进行了绝缘处理。通过近10天的电机满功率运行,焊接处没有脱焊,电机的绝缘性能满足使用要求。某电机绕组线圈并头的原位焊接取得成功。

[1]中国机械工程学会. 焊接手册(第 2卷, 材料的焊接)[M]. 北京: 机械工业出版社, 2001.

[2]黄德彬. 有色金属材料手册[M], 北京: 化学工业出版社, 2005.

[3]周振丰. 焊接冶金学(金属焊接性)[M], 北京: 化学工业出版社, 2003.

[4]中华人民共和国电力行业标准. 焊接工艺评定规程[M]. 北京: 中华人民共和国发展与改革委员会,2004.

[5]陈裕川. 各种焊接工艺设计分析全套资料汇编[M],北京: 机械工业出版社, 2010.