塑料模具非平衡布局浇注系统研究

朱永强,何永强,吕 君,郑鹏飞

(义乌工商职业技术学院,义乌 322000)

0 引言

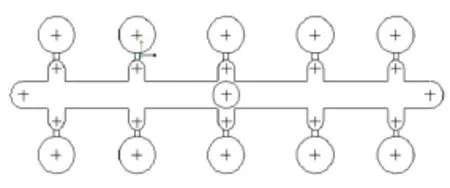

图1 相同塑件非平衡布局

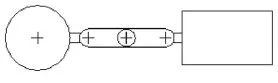

图2 不同塑件非平衡布局

浇注系统是连接喷嘴和模具型腔的一个桥梁,其作用是将熔融状态的塑料填充到塑模型腔内,并在填充及凝固过程中将注射压力传递到型腔的各个部位,而得到所要求的塑件。浇注系统一般由主流道、分流道、浇口和冷料穴四个部分组成。浇注系统的设计对注射成型效率和塑件的质量有直接影响,特别是非平衡布局的。所谓非平衡布局,也就是熔料不能同时充满各个型腔,这里有两种情况,一种是同一塑件非平衡布局,如图1所示,这种情况熔料不能同时充满型腔是由于主流道到各个型腔的流程不一样长;另一种是不同塑件非平衡布局,如图2所示,这种情况是由于型腔不一样而不能同时充满。非平衡布局的浇注系统如果不考虑这些情况,肯定会对塑件质量产生影响,甚至不合格产品。所以有必要对非平衡布局的浇注系统进行系统的研究。

1 非平衡布局设计时应考虑以下因素

1)塑料成型性能

浇注系统需适应所用塑料成型特性的要求,以保证塑件质量。

2)塑件大小及形状

根据塑件大小、形状、壁厚及技术要求等因素,选择分型面同时应考虑设置浇注系统的形式、进料口数量及位置、保证塑件正常成型、防止流料直接冲击嵌件及细弱型芯或型芯受力不均。应充分估计可能产生的质量弊病和所在部位,从而采取相应的措施或预留修理的余地。

3)塑件型腔数目

应考虑到注塑模是一模一腔或一模多腔,浇注系统需要按型腔布局设计。

4)塑件外观质量

应便于去除、修整浇口,且不能影响塑件外表的美观。

5)注射机安装模板大小

塑件投影面积比较大时,应考虑注射机模板大小是否允许,应防止注射模偏单边开设进料口,致使造成注射时受力不均。

6)成型效率

大量生产时在保证成型质量的前提下应尽量缩短流程,减少断面积,以缩短填充及冷却时间和成型周期,同时还应减少浇注系统损耗的塑料。

7)冷料

在注射间隔时间内,喷嘴端部的冷料必须去除,防止注入型腔影响塑件质量,故应考虑储存冷料的措施。

2 浇注系统设计原则

2.1 主流道设计

从注模的进料口起到单腔模浇口或多腔模的分流道为止的一段流道成为主流道,为便于主流道凝料的取出,主流道形状设计为发散形的短圆锥,同时考虑喷嘴和主流道的接触情况,主流道最小直径应比喷嘴孔径大0.5~1.0mm,最大直径应约比制品的最大厚度大1.5mm,为防止冷料进入型腔或堵塞浇口,一般在主流道的末端设置冷料穴。无论模具是平衡布局还是非平衡布局,主流道的设计思路都是一样的。

2.2 分流道设计

在注塑模的多腔模中,连接主流道和浇口之间的一段流道称为分流道,它的功能是将热熔体送入型腔,为保证聚合物流动时的压力损失和热量损失最小,应考虑1)分流道的截面形状;2)分流道的尺寸;3)分流道的布置。

1)分流道截面形状

根据流道的截面积和其周长之比,和考虑流道冷料取出的难以程度,结合加工的工艺性,通常分流道的截面形状选择梯形和U形。

2)分流道尺寸

为使熔体在分流道凝固之前尽快的充满型腔并压实,流道的截面尺寸应取得足够大,流道的截面直径很少小于3mm的,流道越长,阻力越大,因此流道横截面也应增大,但是,流道横截面不应过大,以免影响注塑周期。故分流道的直径一般在4~12范围内选取。

3)分流道的布置

对于平衡布局,由于分流道的长度都是一样的,所以只要截面尺寸都一样,是能够同时充满各个型腔的。但是非平衡布局就不一样了。为此应修正进料口厚度或长度,对远距离浇口的型腔填充慢,注入塑料量少则应增大进料口厚度,或减少进料口长度,以使各型腔同时充满。多进料口的各进料口截面及尺寸可用计算方法求得。

对于一模多腔多个相同塑件时,先求平衡进料口的平衡系数

式中:f-平衡系数(与通过进料口的塑料克重成正比列,相同塑件的各型腔其f值相等);

L'-进料口到浇口的浇道长度(mm);

L-进料口长度(mm);

F-进料口面积(mm )。

一般平衡于各进料口面积时F/F'常取0.07~0.09(F'为浇口面积),进料口长度一般不变,但浇道特别长时(300mm~400mm),则每隔125~260mm的进料口长度应缩短10%~13%,矩形截面进料口一般宽度比取3:1~2:1。

对一模成型多个不同塑件时,应以某一型腔为基准作为同形尺寸计算,先求出平衡系数和进料口面积,然后按各型腔的填充克重按正比例增大或减小,求得各进料口的尺寸。

平衡系数与填充重量成正比列,因此可得如下公式

式中: W1,W2-型腔1,2的塑料克重;

F1,F2-型腔1,2的进料口面积(mm)

L1,L2-型腔1,2的进料口长度(mm);

L'2,L'1-型腔1,2的浇道长度(mm);

一般F/F'即F1/ F'1及F2/ F'2, F'1及F'2为型腔1,2浇道面积,进料口宽度之比及进料口长度取值均与多型腔相同塑件时的规定相同。

3 实例与分析

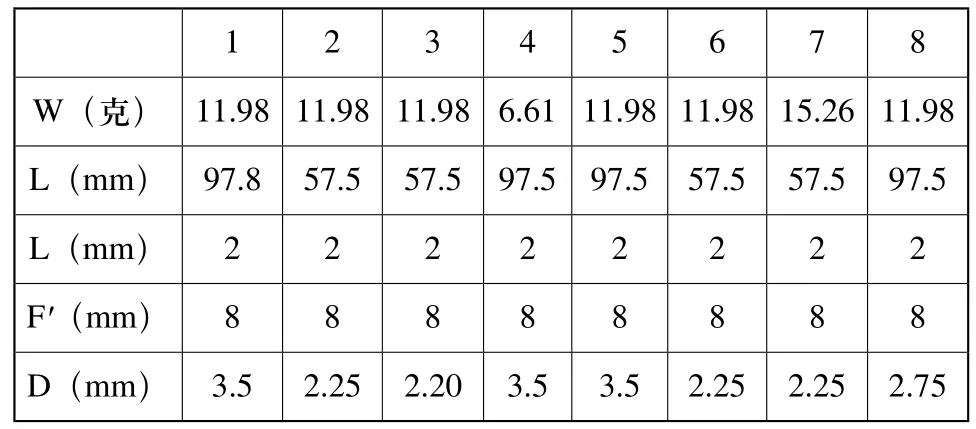

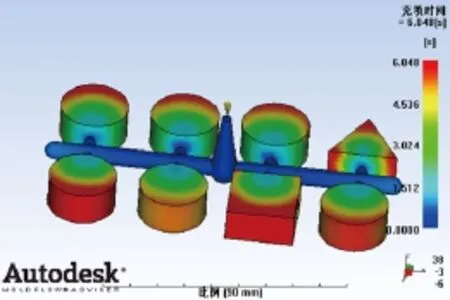

为了分析和计算的方便,各个型腔都取相同的进料口长度(L取2),同时进料口截面都选圆形,这样进料口面积F就由截面直径(D)决定了,同时F'考虑到注射机喷嘴的直径和主流道的直径,取F'=8,方形和三角形型腔平衡系数以圆形型腔为基准。公式(1)和(2)中的各参数选取如下表1所示。塑件(带浇注系统)的相关尺寸如图3所示,充填模拟过程中塑料选取通用PP,料温120度,模具问题40度,其中图4是在进料口的截面直径D均取3的情况下充填模拟过程,很明显,塑件1、5、8是最后充满的,这样各个塑件的质量不同同时得到保证;图4中的D是在参考公式(1)和(2)计算得出的D(参考表1)的动态模拟过程,从图中可以看出,各个塑件几乎同时充满了型腔,塑件的质量基本上可以得到保证。

表1 计算浇注系统参数表

图3 带浇注系统注件图

图4 各型腔进料口D=3充填图

图5 D均为表1时充填图

4 结束语

通过以上方法得出的非平衡浇注系统的尺寸,并非是完全最优的设计,因为对塑料制品成型质量的影响因素是错综复杂的,要获得完全合格并且符合要求的塑料制品,设计出最合理的浇注系统尺寸仅仅是一个方面而已,还要结合分析软件考虑成型工艺等方面。

[1] 刘昌祺.塑料模具设计[M].北京: 机械工业出版社, 2002.

[2] 刘昌祺.塑料模具技术手册[M].北京: 机械工程出版社,2004.

[3] 罗晓哗.塑料模成型工艺与模具设计[M].浙江: 浙江大学出版社, 2006.

[4] 申长雨.注塑成型模拟及模具优化设计理论与方法[M].北京: 科学出版社, 2009.