新材料新工艺在石泉大坝消力戽修补中的应用

刘基兴,樊 锐

(大唐石泉水力发电厂,陕西石泉725200)

1 工程简介

石泉水电站位于汉江上游石泉县城以上1 km的峡谷出口处,是以发电为主、兼有灌溉、养殖等综合效益的水利工程。工程规模属于II等工程,大坝为2级建筑物。1971年开始开工,1973年12月10日下闸蓄水,1973年12月26日第一台机组投产发电,1975年底土建工程全部完工,1979年进行了竣工验收。

石泉大坝为空腹重力坝,最大坝高65 m,坝顶长353 m,电站厂房为坝后式厂房,大坝按重现期100年设计,重现期500年校核。重现期100年洪峰流量21 500 m3/s,重现期500年洪峰流量26 400 m3/s;设计洪水位410.29 m,校核洪水位413.67 m。1994年,大坝经补强加固后,达到现行规范的重现期1 000年校核标准(校核洪峰28 400 m3/s,校核洪水位415.12 m)。1998年开工至2000年7月进行了扩机工程建设,在左岸布置引水系统和岸边厂房,安装两台单机45 MW的水轮发电机组。2000年11月竣工。

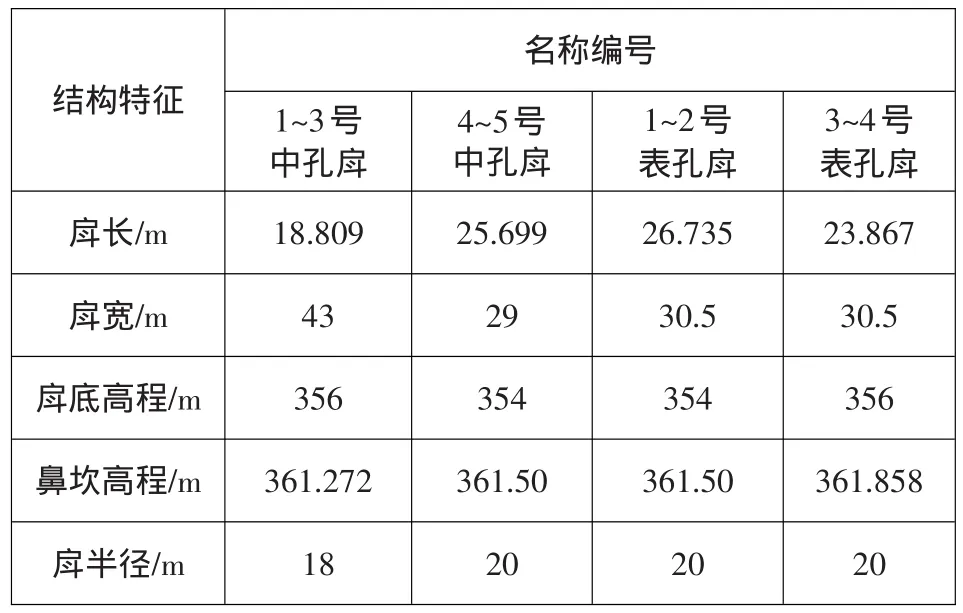

石泉大坝消能方式是消力戽消能。消力戽位于大坝7~23号坝段,共设1~3号中孔、4~5号中孔戽、1~2号表孔戽、3~4号表孔戽。石泉大坝消力戽结构有关特征数据见表1。

石泉大坝消力戽于1970~1975年修建,1971年底河床左侧消力戽过水运行,1973年右侧消力戽过水,1986年汛前鼻坎改造和增设检修平台。1988年1月进行了第一次抽水检查和维修,1995年2月份进行了第二次抽水检查,1996年11月至1997年4月第二次大修完成。2001年12月和2003年3月又分别进行了第三次和第四次抽水检查。

表1 石泉大坝消力戽结构特征值Table 1 :Structural characteristics of the bucket dissipater of Shiquan dam

2009年1月,石泉水电厂组织了第五次抽水检查,发现消力戽环氧胶液抹面破坏比较严重,部分区域环氧砂浆剥落面积扩大或产生新剥落区域,有些区域混凝土冲蚀冲刷严重。为保证消力戽的正常运行,石泉水电厂于2010年11月~2011年1月对消力戽进行第三次修补。

2 新、老材料工艺的差异

原始消力戽修复是以环氧树酯作为粘结剂、砂或水泥等作为填料、邻苯二甲酸二丁酯作为增塑剂、丙酮或660活性剂作为稀释剂、乙二胺或二乙烯三胺作为固结剂,按一定比例混合配制成环氧树酯砂浆(简称环氧砂浆),这也是国内较为常用的配方材料。其中胺类固化剂是高挥发性有毒液体,对人体和环境都会造成伤害,而且这些材料配制成的环氧砂浆在环境温度低于5℃的条件下很难固化,固化前遇水或受潮则会变性无法使用。所以对施工条件要求十分苛刻,施工过程中要采取防毒、保温、除湿等复杂的工程措施,工人劳动强度大、环境污染大。

根据工程实际情况,工作面上存在大量渗水和潮湿现象,且施工期间气温较低(在0℃左右),采用了低挥发、无毒性的水下低温环氧树酯固化剂(810)。为了改善环氧树酯的脆性采用了增韧剂(CMP-410),为了提高环氧砂浆材料与老混凝土的粘结力添加了偶联剂(KH-550)。根据气温高低不同,其中稀释剂用量质量百分比可选择为10%~15%,不会影响环氧砂浆的质量。所选材料中除了环氧树酯(E-44)在低温条件下需要加热融化外,其它材料均可常温配置使用。

施工过程中可以适当增加填充剂用量,但砂子用量应控制在600%以内,水泥用量不超过250%;810固化剂属于低温潮湿固化剂,环境温度太低可以适当增大固化剂用量,以35%~45%为宜,最大用量不要超过50%;活性稀释剂用量以现场使用的难易程度和不同修补部位对修补材料的施工要求进行调整,在5%~20%范围内选取;偶联剂和增韧剂严格按照配方比例使用。

3 新配方试验成果

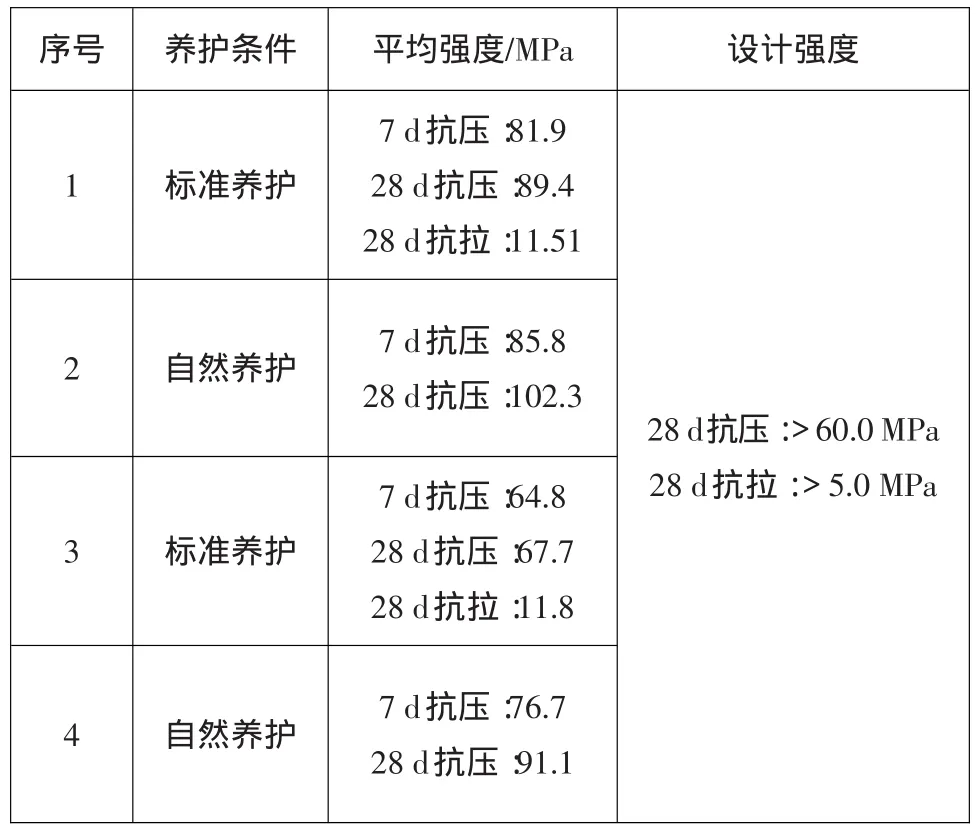

现场提取所购材料和汉江沙,在西安理工大学建材实验室按照技术方案中的配方制作标准试件进行抗拉和抗压试验。抗拉强度的检测在西安理工大学建材试验室制成标准8字模,又委托陕西省建材研究所进行抗拉强度试验,材料配方和试验结果见表2。

表2 实验室材料配方及试验结果Table 2 :Mix proportion and test results in laboratory

材料配比按照两种稀释剂用量分别制作标准试件,并按标准养护和自然养护两种条件进行7 d、28 d龄期的抗压强度试验,抗拉强度试件在标准养护条件下进行了28 d龄期的抗拉强度试验。标准养护条件环境温度保持在23℃左右,自然养护在室外露天进行,环境温度夜间最低-3~-5℃,白天最高温度3~5℃。由表2试验结果可知,7 d、28 d龄期的抗压强度均满足设计要求,28 d抗拉强度远大于设计值。可以看出自然养护条件下的试件抗压强度普遍高于标准养护条件下的。说明本次环氧砂浆的选材对温度影响不敏感,特别适于低温固化。自然养护条件下的试件,抗压强度普遍高于标准养护的原因在于露天环境利于材料化学反应过程中部分挥发物质的逸出,反应更加充分。另外,稀释剂用量小时抗压强度较大。

4 施工工艺

根据材料特性,按照设计材料中的工艺及质量要求进行。具体施工工艺如下:

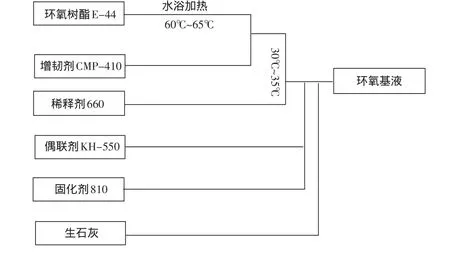

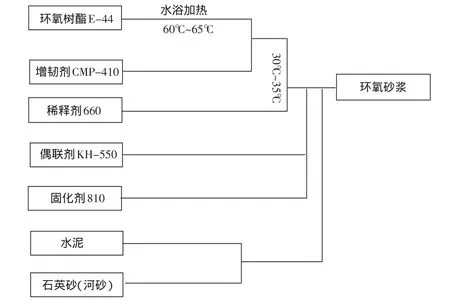

环氧树酯采用水槽隔水加热,加热温度控制在65℃左右,温度不超过80℃。各种材料按顺序加入,采用人工拌料,搅拌速度不得太快或来回搅动,要求充分翻搅,不能留有死角。环氧材料随配随用,一次使用取环氧树酯在1.5~2 kg。材料制备工艺流程见图1~2。

一般环氧砂浆材料在自然条件环境温度低于5℃时固化很慢,需要采取加热或保温措施进行养护。施工过程中对环氧砂浆采用自然养护的方法,由于采用了新型低温固化剂,能使环氧修补材料在自然低温条件下固化,经过现场人工检验,环氧砂浆在现场条件下经过4 h基本达到初凝,同期制作的标准试件,28 d龄期进行实验室试验,抗拉抗压强度均满足设计要求,认为自然养护条件下环氧砂浆施工工艺符合要求。

图1 环氧基液制备工艺流程Fig.1 Production process of the epoxy base fluid

图2 环氧砂浆制备工艺流程Fig.2 Production process of the epoxy mortar

5 实施效果

在环氧砂浆修补施工过程中,依据DL/T5193-2004《环氧砂浆技术规程》,要求环氧砂浆7 d抗压强度大于60MPa,7d劈裂抗拉强度大于5 MPa。

原始工艺和新工艺现场试块检测强度结果对比见表3。

现场取样试件抗压强度均大于DL/T5193-2004《环氧砂浆技术规程》要求的最小值60 MPa,试件抗拉强度均大于11 MPa,是规范规定最小值的两倍以上,抗拉强度明显大于原始工艺修补的强度,说明环氧砂浆的粘接力比较大。

6 新材料优点

新材料与原始的环氧砂浆材料相比,具有以下优点:

(1)不仅材料易得,且成本低。配方所用的材料均为市场已有的成型产品,在同类型产品中价格较低。

(2)施工过程简单、方便,受限条件少,提高了工作效率。可以在任何混凝土结构物上施工,不需要进行专门的加热、保温等工程措施,改变以往需要喷灯加热、保温层覆盖的施工程序。

(3)安全性高、污染小。避免施工气味刺鼻,需戴防毒面具;所采用的材料属于无毒低污染,避免了对水质和环境的污染。

(4)强度高。环氧砂浆材料抗压、抗拉强度均大于规范所要求的最小值,其中抗拉强度远大于规范值,保证了环氧砂浆能够粘结牢固。

2011~2012年,石泉水库发生12场洪水,10 000m3/s以上流量的洪水2场,6 000~10 000m3/s流量洪水3场。其中2011年“9.17”洪水大于10 000 m3/s的流量历时20 h;经过2年运行后,消力戽修补面检查完好,没有冲刷脱落现象。

表3 环氧砂浆强度检验结果对比表Table 3 :Comparison of the strength data of new technology and original technology

经过泄洪检验,说明新材料、新工艺满足消力戽修补的技术要求,可广泛应用于大坝、水库等混凝土修补,尤其在施工中缩短施工时间,提高工作效率,且环氧砂浆的粘结性达到DL/T5193-2004《环氧砂浆技术规程》规定的劈裂抗拉强度的2倍以上,获得了较好的经济效益,值得在同类工程中推广。