CBGA封装植球清洗影响因素分析

姜学明,林鹏荣,练滨浩,姚全斌

(北京时代民芯科技有限公司,北京 100076)

1 引言

在当今信息时代,随着电子工业的迅猛发展,计算机、移动电话等产品日益普及。人们对电子产品的功能要求越来越多,对性能要求越来越强,而体积要求却越来越小、重量要求越来越轻。这就促使电子产品向多功能、高性能、小型化、轻型化方向发展。为实现这一目标,IC芯片的特征尺寸越来越小,复杂程度不断增加,于是,电路的I/O数越来越多,封装的I/O密度不断增加。为了适应这一发展要求,一些先进的高密度封装技术应运而生,BGA封装技术就是其中之一[1]。而陶瓷焊球阵列(CBGA)作为BGA的一种封装形式,与传统的PBGA相比,具有电热性能好、气密性强、抗湿性能好和可靠性高的优点。CBGA封装植球技术采用双焊料结构,用高熔点(>300℃)90Pb10Sn合金焊料制作高温焊料球, 通过低熔点共晶焊料(63Pb37Sn)连接到封装基板和后续的PCB板上,封装结构如图1所示。CBGA植球工艺的过程主要包括焊膏印刷、置球、回流焊、清洗和检测等步骤。其中,CBGA植球清洗是保证CBGA电路长期使用可靠性的关键一环。

图1 CBGA封装结构示意图

在CBGA封装过程中,采用的焊膏主要包含合金焊料(63Sn37Pb颗粒)和助焊剂两种物质,助焊剂在CBGA植球过程中起到活化和去除氧化膜的作用。回流后,合金焊料完全熔化实现高铅焊球与陶瓷基板的互连,而部分助焊剂挥发至空气中,另一部分助焊剂难以挥发,并残留在陶瓷基板及焊点表面上,通常呈透明粘稠状。残留在电路上的助焊剂对电路有一定的腐蚀,并降低电导性,产生迁移或短路,影响产品的可靠性。因此CBGA植球回流焊后需要对电路进行清洗,去除表面残留的助焊剂,而电子元器件植球回流焊后的清洗效果将直接关系到该产品的电气性能、工作寿命和可靠性。

影响电子元器件回流焊后助焊剂清洗效果的因素较多,影响的程度也各有差异。本文针对CBGA封装器件植球工艺特点和大量试验积累,重点研究清洗温度和清洗剂浓度两个方面对CBGA植球回流焊后残留助焊剂清洗效果的影响,从而通过严格控制清洗温度和清洗剂浓度保证CBGA植球工艺质量,进而提高CBGA封装器件可靠性。

2 助焊剂清洗机理分析

在CBGA植球工艺中,残留助焊剂的清洗通常采用水基清洗剂。水基清洗剂是借助于含有表面活性剂、乳化剂、渗透剂等的润湿、乳化、渗透、分散、增溶等作用来实现对油污、油脂的清洗。而水基清洗剂具有如下优点:

(1)去污清洗能力强,对清洗工件无损伤,不腐蚀。

(2)不燃不爆,使用安全,不污染环境。水基清洗剂无闪点,不会燃烧和爆炸;水基清洗剂废液中和后可直接排放,不污染环境。

(3)无毒无害,水基清洗剂不会像三氯乙烯、三氯甲烷、氟里昂等ODS类溶剂会因有机溶剂的挥发造成对大气臭氧层的破坏以及对操作工人身心健康的伤害。

在使用水基清洗剂的情况下,按清洗工艺可以分为:机械搅拌清洗、浸泡清洗、喷淋清洗、超声波清洗、电解清洗等,而我们的产品选择的是喷淋清洗。在工艺流程中,首先使用水基清洗剂对电路进行清洗,去除助焊剂,再用去离子水漂洗和烘干。

水基清洗剂以表面活性剂为主要成分,同时添加各种添加剂如助剂、稳定剂、缓蚀剂、增溶剂、消泡剂、防霉剂、防冻剂等。表面活性剂具有浮化、湿润、增溶、渗透、分散、防腐、络合等特性,在清洗液中起主要作用。表面活性剂是一种两亲分子,当这种两亲分子附着于油-金属界面时,其亲油端容易吸附在油污表面,并伸向油污内部,而极性亲水端则吸附在金属表面,在油-金属界面间形成一层紧密的定向排列的表面活性剂分子膜。这种膜能减弱油-金属界面的附着力,增加金属零件的湿润性。在水溶液浸泡、撞击零件过程中,表面活性剂分子在水分子的吸引下,油污从金属零件表面脱离,起到清洗零件的目的。当这种两亲分子附着于油-水界面时,其亲水端向水中伸入,形成一层膜,降低油-水的界面张力。当溶液中的表面活性剂分子达到一定浓度时(临界胶束浓度),就会使油污在溶液中形成稳定的微小油污颗粒,形成溶解了油污的乳化液,达到清洗零件的目的[2]。

3 清洗温度的影响

在CBGA清洗过程中,清洗温度是一个关键因素,合适的清洗温度能够加快助焊剂的去除,得到最佳的清洗效果。当清洗电路过程中,清洗剂与吸附在被清洗基体表面上的水溶性污物和非水溶性污物在界面上发生一系列物理化学变化而达到清洗效果。

在同一批次电路中随机抽取15只回流后的电路,分成3组分别在40℃、60℃、80℃温度下清洗。图2是同种电路在不同温度下的清洗效果。

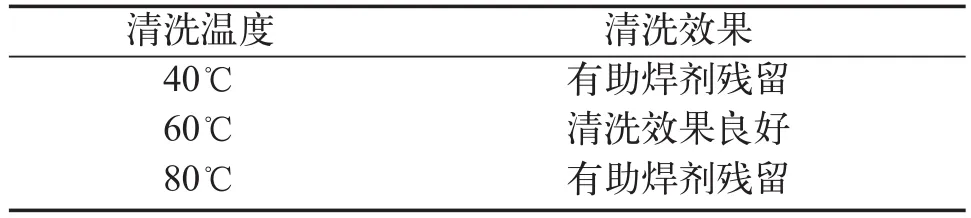

从图2中可以看出,不同温度下的清洗效果表现出不同的现象,见表1。

表1 不同温度下的清洗效果

图2 不同温度下的清洗效果

60℃时的清洗效果最好,40℃时的清洗效果最差,而80℃时残留的助焊剂变为白色。通常情况下,随着清洗剂温度的升高,其去污能力也随之提高,但超过一定温度后,去油污能力反而下降。通常温度越高,助焊剂和电路之间的力就越弱,表面活性剂就越容易将助焊剂去除。同时,温度的变化可导致胶束本身性质和被增溶物在胶束中溶解情况发生变化。当温度升高,氢键减弱,有的甚至断裂,水合作用减小,胶束易于形成,胶束的聚集数亦显著地增加,对油脂等污染物的增溶量增大,这种情况有利于清洗。当温度升高到65℃左右时,增溶的空间减小,增溶能力下降,清洗液由透明变成乳浊液,这一温度被称做溶液的浊点温度[3]。只有温度接近表面活性剂溶液的浊点温度时,增溶能力最强,因而清洗液的温度定在55℃~65℃比较合理。

4 清洗剂浓度的影响

在同一批次电路中随机抽取10只电路,分成2组,分别在清洗液5%、10%浓度下清洗,清洗的效果如图3和表2所示。可以看出,清洗液的浓度也是影响清洗效果的因素之一。

10%浓度的清洗液比5%浓度的清洗液清洗效果好。从清洗机理中知道,只有当表面活性剂在水中的量达到临界胶束浓度之上,溶液中有胶束存在时,它的清洗作用最大。溶液的配比浓度要根据临界胶束浓度和电路表面的污染程度来确定,既要确保清洗过程中溶液内部有足够的胶束存在,同时又不至于过多地浪费清洗剂。一般情况下,清洗同种电路,配比浓度在8%~12%。

图3 不同清洗液浓度下的清洗效果

表2 不同清洗液浓度下的清洗效果

5 结论

综合以上分析可知,温度越高,清洗效果不一定会好,只有当温度接近表面活性剂溶液的浊点温度时清洗效果最佳。而溶液配比浓度要根据临界胶束浓度和电路表面的污染程度来确定,才能达到最佳的清洗效果。为了提高产品的清洗效率,应该明确清洗的最适温度和浓度。

[1] 杨兵,刘颖. BGA封装技术[J].电子与封装,2003,7-14.

[2] 孟冬华. 水基清洗剂在表面处理中的应用[J].材料保护,2003,36(7).

[3] 曹宝成,洪磊,等. 新型半导体清洗剂的清洗工艺[J].半导体学报,2002:778-781.