响应面法优化亚麻纤维/聚乳酸复合材料的制造工艺1)

张一鸣 袁 媛 郭明辉

(东北林业大学,哈尔滨,150040)

近年来,随着人们环保意识的提高,寻求可再生资源制备高分子材料成为高分子科学和技术发展的一大方向。用天然植物纤维材料与石油来源的塑料制备的复合材料,在汽车内饰部件、建筑结构部件、室内外装修装饰材料等领域已有较广泛应用[1]。Plackett等[2]将黄麻纤维做成纤维毡,随后与聚乳酸薄膜叠加、模压后制得复合材料板材;Oksman等[3]采用双螺杆挤压机将亚麻纤维与聚乳酸树脂进行混合后,经模压成型制备的复合材料板材硬度可达到8.4 GPa;Shanks等[4]采用隙化聚合的方法制备了亚麻增强聚乳酸基复合材料,并得出材料的储能模量为 0.77 GPa;王春红等[5]以亚麻落麻纤维、聚乳酸纤维为原料,采用模压工艺将预成型件制成亚麻落麻纤维/聚乳酸基完全可降解复合材料;张文娜等[6]研究了预成型件的铺层角度对复合材料力学性能的影响。本研究采用层结构铺装对亚麻纤维与聚乳酸纤维进行热压复合,制得生物降解材料。利用响应面法优化工艺条件,在试验范围内确定最优工艺条件,为亚麻纤维增强聚乳酸生物降解材料性能分析提供一定的理论依据。

1 材料与方法

原材料来源:聚乳酸纤维(PLA)购于江阴市杲信化纤有限公司,在真空烘箱中于80℃下干燥8 h,保存在干燥器中待用。亚麻纤维由哈尔滨昌隆亚麻纺织有限公司提供。乙烯基三乙氧基硅烷 (HD-硅烷)购于广州皓基贸易有限公司,用于纤维表面偶联剂改性。无水乙醇为分析纯试剂,购于天津市光复科技发展有限公司。

设备与仪器:SL-6型塑料压力成型机(哈尔滨特种塑料制品有限公司生产)、RG7-20A微机控制电子万能力学试验机(深圳市瑞格尔仪器有限公司生产)、DHG-9140A型电热恒温鼓风干燥箱(上海益恒实验仪器有限公司生产)、自制木框模具规格(长×宽×高)为200 mm×200 mm×150 mm。

工艺流程:先将亚麻纤维进行预处理,即将m(硅烷)∶m(乙醇)=1∶1配制的溶液按一定比例均匀喷洒在已干燥的亚麻纤维上,在空气中放置2 d,再在干燥室中100℃干燥2 h。为了防止热压过程中过多水蒸气的产生,在热压前需将亚麻纤维和聚乳酸(PLA)制成毡垫,并在80℃条件下干燥10 h。试验采用层压法,取定量亚麻毡垫和PLA毡垫,手工分层铺装成幅面为200 mm×200 mm的板坯,热压成目标密度为1.0 g/cm3、厚度为3.0 mm的纤维板(图1),厚度采用厚度规控制。

图1 亚麻纤维/聚乳酸复合材料的复合原理图

设计及方法:本试验选取亚麻纤维用量、硅烷用量和热压温度为可变因素。经过前期单因素试验结果分析,确定亚麻纤维用量为30% ~50%,硅烷用量为1% ~5%,热压温度为170~190℃,热压压力为3 MPa,热压时间5 min。

在单因素试验的基础上,以亚麻用量、硅烷用量和热压温度为自变量,以拉伸强度、拉伸模量、弯曲强度和弯曲模量为响应值,应用Design Expert软件,选择3因素3水平的Box-Behnken模型进行响应面试验设计,进而优化复合材料的工艺条件。试验因素与水平见表1。

表1 响应面试验因素与水平

性能测试:本研究拉伸试验使用 ASTM(D63814)标准的矩形试片,拉伸速度5 mm/min,标距65 mm;弯曲试验采用三点弯曲法,使用ASTM(D790)标准,弯曲速度5 mm/min,跨距90 mm。

2 结果与分析

2.1 亚麻纤维用量对复合材料力学性能的影响

预试验中设定不同因素范围:亚麻纤维用量10% ~50%,硅烷用量1% ~9%,热压温度170~210℃。在单因素试验中,其不变因素值均取范围中间值。当亚麻纤维用量变化时,硅烷用量为5%,热压温度为190℃。

由图2可知,当亚麻用量在10% ~50%的范围变化时,试板的拉伸强度和拉伸模量随亚麻用量的增加而升高,其中拉伸强度由14.56 MPa增加到47.17 MPa,提高了 223.9%;拉伸模量从 2.14 GPa增加到 5.82 GPa,提高了 171.9%。

图2 亚麻纤维用量对复合材料力学性能的影响

弯曲性能随着亚麻纤维用量从10%增加到40%时,复合材料的弯曲强度有明显的提高,弯曲强度由28.68 MPa 增加到 36.97 MPa,增幅为28.9%;但是,当亚麻纤维用量从40%增加到50%时,试件的弯曲强度反而有所下降。这说明在试验范围内,由于亚麻纤维具有较高的比强度和比模量等力学性能,因此复合材料的力学性能随着亚麻纤维用量的增加而提高;但是,随着亚麻纤维用量的继续增加,其复合材料中PLA纤维的含量相应地减少,可能会导致相邻亚麻纤维及层与层之间的黏着力下降[7]。因此亚麻纤维用量范围30%~50%为宜。

2.2 硅烷用量对复合材料力学性能的影响

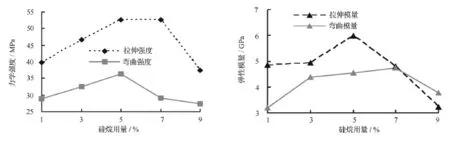

由图3可见,在亚麻纤维用量为30%、热压温度为190℃的条件下,硅烷用量在1% ~9%的范围变化时,试板的拉伸强度、弯曲强度和拉伸模量随硅烷用量的增加而先升高后降低,其中硅烷用量在1% ~5%的范围时,拉伸强度由39.83 MPa增加到52.64 MPa,提高了32.1%;拉伸模量由4.86 GPa 提高到 6.35 GPa,提高了 30.7%;弯曲强度由 28.79 MPa 增加到36.42 MPa,提高了26.5%;弯曲模量变化不大。

这说明在酸性条件下,由于硅烷偶联剂的一部分基团能更有效地与亚麻纤维表面的羟基发生酯化等化学交联反应,削弱亚麻纤维表面的极性[8],而另一部分基团可与PLA发生化学反应或物理缠绕,从而将两种极性差别很大的填充材料与亚麻质基体结合起来[9],使亚麻纤维与PLA之间的亲和力有所提高,有利于PLA对亚麻纤维的包覆,形成黏结强度良好的界面层,使复合材料的力学性能得到提高。

图3 硅烷用量对复合材料力学性能的影响

基于偶联剂的单分子层理论[10],当硅烷用量超过5%这一临界点时,偶联剂在无机和有机物之间的厚度超过单分子层而堆砌为多分子层,因硅烷偶联剂本身强度较低,故无机物与有机体之间会存在薄弱区,使界面强度降低,进而复合材料的力学性能有所下降。因此,本试验中硅烷用量范围为1%~5%比较适宜。

2.3 热压温度对复合材料力学性能的影响

在亚麻纤维用量为30%、硅烷用量为5%的条件下,热压温度在170~190℃的范围变化时,试板的拉伸强度、弯曲强度、拉伸模量和弯曲模量均随热压温度的升高缓慢升高,当热压温度从190℃升高到210℃时力学性能均降低。这说明,当温度过高时,热压过程中PLA融化之后会溢出亚麻表面,从而没有被PLA包裹的亚麻纤维在受力时,使得复合材料的脆性增加,容易断裂,或者引起纤维的降解,从而降低复合材料的力学性能[11]。因此,本试验中的热压温度范围设定在170~190℃。

2.4 基于响应面分析法的工艺优化

由工艺条件对拉伸强度和弯曲强度影响的响应面图(图4)可以看出,亚麻纤维用量、硅烷用量因素间的交互作用对拉伸强度和弯曲强度的影响最为显著。在选取的各因素范围内,根据回归模型,通过Design Expert软件分析得出最佳工艺条件为:亚麻纤维用量43.22%,硅烷用量4.3%,热压温度190℃。拉伸强度、拉伸模量、弯曲强度和弯曲模量的预测值分别为54.23MPa、3.42GPa、36.45MPa和2.58 GPa。考虑到实际操作的便利,确定制板最佳工艺条件为:亚麻纤维用量43%,硅烷用量4%,热压温度190℃。

2.5 验证试验

为了证实预测的结果,试验中得到的最佳工艺条件重复实验3次,各力学指标平均值分别为:拉伸强 度49.70MPa,拉伸模量3.12GPa,弯曲强度33.50 MPa,弯曲模量 2.34 GPa。回归模型的预测值与实测值的相对误差在8%以内,说明该方程与实际情况拟合很好,说明响应面法适用于该生物降解材料的工艺优化分析。

3 结论

单因素试验结果表明,随着亚麻纤维用量(10% ~50%)的增加,拉伸强度和拉伸模量不断升高,而弯曲强度和弯曲模量先升高后降低,故亚麻纤维用量范围确定为30% ~50%;随着硅烷用量(1% ~9%)的增加,拉伸强度、弯曲强度和拉伸模量先升高后降低,弯曲模量变化不明显,故硅烷用量范围为1% ~5%;随着热压温度(170~210℃)的升高,拉伸强度、弯曲强度、拉伸模量和弯曲模量都随之降低,故热压温度范围设定在170~190℃。

在单因素试验基础上,经响应面法综合分析确定复合材料的最优工艺参数为:亚麻用量43%,硅烷用量4%,热压温度190℃。该工艺条件下制得的复合材料的拉伸强度、拉伸模量、弯曲强度和弯曲模量分别为 49.70 MPa、3.12 GPa、33.50 MPa 和 2.34 GPa。

图4 工艺条件对拉伸强度(A)和弯曲强度(B)的影响

[1]Clemons C.Wood-plastic composites in the United States:the interfacing of two industries[J].Forest Products Journal,2002,52(6):10-18.

[2]Plackett D,Andersen T L,Pedersen W B.Biodegradable composites based on L-polylactide and jute fibres[J].Composites Science and Technology,2003,63(9):1287-1296.

[3]Oksman K,Skrifvars M,Selin J F.Natural fibres as reinforcement in polylactic acid(PLA)composites[J].Composites Science and Technology,2003,63(9):1317-1324.

[4]Shanks R,Hodzic A,Ridderhof D.Composites of poly(lactic acid)with flax fibers modified by interstitial polymerization[J].Journal of Applied Polymer Science,2006,99(5):2305-2313.

[5]王春红,王瑞,沈路,等.亚麻落麻纤维/聚乳酸基完全可降解复合材料的成型工艺[J].复合材料学报,2008,25(2):63-67.

[6]张文娜,李亚滨.亚麻纤维增强聚乳酸复合材料的制备与性能表征[J].纺织学报,2009,30(6):49-53.

[7]Lee B H,Kim H S,Lee S,et al.Bio-composites of kenaf fibers in polylactide:role of improved interfacial adhesion in the carding process[J].Composites Science and Technology,2009,69(15/16):2573-2579.

[8]Wu Jingshen,Yu Demei,Chan Chiming,et al.Effect of fiber pretreatment condition on the interfacial strength and mechanical properties of wood fiber/pp composites[J].Journal of Applied Polymer Science,2000,76(7):1000-1010.

[9]段良福,刘文鹏,李炳海.硅烷偶联剂对HDPE/木粉复合材料性能的影响[J].塑料科技,2006,34(5):36-39.

[10]戚裕.聚乳酸/木粉复合材料的制备与性能研究[D].南京:南京理工大学,2007.

[11]Shibata S,Cao Y,Fukumoto I.Lightweight laminate composites made from kenaf and polypropylene fibres[J].Polymer Testing,2006,25(2):142-148.