给水泵汽轮机关键部件制造工艺

杨太龙 曾小康

(东方汽轮机有限公司,四川 德阳,618000)

0 引言

引进型的G6.6-0.78型锅炉给水泵汽轮机采用了先进的锅炉新汽源内切换 (简称新气内切换)方式,在汽轮机的调节喷嘴室内设置了单独的高压喷嘴组,来自锅炉的高温 (535℃)、高压(17MPa)新蒸汽直接通向汽轮机的前汽缸蒸汽室内的高压喷嘴组。由于高压喷嘴组要承受较大的热应力和热冲击,因此,对高压喷嘴组的制造提出了很高的要求 (见图1)。为实现高压蒸汽在喷嘴组各汽道内膨胀作功,提高汽轮机的热效率,设计在汽道的喉部处增大了膨胀口径和过渡圆弧,而在膨胀口径过渡圆弧处的表面精度特别高。由此给喷嘴组的制造带来了很大的难度。据了解,就此种结构的高压喷嘴组在原公司生产制造也相当困难。该公司制造这种喷嘴组是在专用的设备上,利用气动夹具来实现各汽道的型腔加工。东汽制造引进型高压钻孔喷嘴组的工艺方案与国外不同,针对这种喷嘴组的制造难点,进行了工艺分析,在消化国外的加工工艺基础上,结合东汽的多年制造汽轮机高压喷嘴组的技术经验,合理地设计出喷嘴组制造工艺规程及合理的工艺装备来满足汽道型腔的加工要求。

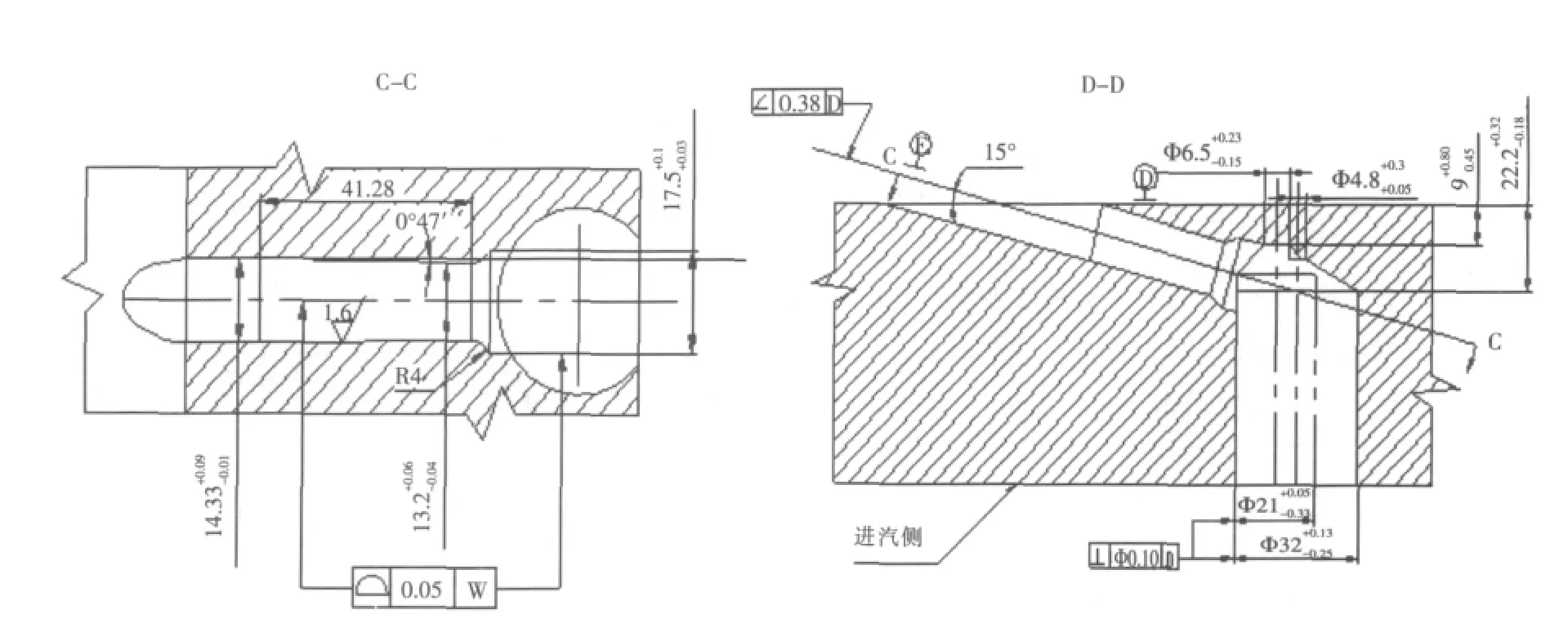

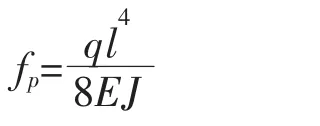

图1 喷嘴局部详图

1 工艺分析

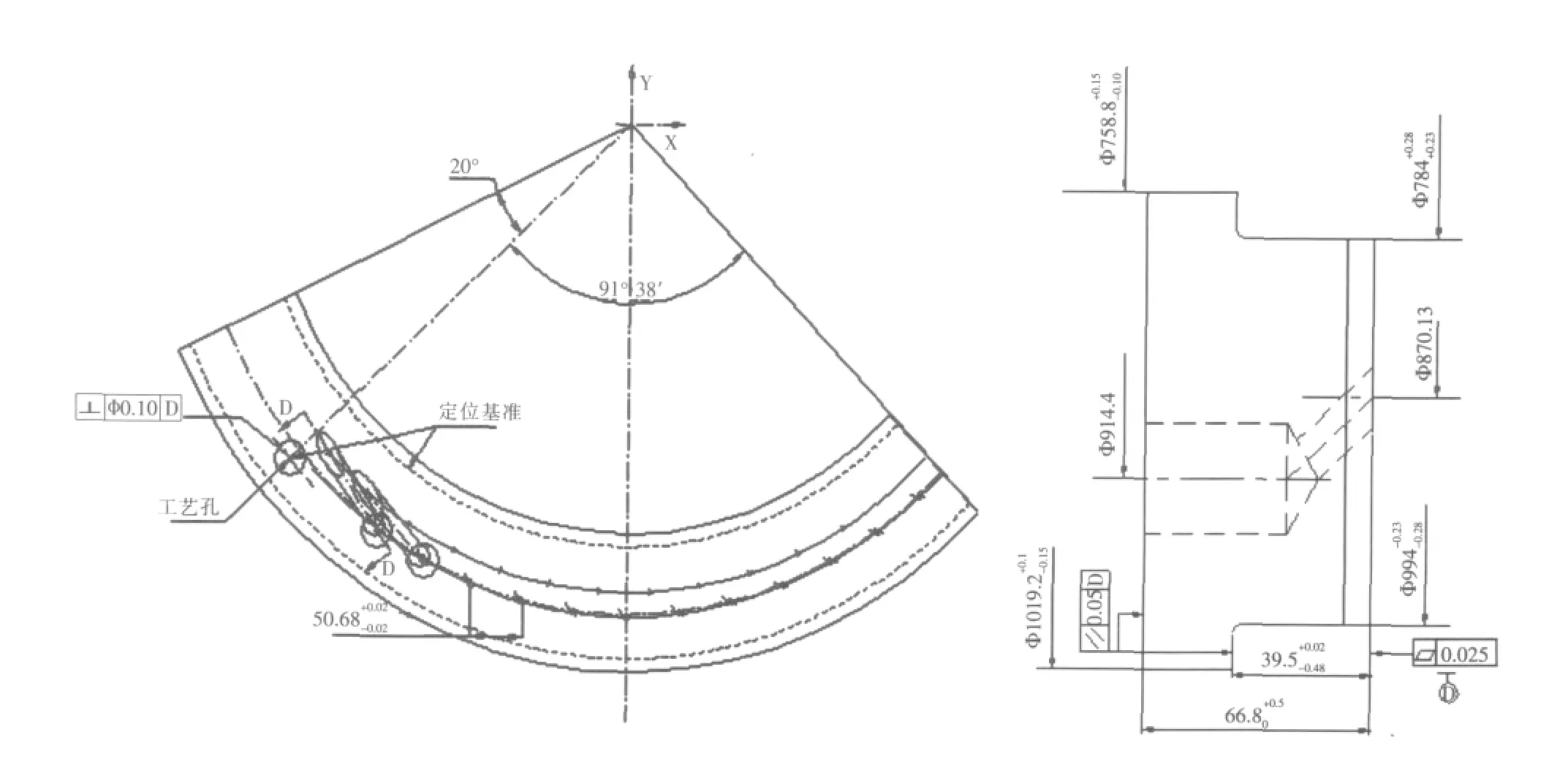

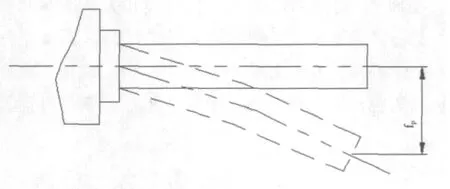

图2 喷嘴组外形图

该喷嘴组是由12个节距相等的汽道组成,这12个汽道分别均匀地分布在喷嘴环的节圆上,如图2所示。其中,对于单个汽道来讲,是由进汽孔、出汽孔、喉部内胀口及过渡圆组成,材料是1Cr11Mov合金钢锻件。

1.1 汽道内扩胀型腔加工工艺分析

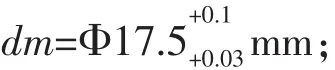

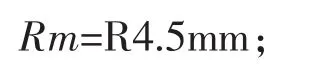

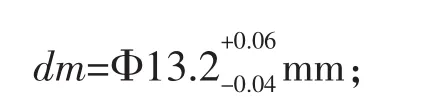

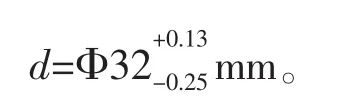

由图1可知,喷嘴组的加工要求如下:

汽道节距 (进汽口边的基准):

汽道内扩胀口径:

汽道型腔处过渡圆弧:

汽道型腔喉部直径:

出汽边倾角:

进汽孔直径:

综上所述,加工这种钻孔式喷嘴组的关键是12个汽道的尺寸精度、形状精度及表面粗糙度。该喷嘴汽道制造的难点还是在进汽孔和出汽孔的过渡部分,针对此难点我们拟订出几套工艺方案,其分析如下:

第一套方案:

在工艺规程编制中设计微型可调镗刀,分别在镗床上利用机床平旋盘刀架走偏心来实现汽道型腔,限于汽道出汽孔之直径太小,刀架不能进刀,刀具调整困难,由此判定此方案是不可行的。

第二套方案:

针对汽道型腔内的结构限制,考虑到加工精度高,而且有利于排屑,我们进行工艺分析中设制了一套反拉刀杆和成型刀具。其中,成型刀具的几何形状与汽道内腔过渡圆弧的形状完全一样。将喷嘴组装夹于镗床设备中进行反拉汽道的型腔,限于喷嘴汽道进汽孔较小 (d=Φ31mm),而成形刀片装夹困难,单刀片刮出的质量也满足不了设计要求,由此可见,该方案也是不可取的。综上所述,要想实现汽道型腔的加工关键是刀具的设计结构问题。在上述两个方案的基础上,我们设制了一套反拉成型锪刀及锪刀杆,从而解决了刀具的装夹和汽道型腔的加工要求。

1.2 汽道出汽孔工艺分析

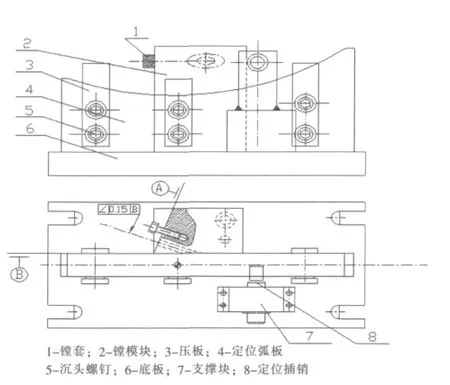

在喷嘴组出汽边 (出气孔)处的节圆上,如图1,汽道出汽孔中心线与出汽边平面有15°倾角要求,其倾角对应的出汽孔直径很小 (喉部直径dm=Φ13.7mm),相应的深度过长。对出汽边斜孔镗削加工时,需要一定长度的专用刀具方能加工出斜孔 (出汽孔)。如果选用的刀具长度过长又必然要降低镗刀杆的刚性,刀具在受力过程中必然会使刀杆的中心偏离工件的镗孔中心,造成喷嘴组的出汽孔中心与喷嘴组的节圆中心不重合现象。根据材料力学理论分析,当刀具的悬臂加长,切削力(P)使刀杆产生较大的变形量,此变形可近似地看成均布载荷的弯曲,如图3所示,其变形为:

式中:

q—载荷集度;

E—弹性横数;

J—惯性矩;

L—刀具的伸长量。

图3 刀杆变形示意图

经分析可知,如刀具的刀杆加长,刚度降低,最终使喷嘴组各汽道的出汽孔质量难保证。对此,我们在设计刀具时首先要考虑到如何提高刀具、刀杆的刚性问题。

2 喷嘴组汽道部分加工

针对上述加工工艺分析中所提及的问题,在进行工艺设计中分别设置出进汽孔的偏心钻模,15°倾角孔的镗孔夹具及R4.5过渡成型锪铣刀、刀杆以及螺旋复合铰刀等。为突出本文重点,主要介绍15°倾角镗孔和过渡R4.5成型锪刀的工装设计意图,使用原理及喷嘴组的制造工艺。

2.1 工艺装备设计

2.1.1 15°倾角 (出汽边斜孔)镗孔夹具

设计该夹具的目的主要是解决喷嘴组制造中两个难点:一是解决汽道分度;二是解决出汽边斜孔加工。该夹具的使用原理如图4所示,图中件号4是内弧板,其主要功能解决喷嘴组外圆面定位和支承;图中件号2(导向镗模块)具有两方面的功能,一是确保喷嘴定位 (端面),另一方面是弥补因出汽孔过深而引起刀具和刀杆的刚性不足。因导向模块的作用,使得刀杆的刚性有了较大的改善,从而解决了上述工艺分析中所存在的问题。该装备采用预先精加工的进汽孔分度,图中件号8(定位销)定位,各汽道节距精度控制在0.05mm内。在夹具的使用中,先将工件装夹在工装的内弧板中,要求工件的外圆及工件的出汽边与夹具的内弧板、导向模块的定位面紧贴,不允许有间隙 (用塞尺检查,0.015mm不入)。由定位销插入工件的进汽孔内,待工件定位后用压板紧固。然后将工件和夹具体同时置于镗床设备的工作台面上,利用百分表校正导向镗模块倾斜 (A基面),同时调整机床主轴与镗孔夹具的相对位置,用 “T”型螺栓紧固夹具的底板 (图4中件6)。喷嘴在加工过程中,当第一个汽道加工完毕后先抽出定位销 (图4中件号8),然后工件沿着夹具的内弧板移动一个节距,紧固压板,依次逐一分别进行其余汽道的型腔加工。该工装经生产实际应用,其效果很好,适合批量生产、装夹可靠、分度精、操作方便。

图4 镗孔夹具

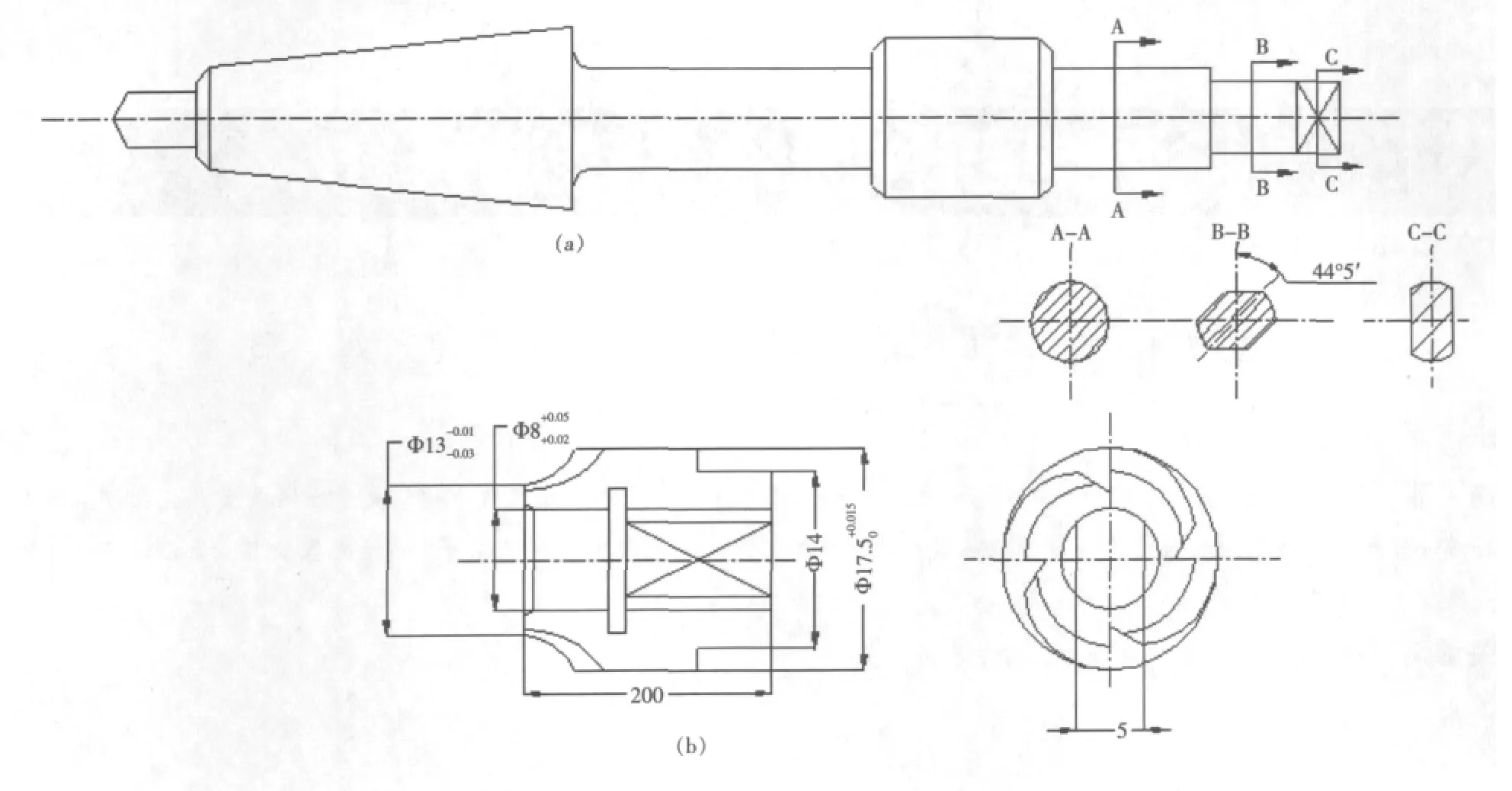

2.1.2 成型锪刀及锪刀杆的设计

针对汽道喉部膨胀口和过渡圆弧的设计要求,我们设计了一套反拉成型锪刀及锪刀杆,如图5所示,锪刀的切削刀型线和刀具直径与工件汽道的过渡圆 (R4.5)完全一致。为提高汽道的加工精度,刀具的切削刃选用了四个齿。图5(b)中,锪刀内孔采用了两种结构形式,内孔的圆柱面部分 (Φ8H7)保证刀具与刀杆的定位,在图中铣扁平 (5mm)用于传递切削扭矩。在图5(a)中,刀杆的前端由四个部分组成,圆柱面部分是刀杆的导向和支承,Φ8H7圆柱面是与刀具内孔定位部分;5mm (45°)斜面, 见图 5(a)“B-B”图,该面是与刀杆对称中心线倾斜45°角,其主要目的用于传递扭矩及确保刀具的自锁;5mm扁平部分还承受着刀具的轴向拉力。本文这套刀具在使用过程中,先将R4.5成型锪刀按照工件汽道的加工位置装入至喷嘴组进汽孔内,将锪刀杆伸入预先已经预加工的出汽孔内,移动主轴,并保证锪刀杆与刀具内孔 (定位面)对准,人工将锪刀杆绕刀具内孔中心旋转45°,那么,刀杆的扁平部位5mm (见图5(a)“C-C”图)伸出成型锪刀的后端面外,同时使其与刀具的后端面贴紧。借助机床主轴的轴向的拉力,使成型锪刀与刀杆锁紧,此时刀具相对于刀杆的配合面已不能转动。在工件进行加工中,由于机床主轴的轴向拉力和扭矩的作用,成型锪刀实现了反拉切削。若第一个汽道加工完毕后,需要退刀时,把锪刀杆沿着锪刀中心反转45°,使刀杆向刀具的后端面退出一小段距离,对准刀具的定位孔,机床主轴退回至原工作前的位置,便可消除锪刀与锪刀杆的自锁。由此可见,由于有了这套刀具,经现场使用验证,解决了刀具的装夹问题及工件的加工要求。

图5 成型锪刀及锪刀杆

2.2 钻孔式高压喷嘴组加工工艺简介

根据高压喷嘴组设计要求,我们设计出合理的工艺规程,现介绍如下:

(a)粗车:在立车上粗车毛坯 (锻),单面留5mm余量。

(b)超声波探伤,检验工件毛坯有无裂纹。

(c)热处理:调质。

(d)精车:工件调质后上立车进行精加工,按设计要求先将其工件的内外圆及厚度尺寸加工出来。

(e)平磨:以喷嘴组的出汽边为基准,平面磨床磨削工件的进汽边,以后作基准用,磨削量不大于0.3mm。

(f)钻削:工件上钻床,用偏心钻模 (钻模工装)将其各边汽孔分别钻、铰出来。

(g)镗削:该工序是制造喷嘴组最关键的一道工序,工件上镗床,利用镗孔夹具 (见图4),成型锪刀及锪刀杆 (见图5),复合铰刀等工艺装备来完成喷嘴组各汽道的加工。

(h)划线:划喷嘴组两端辐射面。

(i)铣削:上铣床按划线铣准两端辐射面。

(j)钳工:利用专门设制的抛光砂轮将其工件的各个汽道、出汽孔、进汽孔全部抛光,并满足图纸要求。

3 结束语

就本文所介绍的这种钻孔式高压喷嘴组汽道型腔而言,在国内同行业中属首次采用。尽管这种汽道结构复杂,制造难度较大,我们通过设计专用工艺装备及合理的工艺规程实现了高压喷嘴组的汽道型腔加工,最终满足了设计要求。但是,针对该喷嘴汽道型腔的检测问题还有不完善之处,有待我们去进一步探讨,寻求先进可行的检测手段。

[1]崔志勋,等.机床夹具.北京:科学技术出版社,1985

[2]杨叔子,等.机械加工工艺师手册.北京:机械工业出版社,2000

[3]孟少农,等.机械加工工艺手册.北京:机械工业出版社,1991