竖直压缩垃圾中转站转运车架主梁结构分析

关天民,张雪涛,武力,雷蕾

(大连交通大学 机械工程学院,辽宁 大连 116028)*

0 前言

垃圾转运设备在垃圾中转站中起着十分重要的作用,是垃圾中转站的重要组成部分,它和压缩设备共同决定着整个垃圾中转站的建筑结构和运行模式.目前运行的大型垃圾中转站根据压缩方式的不同,主要有水平压缩式和竖直压缩式两类.目前国内对转运设备的研究论文都是关于水平压缩中转站的,竖直压缩式转运设备的研究报道[1-2]较少.

本文研究的是竖直压缩式垃圾中转站转运设备中的关键结构转运车架.并对转运车架在几种不同工况下进行建模分析,根据分析结果对结构进行优化,经过再分析得到满意结果,最终确定转运车架的最佳结构方案.

1 使用PRO/E建立初始几何模型

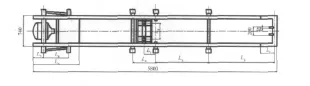

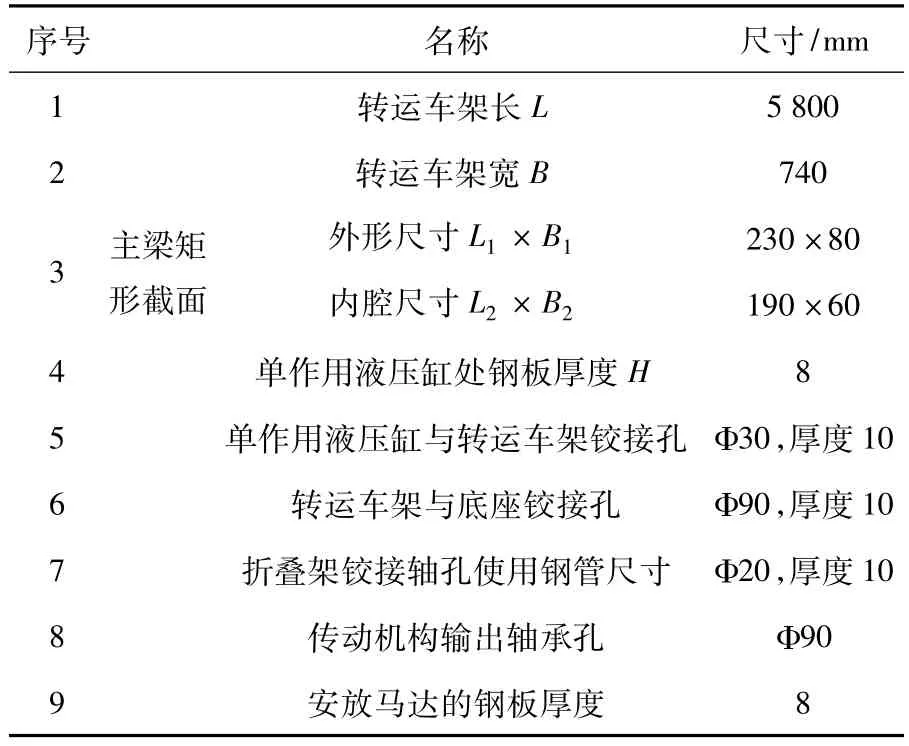

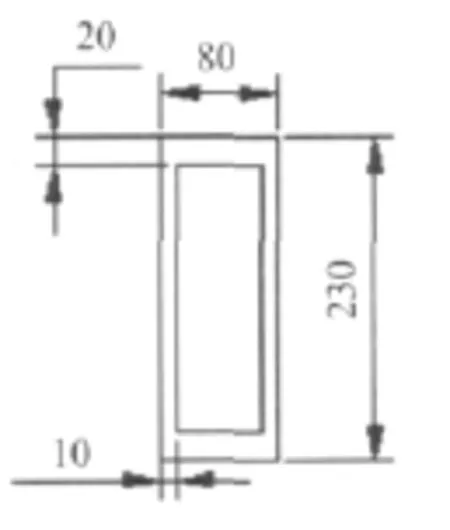

转运车架平面图如图1所示,使用PRO/E软件建立转运车架初始几何模型,在此基础上进行分析计算.转运车架几何模型参数如表1所示.焊接工艺的板边缘由于对计算结果的影响很小,所以在建立几何模型时不予考虑.主梁模型直接使用矩形截面的型钢代替两个焊接的槽钢,矩形截面尺寸如图2所示.并将所保存*.igs格式文件导入Hypermesh中划分网格.

图1 转运车架简图

表1 转运车架几何模型主要参数

2 建立有限元分析模型

2.1 使用Hypermesh建立初始有限元模型

Altair Hypermesh是世界领先的独立于求解器的有限元分析前后处理平台,拥有全面的CAD和CAE求解器接口,强大的几何清理、网格划分以及模型装配功能.能够高效地建立各种复杂模型的有限元和有限差分模型,其实体几何和实体网格划分功能建立了六面体和四面体网格划分功能的新标准.Morphing技术能够帮助用户更方便的实现CAE的参数化,从而提升优化设计的能力.此外,Hypermesh突破有限元分析和多体动力学分析的界限,成为一个真正意义上通用的前处理平台[3].

图2 主梁截面图

根据该机构的结构特点,单元类型选用壳单元SHELL63[4],并赋予该单元四种不同的厚度:20、15、10、8 mm 得到四个 SHELL63 单元组件.在需要添加约束的地方使用刚性约束,所以要再定义一种单元类型MASS21,并赋予该单元一个很小的质量.划分完网格后共得到节点88 726个,单元89 551个.考虑钢结构的自身重力的影响,重力加速度系数为9.8 kg·m/s2.

ANSYS中没有单位的概念,只利用Hypermesh划分网格,在整个有限元分析过程当中属于前处理过程,后处理过程使用 ANSYS完成.在 Hypermesh中建立有限元模型时需要考虑单位设置,统一单位标准,并将文件保存为*.cdb格式,最后导入ANSYS中才能得到正确的计算结果.初始有限元模型如下图3所示.

图3 有限元模型

2.2 确定工况条件并进行受力分析

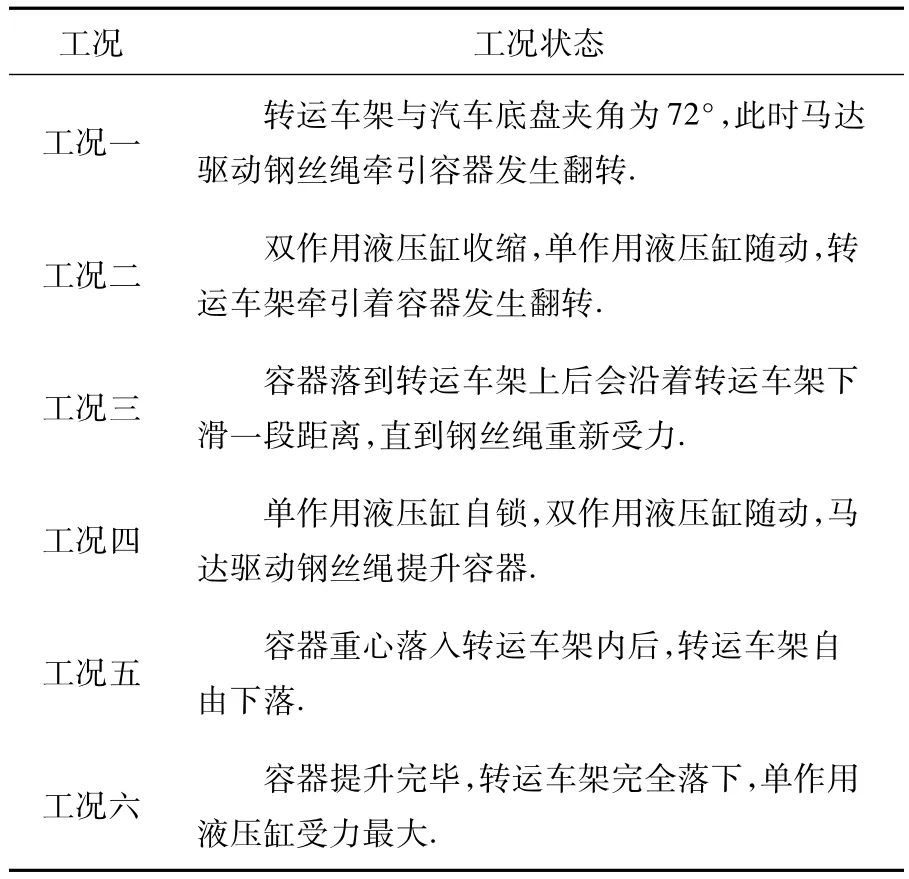

根据设计方案的技术要求提供的工作状态和工作载荷,转运设备的工作过程,大致可以分为六种工作状态.其中工况状态如表2所示.

表2 转运车架工作状态表

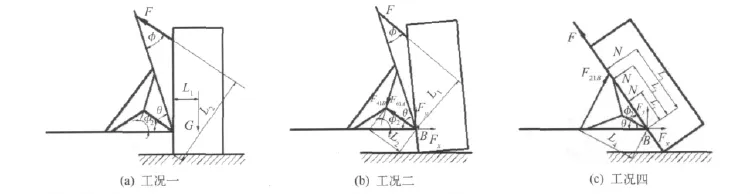

考虑到有限元分析的需要,经分析,第一、第二和第四种工作状态为危险工况,分别建立受力模型进行有限元分析.三种工况工作状态简化模型如图4所示.

图4 转运车架三种危险工况

2.3 施加载荷和约束

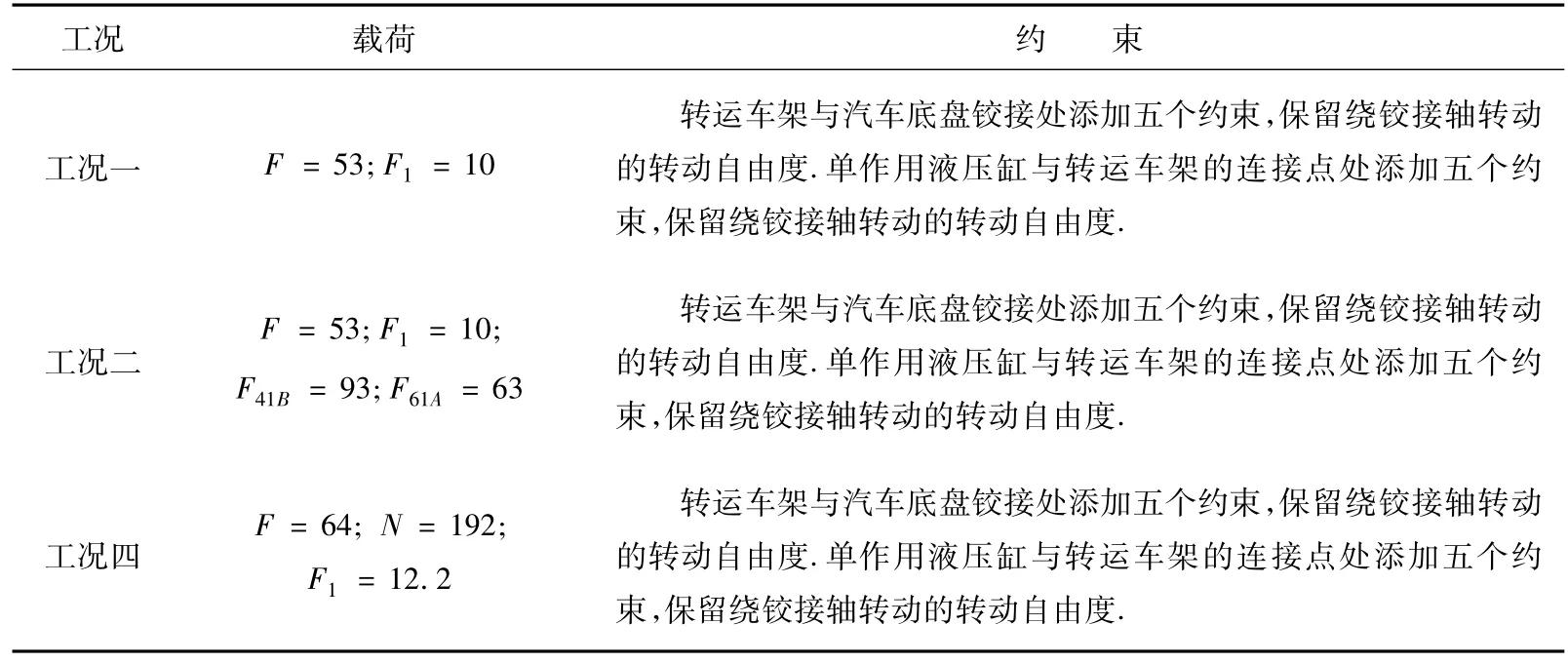

分别对三种工况条件下的转运车架建立静力学分析模型,得出的载荷和约束条件如表3所示.

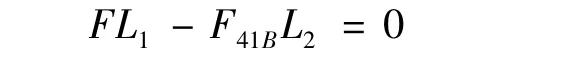

工况一,对A点取矩:

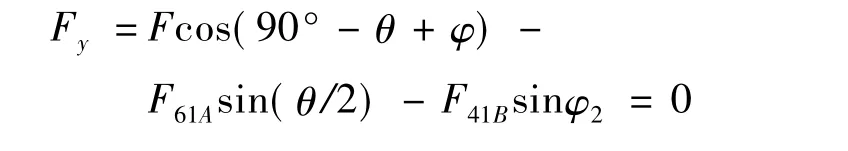

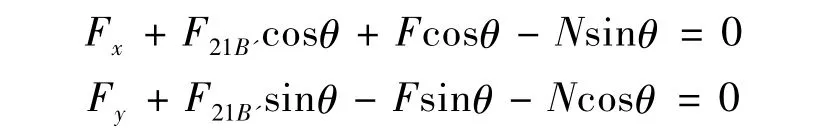

工况二,上翻转架的力平衡方程:

表3 三种工况条件下的载荷和约束

由力矩平衡,对B点取矩:

其中,F为钢丝牵引绳对容器的拉力,kN;F1为马达对底座的力偶,kN·m;F41B为上折叠架对翻转架的拉力,kN;F61A为双作用液压缸对翻转架底座的作用力,kN;F53C为下折叠架对汽车底座的拉力,kN;Fx为翻转架轴承x方向支反力,kN;Fy不翻转架轴承y方向支反力,kN;θ为上翻转架与汽车底盘的夹角;φ为钢丝牵引绳与上翻转架之间的夹角;φ2为上折叠架与汽车底盘之间的夹角.

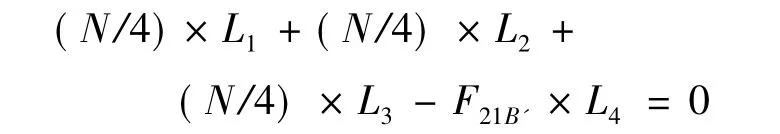

工况四,上翻转架的力平衡方程:

由力矩平衡,对B点取矩:

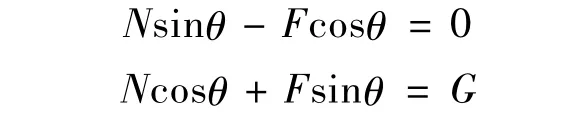

容器的力平衡方程:

各工况马达底座支反力偶F1由公式T1=T/i;T1=F1×L求得.

其中,i为传动机构的传动比,取i=3;T为外负载扭矩,kN·m;T1为马达输出扭矩,kN·m;L为马达底座螺栓的中心距,m.各工况力的计算结果如表3所示.G为容器自重和垃圾满载重量之和与动载系数K=1.1的乘积,取G=22 t.

3 分析优化结果

3.1 初始设计方案分析结果

转运车架初始有限元模型三种工况条件下的ANSYS有限元分析结果如表4.

表4 转运车架初始有限元模型的计算结果

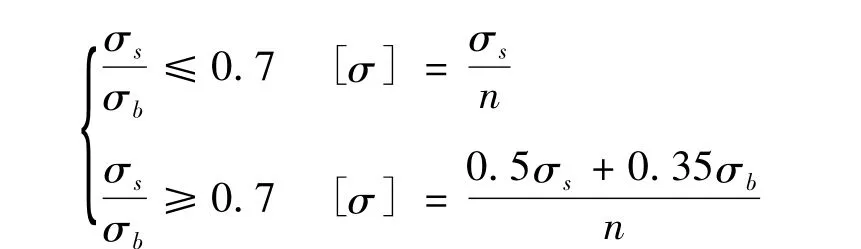

本文研究的转运车架主梁采用45钢,按第一类载荷组合计算时,安全系数取1.5,许用应力的计算公式[5]:

带入45 钢的 σs=355 MPa,σb=600 MPa,则得到45钢的许用应力[σ]=237 MPa.从表4可以看出,工况一条件下转运车架等效应力最大值远小于所选材料的许用应力值,位移变形不大,完全符合设计要求.工况二、四条件下转运车架的等效应力最大值均不出现在主梁,工况二条件下转运车架主梁的等效应力最大值为175 MPa;工况四条件下转运车架主梁的等效应力最大值为180 MPa,应力云图分别如图5、6所示.

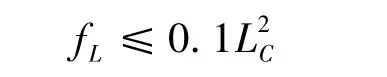

转运架主梁在工作时的挠度变形是比较大的,所以在设计时必须考虑主梁的刚度要求,以免产生过大挠曲变形妨碍正常工作.本文选用箱形伸缩式臂架的轮胎式起重机和汽车起重机的静刚度要求标准,对转运架主梁的静刚度进行设计.静刚度限制公式[6]:

其中,fL为最大静位移,cm;LC为转运架主梁长度,m;将已知数据LC=5.8 m带入上式得转运架主梁的最大挠度(最大位移)fL≤33.6 mm.

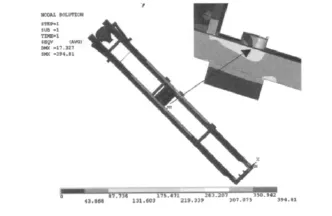

图5 工况二初始模型应力云图

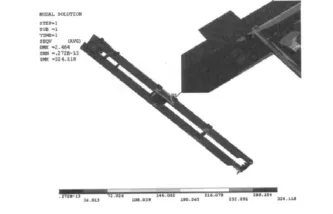

图6 工况四初始模型应力云图

3.2 转运车架主梁壁厚改进

根据以上三种工况的应力结果分析,转运车架的主梁应力有较大余量,有必要对其壁厚进行优化改进,以提高主梁材料的利用率.然后再对其他结构的壁厚进行优化改进,使整个转运车架的位移变形和应力达到工作设计要求.

3.3 改进后再分析结果

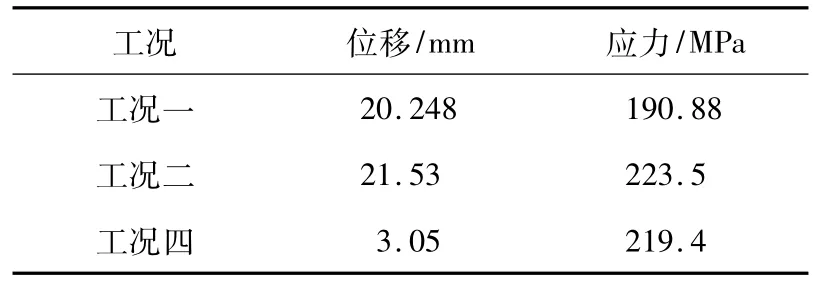

转运车架主梁壁厚优化为8 mm后,重新加载工况一、二、四的载荷和约束条件进行计算,得到转运车架最终方案的计算结果,如表5所示.

表5 转运车架计算结果(主梁壁厚8 mm)

工况二条件下,转运车架上的等效应力最大值为403 MPa不出现在主梁结构上,主梁上的最大等效应力为223.5 MPa,小于45钢的许用应力237 MPa的要求.应力云图如图7所示.

图7 工况二应力云图

工况四条件下,转运车架上的等效应力最大值为443 MPa不出现在主梁结构上,主梁上的最大等效应力为219.4 MPa,小于45钢的许用应力237 MPa的要求.应力云图如图8所示.

图8 工况四应力云图

4 结论

三种工况条件下转运车架主梁的最大等效应力同样满足设计要求,而且材料的力学性能得到了充分利用.转运车架主梁的应力和挠度(位移)情况如表6所示.工况二、四的应力云图如图7、8所示.

表6 转运车架主梁的最大应力(主梁壁厚8 mm)

为了得到以上计算结果,利用PRO/E软件建立了几何分析模型,使用Hypermesh对分析模型进行有限元前处理,最后使用ANSYS软件进行有限元后处理,根据不同的工况条件对转运车架进行结构的静强度和静刚度分析.根据分析计算的结果,对主梁壁厚进行改进,改进后重新利用Hypermesh、ANSYS进行分析计算,得到改进后的结构静强度和静刚度.通过结构改进,转运车架的质量从原来的 0.80 t降到 0.686 t,质量减少了15.3%,强度和刚度仍能满足设计要求.

[1]曹修生.翻转装箱式生活垃圾压缩中转设备研究[D].淄博:山东理工大学,2006:1-10.

[2]杨先海.城市生活垃圾压缩和分选技术及机械设备研究[D].西安:西安理工大学,2004:1-8.

[3]李楚琳,张胜兰,冯樱,等.HyperWorks分析应用实例[M].北京:机械工业出版社,2008.

[4]纪爱敏,彭铎,张培强,等.QY25型汽车起重机伸缩吊臂的有限元分析[J].工程机械,2003(1):20-21.

[5]徐格宁.机械装备金属结构设计[M].2版,北京:机械工业出版社,2009:38-39.

[6]胡宗武,汪西应,汪春生.起重机设计实例[M].北京:机械工业出版社,2009:205-207.