破/穿爆型串联战斗部隔爆装置设计与试验

李维

(海军驻重庆地区军事代表局,重庆 400042)

随着军事科技的发展,世界各国对高价值军事目标的防护越来越重视。虽然先进的钻地弹依靠高质量和高动能能够有效打击深入地下的目标,先进的半穿甲弹也能够轻易穿透30 ~40 mm 的船用钢板进入舰船内部爆炸,但由于破/穿爆型串联战斗部(MWS)具有较低着速和较大着角,能适应多种发射平台,近年来正受到越来越多的关注。

破/穿爆型串联战斗部的作战特点要求它具有较大药量的前级战斗部,以便对目标实施开孔/坑,便于后级战斗部的随进侵彻。随着前级装药量的增加,前级爆炸对后级战斗部装药的影响也更加凸现出来,对两级串联战斗部的隔爆能力提出了更高的要求。

本文通过理论分析和试验研究相结合的方法,对两级串联战斗部隔爆原理进行了验证,设计了一种适用于大药量前级的串联战斗部的隔爆装置。试验结果表明该隔爆设计在前级装药量较大的条件下能够为后级装药结构提供更好的保护。

1 隔爆装置设计原理

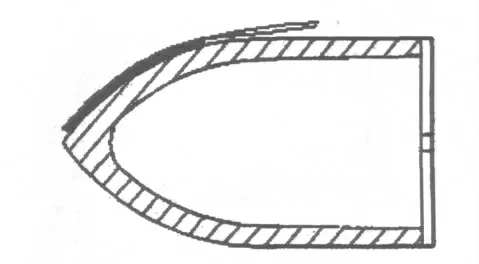

为减小前级起爆对后级装药的影响,首先要对前级装药进行优化设计,期望以最少的前级药量达到较为理想作战效果。通常,前级后端须采用船式收敛型装药结构,使得前级爆炸的爆轰产物沿壳体法线方向往外飞散,尽量减小对后级装药造成破坏。前、后级装药之间需有一定的空间距离,该距离的大小以前级装药爆炸产生的爆轰波压力不会破坏主装药结构、爆轰波到达后级装药壳体时其压力不会引爆后级装药、前级装药爆炸产生的破片/碎片不损坏后级壳体和装药结构为宜。在连接结构设计上应采用开放式连接结构,便于爆轰产物的飞散和泄压,起到对后级战斗部的保护作用。

1.1 隔爆距离估算

采用爆轰波传播时采用瞬时压力的计算法可估算主装药壳体头部受压情况。若前级采用TNT 炸药,装药量为7 kg,假定后级装药壳体入射压力在2.0 GPa 以下时装药无反应,计算过程为:

在爆轰近场,压力和爆轰产物的体积有关,即有[1]:

但考虑到前后级之间由刚性套筒连接,爆轰波衰减速度大大降低,可将爆轰近场的压力-体积关系简化为绝热膨胀,即

设装药为球形,则V∝R3。

式中:PM、V0、R0为瞬时爆轰压力(装药爆压)、装药体积、等效球形装药半径;Pk、Vk、Rk为k 时刻爆轰波阵前沿的爆轰波压力、爆轰产物体积、爆轰产物半径。

等效球形装药的半径R0约为101.5 mm,在估算中取后级主装药的入射压力小于等于2.0 GPa 进行计算,可求解得:Rk=215.3 mm。

隔爆距离即为这2 个半径的差值:

即当前、后级装药距离大于或等于113.8 mm 时,前级装药爆炸形成的爆轰波到达后级装药壳体时,其超压已衰减至2.0 GPa以下,可以保证主装药安定。考虑到前级爆炸产生破片可能会对后级装药造成伤害,这个距离还应加长,而且也应随着前级装药的增加而进一步加长(如当前级装药量为20 kg 时此距离为161.3 mm),但是在总体设计上总是希望尽量减小两级装药之间的距离,因此需要加隔板防护或将爆轰波向其他方向引导以减小主装药受到的压力。

1.2 隔爆装置原理设计

在隔爆装置设计上,国内目前应用比较成熟的是串联反坦克弹上的隔爆设计,其基本原理是在两个装药之间装上一个连接套筒,套筒中部设置防护锥,其作用是在前级装药爆炸时为后级战斗部保留足够的炸高和聚能射流的飞行通道。套筒和防护锥的材料多采用硬质塑料或低密度低强度的易碎金属,国外公开的专利中也有采用高强度的复合材料作为套筒和防护锥材料的[3]。

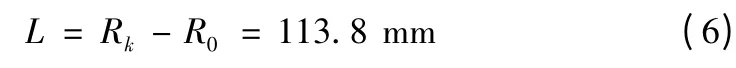

在此基础上设计的隔爆装置是在连接套筒侧壁上开了许多孔,使爆轰波向其他方向扩散。当前级装药起爆时,一部分高压气体从连接套筒上的孔向侧面扩散出去,另一部分沿着锥形防护板表面向外流去,只剩下很小一部分爆轰波向后级装药方向传播。隔爆装置原理见图1。

图1 隔爆装置原理示意图

2 隔爆装置结构设计

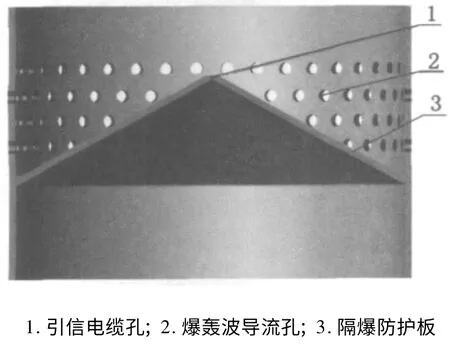

针对某串联战斗部前级装药量较大的情况,分析认为对后级装药安定性产生影响的不仅仅是爆轰波,还包括前级装药爆炸产生的破片。为更好保护后级弹体不受影响,所采用的防护锥材料应具有较高的强度和良好的延展性,在阻挡前级爆炸产生破片的同时利用其被压垮时的吸能效应消耗爆轰波的能量。根据相关设计原理,在外壳上开泻压孔可以对前级爆轰波进行卸载,减小后级装药受到的爆轰波冲击。考虑到防护锥本身在前级装药爆炸作用下也会产生破片,设计中在防护锥与后级装药之间填充了缓冲材料,降低防护锥本身形成的二次破片的速度,加强对后级装药的保护。根据上述原则,设计了隔爆装置,其结构见图2。

图2 隔爆装置结构示意图

3 试验验证

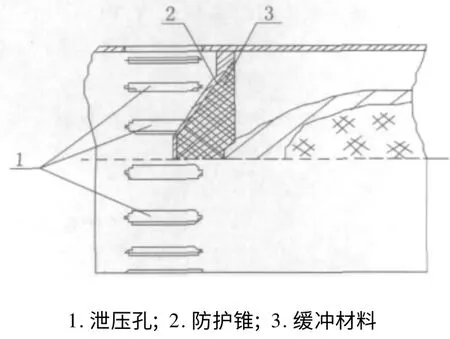

依据图1 所示的隔爆装置原理设计了隔爆装置试验件。为对比防护锥、泄压孔和填充材料对隔爆的贡献,分别设计了如图3 所示的4 种试验件,其状态分别是空气隔爆、防护锥隔爆、防护锥加泄压孔隔爆、防护锥加泄压孔加缓冲材料隔爆。其中:4 种试验件的前级装药量相同(装药量为2.0 kg,装药爆压28.6 GPa),前后级距离均相同;试验件2 ~4 中,防护锥采用一定厚度的低碳钢;试验件4 中的缓冲材料为海绵橡胶板。

图3 试验件隔爆装置示意图

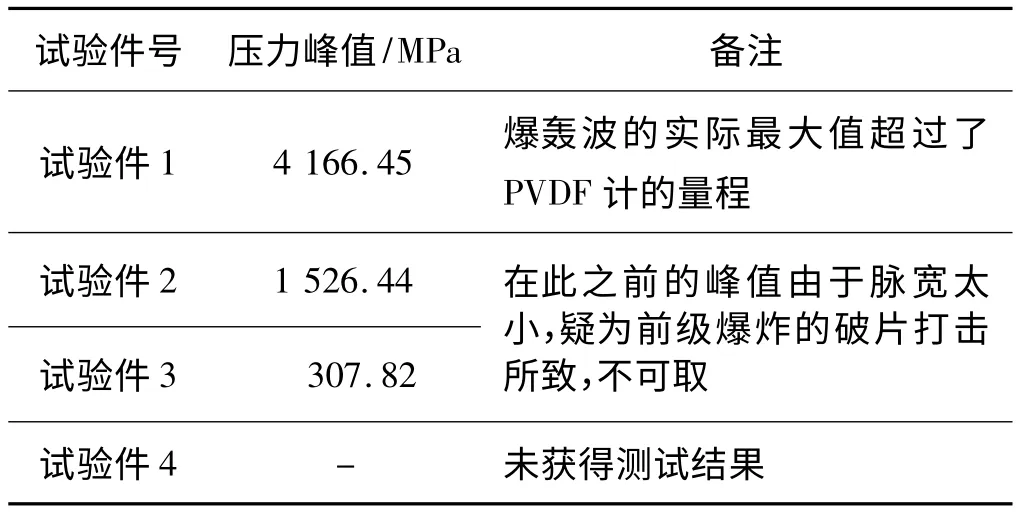

试验中采用PVDF 压力传感器对试验件后级装药头部在前级爆炸过程所受的压力进行了测量(压力传感器布置位置见图4)。表1 列出了试验测试获得的冲击波压力的时间历程,后级装药头部所受压力与时间曲线如图5 所示。

图4 PVDF 计安装位置示意图

根据式(5)计算,在试验件前后级的隔爆距离条件和空气隔爆条件下,后级装药壳体头部的爆轰波压力为8.87 GPa,而试验中由于测量装置的实测上限值为4.17 GPa,根据简单差值估算,实际爆轰波压力超过8 GPa,可见对文献[1]中公式的修正是符合实际情况的。由表1 的测量结果可知,设计中采用的泄压孔和防护锥的使用都达到了预期的目的。试验件2 ~3 相比试验件1,隔爆设计较好地降低了后级装药壳体头部的爆轰波超压值。

表1 后级弹体头部压力测试结果

从试验结果来看,大药量的前级装药爆炸产生了大质量的破片,具有较大的动能,能对后级装药壳体头部造成破坏。但在试验件的防护锥与后级装药壳体之间增加填充材料阻挡后,可以看到后级装药壳体表面被破片打击的情况得到明显改善(见图6)。

图6 试验后的头部对比

通过对试验结果进行分析,得到以下几点认识:

1)防护锥和泄压孔同时采用可明显降低后级装药头部的爆轰波压力。

2)在防护锥不能完全阻隔前级破片的情况下,在防护锥和后级装药之间填充缓冲材料可显著降低前级破片的打击强度。

3)通过适当的结构设计,使泄压孔、防护锥和填充材料的组合能确保后级装药在大药量前级聚能装药爆炸条件下的安定性,同时保证壳体安全。

4 结束语

通过对大药量前级条件下两级串联战斗部隔爆装置开展理论分析、结构设计,并进行了对比试验。试验结果表明该隔爆结构可适用于前级装药量较大的两级串联战斗部,较好地降低前级爆炸对后级战斗部弹体结构和装药安定性的影响。该研究可为破/穿爆型串联战斗部研制提供参考。

[1]北京工业学院八系.爆炸及其作用:下册[M].北京:国防工业出版社,1979.

[2]廉振江,孟宛枫. 破甲- 爆破两级串联战斗部原理设想[C]//第三届航空弹药学术交流会论文集.宁波:[出版者不详],1993.

[3]唐庆. 串联战斗部轻型爆炸防护板[J]. 弹箭技术,1996(1):44 -45.

[4]汤荣芳,刘志学. 两级串联弹头极其技术要点[M]. 北京:中国航天科技集团公司信息研究所,1999.

[5]于世英.串联装药战斗部设计理论的探讨[J]. 弹箭技术,1993(4):10 -17.

[6]胡波,刘荣忠.某型破片式战斗部仿真数据分析[J].四川兵工学报,2011(5):28 -29.