激光供能微型GaAs电池

梁存宝, 肖志斌, 杜永超

(中国电子科技集团公司第十八研究所,天津 300384)

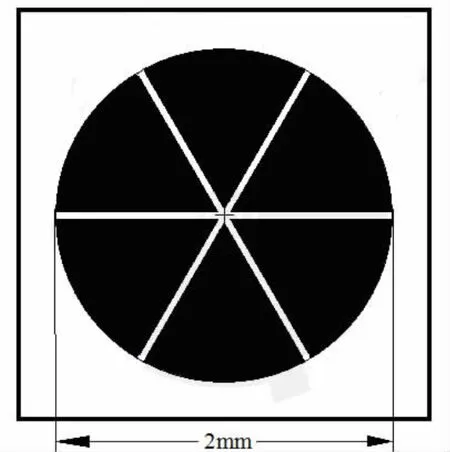

激光供能是一种新型的能量传输方式,在许多特殊的场合,激光供能具有不受无线电波和电磁干扰、不受电源干扰、质量轻、安全等特点,在电力、无线通信、医疗、航空航天、国防等领域都有广泛的潜在应用价值。随着工业技术的发展、微MEMS系统等级的不断提高以及国防科技和工业生产的需要,传统的电磁式电流互感器因为存在潜在的失效危险、超高压情况下的难以解决的绝缘问题和高频响应特性差的问题、以及易受电磁干扰等问题,已经难以满足科技发展的要求。在此背景下,我们研制了这种微型光电器件。结合实际应用,由于受限于激光斑点的大小,激光供能微型GaAs电池(以下简称为微电池)受光集中于Ф=2 mm的圆斑上,电池尺寸控制在2.2 mm×2.2 mm,在受光区域内串联6个单元电池,以使电压达到6 V的应用效果。在材料的选取上,我们选择了GaAs作为衬底材料,采用了具有特殊结构的单色光外延结构,采用化学腐蚀隔离或干法刻蚀的技术方法,将电池分割成6个单元电池,并将6个单元电池的正负电极首尾相连结,达到串联的目的。其技术难点在于隔离和器件制作工艺。

本文介绍了这种串联6个单元电池的微型GaAs电池(见图1),采取了一些关键技术,使其电特性大幅提高。

图1 微电池外观结构示意图

1 微电池的制备

1.1 微电池外延结构设计

基于单色光的GaAs太阳电池外延结构,在红外波段(波长790~850 nm)有较好的光谱响应,见图2。

由于采用了GaAs衬底材料,在光照条件下,特别是在高倍光强的激光照射下,单元电池间的底部漏电十分严重,因此我们设计了具有底部特殊结构的外延结构。图3为微电池结构示意图。

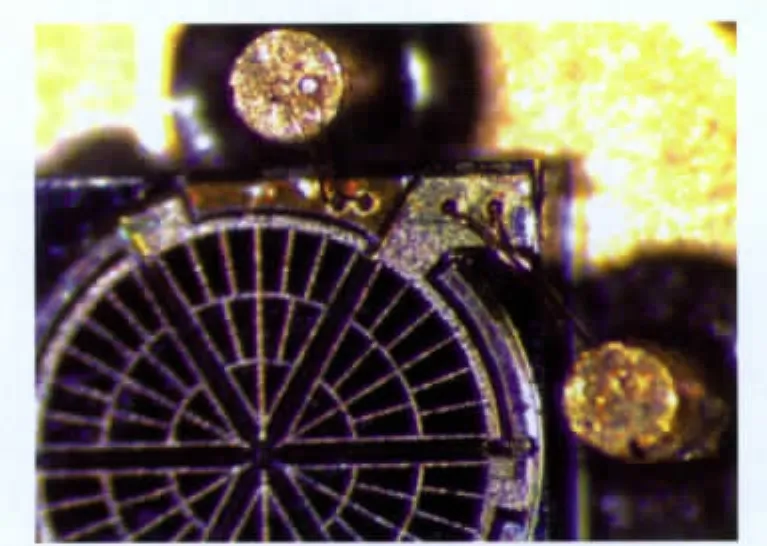

1.2 上电极结构和图形设计

在大功率激光器的照射下,微电池表面将会产生大量光生的带电粒子,因此,短路电流的指标也是衡量微电池性能好坏的重要参数之一。而上电极对其短路电流的贡献尤为突出,作为上电极的设计首先是密栅,但上电极却占用有效的光照面积,在设计上须平衡两者的关系,因此上电极的结构和图形设计是微电池整体设计的重要组成部分。

在上电极材料的选取上,我们采取了Au-Ag-Au的上电极蒸镀结构;图形设计上,表面平均分布了线宽为7 μm的细栅,并保证上电极占用有效光照面积不超过13%(通过测算实际为 12.97%)。

1.3 隔离工艺

单元电池之间的需要做隔离措施,即隔离槽(见图3)工艺。这里我们选用湿法腐蚀的化学腐蚀方式。

为配合单元电池电极互联工艺,采用了绝缘性能较好的隔离胶作为隔挡层。

1.4 制备的微电池样品

经过多道器件工艺后,制得微电池的样品如图4所示。

2 结果和讨论

测试原理图如图5所示。

输入条件:波长为830 nm,JDSU激光器,激光器输出光功率大约130 mW。

测试结果:开路电压达到5.94 V,最佳功率点处电压为4.47 V,电流为9.82 mA,效率为33.77%。

为了更好的体现出增加特殊外延结构后和电池老化工艺对电池电性能的贡献,我们比较了这三种状态下的电性能测试结果(见表1),表1比较了增加绝缘的外延结构前和增加反结外延结构后老化前后的三种样品。

图4 微电池样品

图5 测试原理图

表1 反结前后及老化前后电性能测试结果

由表1所示结果,最佳功率点处的电压特性偏低,正常情况下应该有6 V的工作电压,同时开路处的短路电流也偏大,这都表明有漏电的发生。漏电的表现形式有几种情况:P-N结的质量,表面复合和边缘漏电等等;而对于微电池的单元电池外部结构和繁杂的制作工艺来说,最可能发生的是底部漏电和边缘漏电。对于底部漏电,由于增加了底部绝缘的外延结构,从表1中不难看出采用特殊外延结构后的测试结果来看,还是取得了很好的效果。

而对于边缘漏电,即槽壁的漏电以及基区和上表面断层处的漏电,主要取决于实现隔离槽的工艺方法和工艺水平。其实现方式有两种,一种是化学湿法腐蚀方法,另一种是干法刻蚀。图6是两种工艺的隔离槽图形。两种制槽工艺各有优缺点,化学腐蚀工艺后的槽壁无污染,减小了电池边缘漏电,而且工艺处理简单,通过光刻后用腐蚀液处理即可,其缺点是槽宽侧蚀严重,不仅对后道工序处理造成影响,而且大大占用了有效光面积,此外,湿法腐蚀还表现出各向异性,见图7;对于干法刻蚀,采用Cl2/H2作为ICP刻蚀气体,系统全面地研究了ICP刻蚀InP系材料时关键工艺参数的刻蚀损伤,得到了一种损伤低、形貌良好的隔离槽的制作方法[1],具有很好的选择性、重复性、均匀性以及各向同性等优点,缺点在于对材料会产生损伤,刻蚀过程中,粒子会沿着材料晶向隧穿从而引入非辐射复合中心,这些大量的非辐射复合中心会大大增加载流子的散射几率,减小载流子寿命,从而影响到微电池的电学性能。

图6 两种工艺下的隔离槽图形(注槽深10 μm)

图7 湿法腐蚀不同方向腐蚀图

电池的老化工艺对转换效率的贡献也是很大的,增加了3%以上。老化工艺有两个方面的优点,一是由于在工艺上采用了绝缘胶,通过老化,其绝缘性能大大提高,进而增加了单元电池间的隔离效果;二是老化后金属和非金属形成了合金态,降低了内阻。

此外,在测试过程中,微电池也表现出温度的大幅升高,而高温对芯片等电子元器件有极大影响,随着温度的提高,电池的性能也逐渐降低。此现象表明其串联内阻较大,主要体现在一是电极的蒸镀质量上,可能存在细栅有断裂的地方;二是由于我们的微电池互联电极是直接蒸镀在绝缘胶上,可能存在断层的问题。减小微电池的厚度可以大大增加其散热的效果,也是提高电性能必要的手段之一。

3 结论

(1)通过增加绝缘外延结构的微电池,可以大大降低单元电池间底部漏电的可能性,对改善其电性能大有收益;(2)采用隔离槽制备工艺和PI胶相结合的应用技术,并经过充分老化工艺后,微电池的电性能会有很大的提高;(3)漏电问题仍旧存在,需要在电极结构设计和互联处理工艺上加以改进,解决好了漏电问题,是微电池成功制备的关键。

[1]JIANG S,DONG L,ZHANG R K,et al.Processing parameters optimization of Cl2/H2ICP etching and its used for the fabrication of 1.55 μm DFBlaser[J].Journal of Optoelectronics Laser,2009,20(5):583-586.