大跨度悬索桥鞍座出口处主缆的二次应力

严 琨,沈锐利,闫 勇

(西南交通大学土木工程学院,四川成都610031)

目前对于悬索桥主缆的分析理论,是建立在主缆是完全柔性、且沿长度方向几何特性不变的基础之上[1-2],但是实际上主缆的弯曲刚度在大跨度悬索桥的精细化分析中不可忽略[3]。悬索桥主缆的弯曲应力(二次应力)相对于主缆一次应力来说较小,但是随着悬索桥跨度的不断增大,主缆的直径和刚度也相应地加大,特别是悬索桥主缆的最大弯曲发生在引起最大角度变化的索鞍附近区域内,因此了解这部分主缆的二次应力对大跨度悬索桥的设计和安全运营都具有重要意义。

早在现代悬索桥的建造初期桥梁建设者就对主缆在加劲梁架设过程中的二次应力进行了实测[4]。在20世纪60~80年代悬索桥建设的高峰期,美国和日本均对悬索桥主缆的二次应力进行了一系列的理论[5]和实验研究。在近20年来国内大跨度悬索桥的迅猛发展,使得主缆二次应力成为悬索桥研究的热点问题,包括对主缆二次应力的现场实测[6]以及理论计算[7-10]。这些研究对悬索桥主缆二次应力的计算方法和实际数值,从理论和实测两方面开展了工作。但是采用不同的假设条件所建立的计算方法得出的主缆二次应力有一定的差别。笔者将采用不同的分析方法对鞍座出口处主缆的弯曲应力进行计算,并与文献[6]的实测结果进行比较,同时对悬索桥索鞍出口处主缆在恒载和活载作用下的二次应力和安全系数进行讨论。

1 索鞍出口处主缆二次应力的计算方法

式中:R为钢丝的弯曲半径;r为钢丝的半径;E为钢丝的弹性模量。

但是,当靠近桥塔处的索夹紧固后,即使索鞍出口至第1个索夹之间的钢丝能自由滑动,钢丝的变形也受到这一区间的约束(即认为主缆钢丝在索鞍的切点处和索夹内不能滑动),这时主缆钢丝的不均匀伸长以及钢丝的弯曲会产生二次应力。

1.1 考虑索夹约束、钢丝全滑移的简化计算方法:方法1

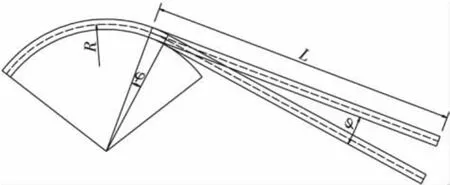

假设变形开始状态,主缆与索鞍切点到第一索夹之间近似为直线,当荷载作用下主缆发生变形时,上述直线将绕索鞍发生转动,由于索夹的紧固,索夹截面的钢丝不会发生相对位移,同时由于摩擦作用,近似认为主缆和索鞍原切点截面的钢丝也无相对滑移,则主缆转动引起的上下层钢丝的形状长度改变将由钢丝的弹性变形来适应,也就产生了主缆二次应力。

假定钢丝之间可完全自由滑移,则索鞍出口至索夹之间单根钢丝的应力在全长范围内是均匀的,采用图1的计算图示,那么主缆钢丝的弯曲应力为:

悬索桥在恒载和活载作用下,主缆的形状会发生改变。在索鞍出口处,如果主缆钢丝绕鞍座曲线的转动不受其它约束作用,并且钢丝可以自由伸缩,比如在主缆索股架设阶段,钢丝中的弯曲应力可根据式(1)进行计算:

式中:d为主缆的直径;L为主缆从索鞍出口到第一个索夹间的长度;Δφ为主缆的转角。

图1 鞍座出口处主缆二次应力的计算Fig.1 The first segment of the main cable near the saddles

1.2 考虑索夹和主缆刚性影响的计算方法:方法2

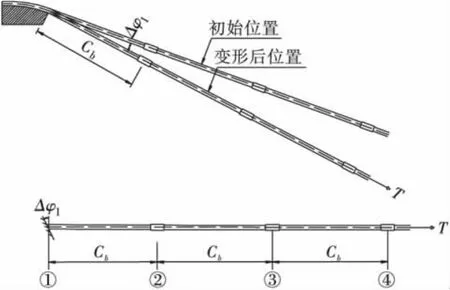

对于悬索桥来说,主缆的最大弯曲发生在引起最大角度变化的索塔附近区域内。Gimsing[11]将索塔附近的主缆做了适当的假设并简化为如图2的模型。

图2 荷载作用时主缆的变形Fig.2 Deformation of main cable when loading

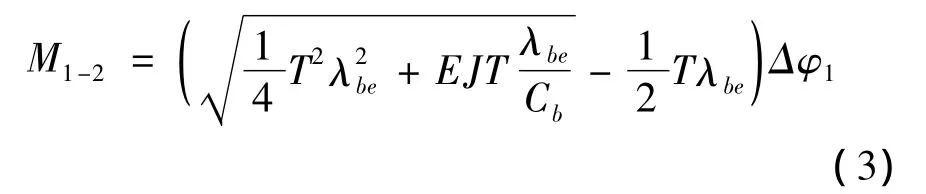

在靠近索鞍的第1段缆索内的弯矩M1-2为:

因此,索鞍出口处缆索角度变化产生的次应力计算公式用式(4)表示[11]:

式中:T为主缆轴力;J为主缆的抗弯惯性矩;λbe为索夹的有效长度;Δφ1为索夹出口处的角度变化值;Cb为索夹之间的距离;d为主缆直径。

同时Gimsing[11]认为发生在索鞍和第一个索夹之间的主缆弯矩通过一些索夹时很快衰减下去,靠近索鞍的第1段主缆承担了主要的由变形引起的主缆弯矩。

1.3 多层主缆的二次应力计算方法:方法3

悬索桥主缆是由很多根钢丝组成的,可以将主缆分为垂直于弯曲平面的很多层,每一层之间在主缆弯曲时产生剪力并可能产生滑移。对于鞍座附近无缠丝的主缆,Wyatt[5]将主缆截面转化为全截面为2aS×2aS的方形截面,每一层厚度为2h,截面积2h×2aSj,其中j为截面的充实率,层数为2q。第p层在距主缆端Lp距离处滑移(图3)。

图3 多层主缆模型Fig.3 Multi-layer model of the main cable

第p层和第(p+1)层的应力差(忽略曲率变化的影响)为:

各层产生的“拉应力”最大值出现在最外层,Wyatt[5]通过推导,将各层的应力差进行累加即可得到:

式中:S为钢丝之间的极限摩擦剪应力;E为钢丝的弹性模量;Ψ1为主缆端部的转角;q为主缆的半层数;Lu为鞍座到端索夹之间没有缠丝部分的长度;Lq为主缆滑移区域总长度。

在Wyatt[5]的推导过程中,没有考虑到主缆在变形过程中的曲率变化的影响以及端索夹对主缆的紧固作用。

1.4 鞍座出口处主缆二次应力的验证

对于前面介绍的3种鞍座出口处二次应力的计算方法,由于假设条件各不相同,其计算结果必然存在差异。舟山西堠门大桥悬索桥的跨径布置为578 m+1 650 m+485 m,文献[6]对悬索桥在钢箱梁吊装过程中索鞍附近主缆的弯曲应力进行了实测。

下面对前述的3种方法计算得出的弯曲应力与文献[6]的实测结果进行比较。其中采用方法3计算主缆的二次应力时,钢丝之间的极限摩擦剪应力取实验测试值,实验测试值为0.031 4 ~ 0.694 MPa[12],由于钢梁吊装过程中主缆未缠丝,在这里取下限S=0.03 MPa进行计算。鞍座出口处的主缆弯曲应力测试值与计算值见表1。

表1 鞍座出口处主缆弯曲应力测试结果与计算值Table 1 Bending stress test results and calculated values of the main cable /MPa

从表1中可以看出采用应变片测试的主缆二次应力要较采用钢弦应变计测试的结果小。在梁段吊装过程中,计算得到的端主缆的转角相差不大,那么在每个梁段吊装时产生的二次应力应该相差不大,应变片的测量值离散性较小,而钢弦应变计测试结果的离散性较大。从计算值与测试值的对比中可以看出,3种计算方法所得到的主缆弯曲应力较为接近,且介于应变片测试结果和钢弦应变计的测试结果之间。说明在钢梁吊装过程中,由于主缆端部的转角较小,钢丝滑移和端索夹对主缆二次应力的影响很小,3种方法均可用来计算索鞍出口处主缆在梁段吊装过程中的二次应力,但是就其计算的复杂性来说,方法1最为简单,方法3最为复杂。

2 鞍座出口处主缆的二次应力及其安全系数

2.1 鞍座出口处主缆在恒载和活载作用下的二次应力

悬索桥主缆从空缆状态经过安装索夹、吊装加劲梁等施工阶段,最终到成桥状态,并且在汽车荷载和温度荷载的作用下,鞍座出口处的主缆发生较大的转角。由于索鞍出口到端索夹之间主缆并未缠丝,因此方法1仍然适用于汽车荷载作用下端主缆的次应力计算。

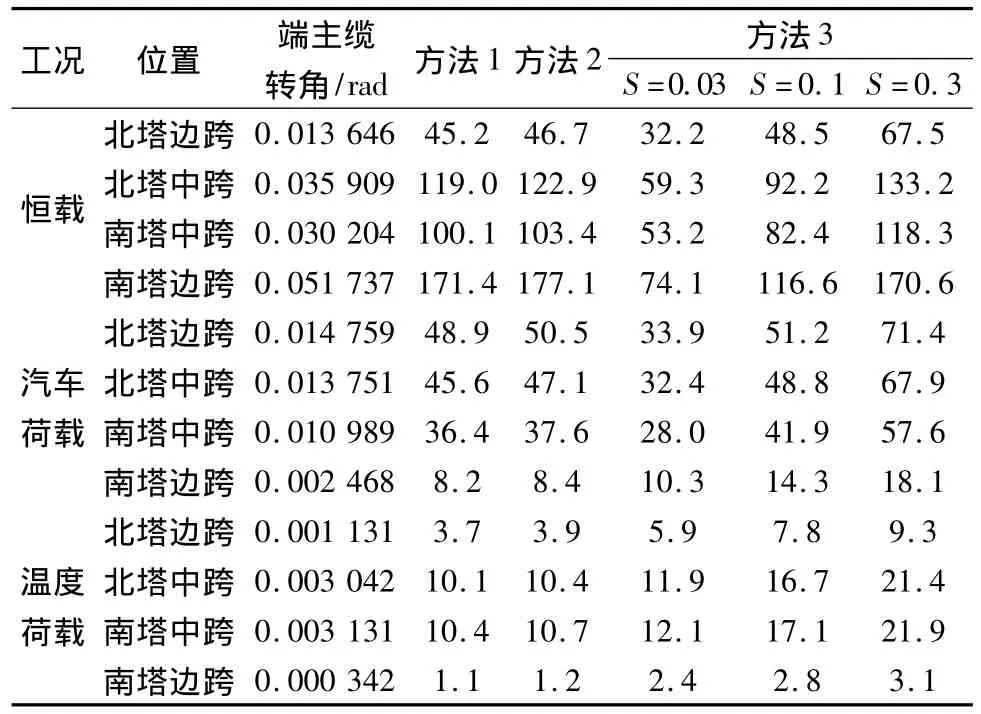

下面采用3种方法对悬索桥在恒载、汽车荷载和温度荷载作用下鞍座出口处主缆的二次应力进行计算,端主缆的转角为在荷载作用下主缆的最大变形所产生的转角。其中采用方法3计算二次应力的过程中与主缆钢丝之间的极限摩擦剪应力有关,而在主缆轴力的增大将引起极限摩擦剪应力随之增大,钢丝之间的极限摩擦剪应力是一个动态变化的过程,由于索鞍到端索夹之间主缆不缠丝,在这个过程中分别取S=0.03 MPa和S=0.1 MPa进行计算,并且同时取一个较大值S=0.3 MPa进行计算作为对比,结果见表2。

表2 鞍座出口处主缆的二次应力Table 2 Secondary stress of the first segment of main cable near the saddles /MPa

从表2中可以看出,方法1和方法2的计算结果接近,这两种方法均认为索鞍出口到端索夹之间的主缆在变形过程中仍然保持平截面,计算得到的二次应力为该索段的平均值。方法3中将主缆截面钢丝分为若干层,并考虑了各层之间可能发生的滑移和层间剪力的影响。在方法3中取不同的极限摩擦剪应力分别进行计算可以看出,在主缆的转角较大的情况下,由于钢丝之间滑移的影响,计算得到的主缆二次应力要较前两种方法的计算结果小;在主缆转角较小的情况下,由于方法3中计算的二次应力为钢丝的弯曲应力和钢丝之间的摩擦力之和,在取较大的极限摩擦剪应力时,其计算值要较前两种方法大。主缆在恒载和汽车荷载作用下,鞍座出口处主缆的变形较大,且鞍座到端索夹之间的主缆不缠丝,钢丝之间必然会发生滑移,那么可以认为按照第3种方法计算得到的鞍座出口处主缆二次应力更为接近实际情况,但是极限摩擦剪应力的取值需要结合实际情况来确定。

2.2 鞍座出口处主缆的安全系数

在悬索桥主缆设计中,通常只考虑各丝股均匀拉伸的一次应力,而把丝股局部弯曲和不均匀拉伸产生的二次应力用一个安全系数来概括,目前一般采用不低于2.5的安全系数。在计算主缆考虑了二次应力时的安全系数中将主缆的抗拉强度取2.5的安全系数之后作为主缆的一次应力,那么累加上述恒载、汽车荷载和温度荷载所产生的二次应力即可得到考虑二次应力以后主缆的安全系数,计算结果见表3。

表3 鞍座出口处主缆的安全系数Table 3 Safety factors of the first segment of main cable near saddles /MPa

从表3中可以看出,在计入了主缆的二次应力以后,计算得到的鞍座出口处主缆的安全系数基本上能够达到2.0以上。通常鞍座附近主缆的一次应力是最大的,并且这个位置由于主缆变形所产生的二次应力也较大,因此鞍座出口处主缆的安全系数基本可以看做是整个主缆的安全系数。

3 对鞍座出口处主缆二次应力的讨论

索鞍出口处主缆受到很大的轴力和因主缆变形所产生的弯矩的作用,因此这部分主缆的一次应力和二次应力均较大,安全系数也较低,因此有必要减小此处主缆的二次应力以提高安全系数。

1)如果在鞍座和端索夹之间的主缆不缠丝,这样可以显著降低主缆钢丝之间的极限摩擦剪力,对减小主缆的二次应力非常有利。

2)施工中如果采用从跨中向桥塔吊装加劲梁,并且将靠近索鞍处的索夹在后期紧固,则由于钢丝之间自由滑移的长度大,这种情况下恒载在索鞍出口处产生的二次应力在一定程度上可以得到释放。

3)在恒载作用下,除索鞍处主缆发生转角外,索夹本身也会发生转动。实际的应力计算应是这两部分的叠加。但是悬索桥主缆索夹按照成桥线形设计其倾角,恒载作用下从空缆变化到成桥状态时,最终存在于索夹中的转角基本可以忽略不计,因此可以不计索夹转动产生的局部弯曲应力。

4)如果汽车荷载作用位置位于靠近索鞍的第1根吊索,索鞍处主缆的转角将引起主缆上缘应力增大,下缘应力减小,而索夹处的转动引起主缆次应力则相反,因此如果钢丝之间能完全滑移,叠加的结果是次应力减小。一般说来,索夹转动的角度比较小,因此索夹转动对端主缆次应力的影响较小。

5)通常靠近鞍座的端索夹主要是用于紧固主缆而不悬挂吊索,如果增大端索夹和鞍座的距离,那么随着鞍座出口处主缆无缠丝的长度的增加,主缆的二次应力会随之减小。

4 结论

通过计算索鞍出口处主缆的二次应力和安全系数,并进行了讨论,可以得出以下结论:

1)鞍座出口处主缆的二次应力受到主缆变形过程中钢丝滑移、钢丝之间极限摩擦剪力的变化、主缆与鞍座切点变化、主缆曲率变化以及端索夹转动等因素的影响,鞍座出口处主缆二次应力的计算需将上述各因素考虑进去。

2)对于文中的3种计算方法,在端主缆变形较小时,比如钢梁吊装过程中,其二次应力的计算数值均能够与测试值较好的吻合,但是在端主缆变形较大时,比如恒载和汽车荷载作用时的累积次应力,主缆的变形使钢丝之间产生滑移对主缆二次应力的影响不可忽略,并且需要将主缆轴力增大对钢丝间极限摩擦剪力的影响考虑进去。

3)在计入了二次应力之后,鞍座出口处主缆的安全系数可以达到2.0以上,并且在施工过程中采取合理的施工方案、增大端索夹与鞍座之间的距离、端索夹晚紧固、端主缆不缠丝等措施可以适当减小这一位置处的二次应力。

[1]沈锐利.悬索桥主缆系统设计及架设计算方法研究[J].土木工程程学报,1996,29(2):2 -9.Shen Ruili.Calculation methods for design and erection of cable curve of suspension bridge [J].Journal of Civil Engineering,1996,29(2):2-9.

[2]唐茂林.大跨度悬索空间几何非线性分析与软件开发[D].成都:西南交通大学,2003.

[3]严琨,沈锐利,唐茂林.大跨度悬索桥主缆抗弯刚度模型试验研究[J].建筑科学与工程学报,2010,27(3):41 -46.Yan Kun,Shen Ruili,Tang Maolin.Model experiment study on bending stiffness of main cable of long-span suspension bridge[J].Journal of Architecture and Civil Engineering,2010,27(3):41-46.

[4]Dana A,Anderson A,Rapp G M.George Washington Bridge:design of superstructure[J].Transactions,America Society of Civil Engineering,1933,97:108-140.

[5]Wyatt T A.Secondary stresses in parallel wire suspension cables[J].Transactions,America Society of Civil Engineering,1963,120:37 -59.

[6]田越.大跨度悬索桥主缆弯曲应力试验研究[J].钢结构,2009,24(5):8-12.Tian Yue.Study on bending stress of main cable in long-span suspension bridge[J].Steel Construction,2009,24(5):8 -12.

[7]林长川,许宏亮,罗喜恒.悬索桥主缆的二次应力[C].广东:第十一届全国桥梁学术会议,1994:392-397.

[8]张伟,潘方.悬索桥主缆的次应力分析[J].郑州大学学报:工学版,2005,26(4):29-33.Zhang Wei,Pan Fang.Secondary stress analysis of the main cable of suspension bridges[J].Journal of Zhengzhou University:Engineering Science,2005,26(4):29 -33.

[9]林坤.考虑分层滑移的斜拉索弯曲应力分析[D].重庆:重庆交通大学,2008.

[10]聂利芳.悬索桥主缆二次应力分析与研究[D].成都:西南交通大学,2010.

[11][丹麦]尼尔斯J·吉姆辛.缆索支承桥梁——概念与设计[M].2版.金增洪,译.北京:人民交通出版社,2002.

[12]中国铁道科学研究院铁道建筑研究所.特大跨径钢箱梁悬索桥主缆钢丝间摩阻力试验研究[R].北京:中国铁道科学研究院铁道建筑研究所,2010.