充压止水弧门变形控制及面板整体加工技术

田文恒

(中国水利水电第十工程局有限公司机电安装分局,四川都江堰611830)

1 充压止水弧门的特点及工作原理

充压止水弧门通常为潜水深孔弧门具有水头高,闸门制造难度大,技术含量高等特点。充压止水弧门主要由门叶结构、支臂结构、支铰装置、侧水封座、顶水封座、底止水座、充压水封、充压水封液压控制系统等部分组成。充压水封固定在水封座上,充压水封在液压系统的水压作用下,水封伸出并紧压到弧门面板实现止水。

充压水封止水的工作原理:充压水封是在液压系统的控制下实现伸出或回位的。当弧门全关闭后,充压水封在液压系统水压作用下伸出,压紧弧门面板实现止水;弧门开启前,液压系统动作,卸去作用在充压水封上的水压,充压水封缩回,与弧门面板分离,之后开启弧门。按此循环,弧门关闭后伸出充压水封实现止水,弧门开启前先卸压缩回充压水封,再开启弧门。

2 老挝南立1-2水电站泄洪兼导流洞弧门特性及制造工艺分析

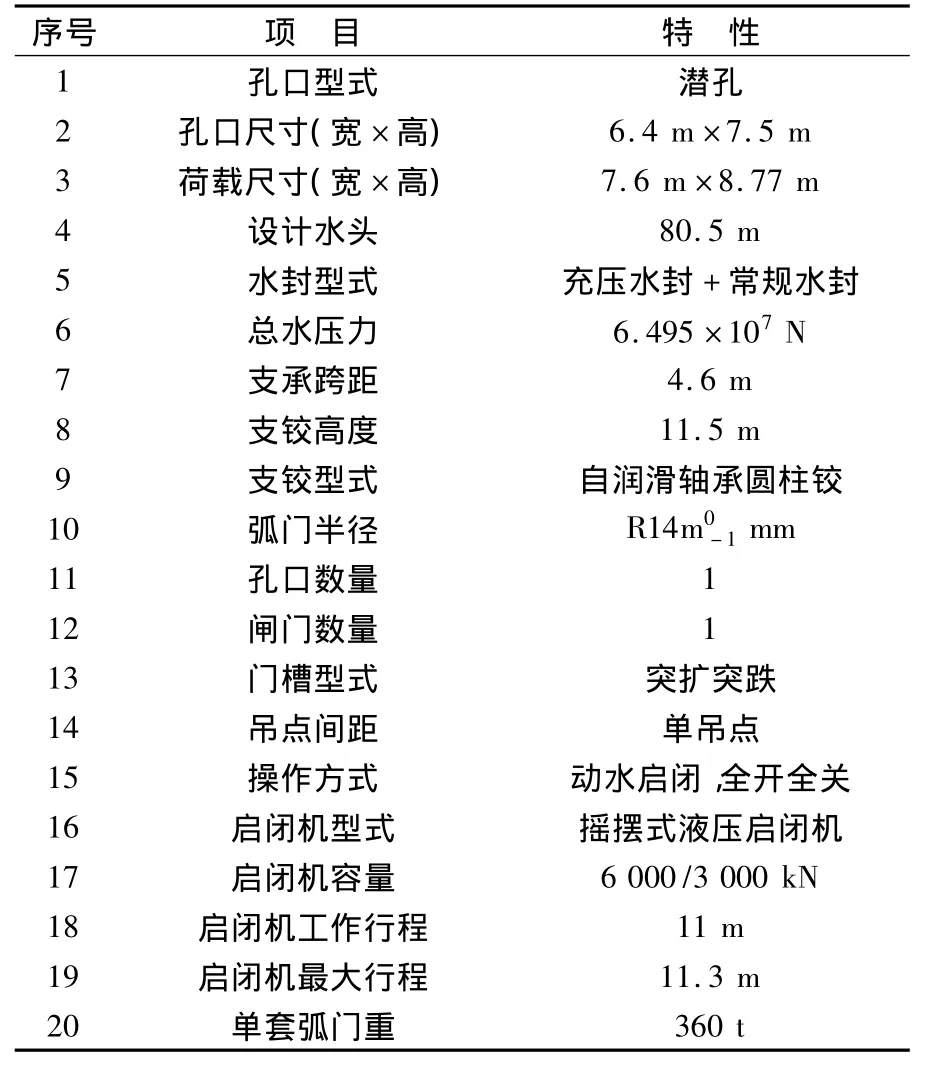

老挝南立1-2水电站泄洪兼导流洞弧门系充压止水弧门,止水方式为:面板充压水封止水+常规侧水封辅助双道止水。该弧门特性见表1。

老挝南立1-2水电站泄洪兼导流洞弧门具有板材多为中厚(面板厚32 mm,纵向隔板厚32 mm,后翼缘板厚40 mm),横向小梁间距小等特点。设计要求:门叶结构整体退火;弧门面板整体机械加工,粗糙度为Ra6.3,面板外缘曲率半径公差为0-1mm;侧水封座板机械加工,粗糙度为Ra6.3。

表1 弧门特性表

根据该弧门的结构特点,在面板卷制弧度时边沿与中部弧度不一致;门叶焊接量大,焊接收缩、焊接变形及焊接应力控制难度大;整体退火时焊接应力的释放容易引起变形,门叶整体大拼装后将直接影响面板整体加工。因此,门叶结构的几何尺寸控制、焊接变形及焊接应力的控制以及门叶整体退火后的变形控制既是该门制造的难点,也是影响面板整体加工成败的关键。为了确保弧门整体大拼装时在制造过程中产生的组装误差、焊接变形、退火变形、大拼装误差等各项不确定因素累计后仍能满足面板整体加工要求,必须对制造过程中的下料、面板卷制、部件组焊、面板铺设、仿样、门体组装、整体焊接、退火控制等主要工序进行严格控制及跟踪,提高对各工序的质量控制。通过减少各工序的误差及变形,从而保证面板整体加工要求。通过分析,最终在老挝南立1-2水电站泄洪兼导流洞弧门制造中,采取了对各主要工序制定专项控制措施,明确控制要点及控制方法,使变形控制取得了良好效果,顺利完成了面板整体加工,且加工质量超过预期效果。

3 老挝南立1-2水电站泄洪兼导流洞弧门门叶制造控制要点及方法

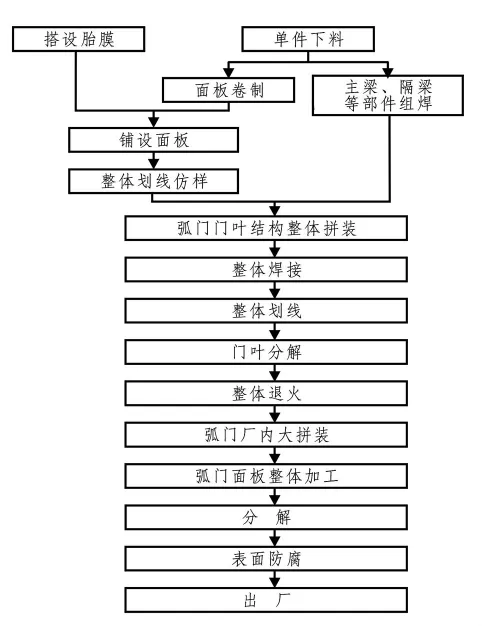

3.1 工艺流程

工艺流程见图1。

图1 弧门门叶制造工艺流程图

3.2 关键点质量控制

3.2.1 面板卷制控制要点

(1)采用压力机压头压制起弧段弧度,避免直头。

(2)采用卷板机卷制面板弧度。

(3)用样板控制卷制弧度。

(4)卷制时严格控制横向直线度,如超差,可采用压力机矫直。

3.2.2 铺设面板控制要点

(1)面板应与胎膜贴紧。

(2)当面板与胎膜出现较大间隙时,应对面板弧度重新进行校弧。

(3)不应对面板施加较大的外力约束。

(4)严格控制面板拼接缝错台。

3.2.3 面板上整体划线仿样控制要点

(1)采用水准仪和经纬仪仿样。

(2)采用水准仪及分线放出门叶横向基准线。

(3)采用经纬仪测放出门叶纵向基准线。

(4)以门叶横向、纵向基准线为基准,测放出纵隔梁、边梁、主梁等部件拼装控制线。

(5)为减少仿样的累计误差,采取从门叶中心往两端依次测放控制线。

3.2.4 门叶整体拼装控制要点

(1)以拼装控制线为基准,首先拼装其中一根主梁,然后往另一根主梁方向依次拼装纵隔梁、横向小梁、主梁。

(2)两根主梁及主梁之间的纵隔梁、边梁、横向小梁拼装结束后,检查两主梁之间的平行度、跨距、扭曲符合图纸及规范后,方可继续拼装两主梁以外的部件。

(3)门叶整体拼装时,严格控制纵隔梁、横向小梁、面板等部件之间的间隙,不应随意修割。

(4)拼装时,不应强行施加外力以减小部件的间隙,应复查部件尺寸或弧度并矫正待其符合要求后再进行拼装。

3.2.5 门叶整体焊接控制要点

(1)门叶整体施焊前,对门叶纵隔梁采取临时支撑,对面板、纵隔梁腹板、纵隔梁翼缘等分节位置采用工艺连接板连接。

(2)门叶焊接前,首先对门叶整体进行工艺性加固焊接。

(3)焊工采取分散对称分布,焊接电流、电压等焊接参数协调一致并协调焊接速度,控制焊接线能量,协调各焊工焊接时的焊接线能量基本保持一致,特别是对称位置的焊工焊接线能量不应相差过大。

(4)焊接顺序及步骤。首先焊接主梁腹板与隔梁腹板之间的焊缝,然后焊接小梁、隔梁与面板的平角焊缝。焊工以从门叶结构中心向四周扩散形焊接方向,采用分段间隔退步焊及多层多道的焊接方法进行焊接。

(5)门叶整体焊接结束后,门叶分节前完成定位块组焊。

3.2.6 门叶焊后整体退火控制要点

(1)门叶结构在胎膜上整体焊接结束后,门叶撤离胎膜前,应整体划出基准线。

(2)门叶结构退火时,采用专用胎膜将门叶放正并确保支垫稳定、可靠,以减少退火过程中应力释放引起的变形。

(3)单节门叶结构在退火炉内整体退火,并严格按照退火工艺要求加温、保温及冷却。

(4)退火结束后,应进行退火变形量检查,为弧门整体大拼装提供调整依据。

3.2.7 弧门整体拼装控制要点

(1)在弧门专用拼装基坑内完成弧门整体拼装。

(2)在弧门拼装基坑内制作专用钢支承架,支承架高度不小于弧门加工时所需的弧门底沿离地面的最小距离。

(3)根据弧门规格,测量放出弧门拼装中心控制线、支铰孔中心控制线。

(4)以控制线为基准完成门叶、支臂及活动铰组装。拼装调整结束后,弧门半径、支铰孔同心度、支臂对角线误差、支铰中心与门叶中心的偏差等应满足规范要求。

(5)拼装时,确保弧门面板有足够的加工余量,同时保证面板加工后,面板厚度不低于图纸要求的最小厚度。

(6)整体拼装满足要求后,整体划出面板弧度加工控制线、门叶底沿加工控制线、侧止水座面加工控制线。

4 弧门面板整体加工

4.1 加工专用设备

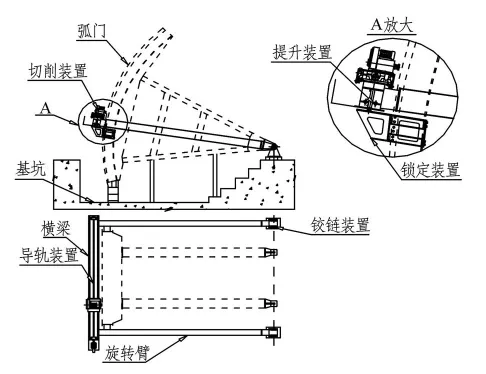

老挝南立1-2水电站泄洪兼导流洞弧门面板进行整体加工,业主、设计及监理均要求门叶在大拼装状态下完成面板整体加工,不允许分单节门叶面板加工后再进行大拼装。为满足整体加工要求,我部自行设计制造了一专用加工设备。该设备主要包括铰链装置、旋转臂、横梁、导轨装置、切削装置、锁定装置及提升装置,见图2。

4.2 加工设备安装要点

(1)铰链装置旋转中心与弧门支铰中心同心。

(2)导轨装置的导轨中心线与铰链装置中心线平行。

(3)调整切削装置角度,使切削主轴延长线过铰链旋转中心。

(4)调整锁定装置的位置合适后,焊接在旋转臂上,并保证锁定装置能与门叶可靠锁定。

图2 加工专用设备图

4.3 加工设备调试及加工要点

(1)加工设备安装完成后,在面板全范围内完成变幅、横向进刀、纵向进刀等动作调试。

(2)加工设备调试满足要求后,利用刀头完成面板全范围内切削余量复查,确保整个面积均有足够的切削余量后方进行正式切削加工。

(3)加工用刀头不宜选择过大,加工时分粗加工、半精加工及光刀。

(4)两道加工之间产生的棱角用小刀头加工去除。

(5)以加工控制线为基准,控制加工弧面半径。

(6)加大弧面半径检查次数,对产生的误差及时作出调整。

5 结语

在老挝南立1-2水电站泄洪兼导流洞弧门制造中,通过对各主要工序制定专项控制措施,明确控制要点及控制方法,进行严格控制及跟踪,提高了对各工序的质量控制。通过减少各工序的误差及变形,门叶整体尺寸及变形控制取得了良好效果,顺利完成了面板整体加工,面板弧形半径严格控制在R14m0-1mm的精度范围内,面板整体加工质量优良,经业主、监理一次验收合格,并得到业主、监理的一致好评。