某水电站坝址河床顺河断裂穿江深斜孔钻探实践

闵 文,邓争荣,吴树良

(长江勘测规划设计研究院 长江岩土工程总公司,武汉 430010)

1 工程背景

某拟建水电站位于东南亚某国北部山区一大型河流中游段,装机容量3 400MW,属Ⅰ等大(1)型水电站工程,挡水建筑物——大坝布置于主河床,设计为混凝土面板堆石坝,拟正常蓄水位高出河床枯水位150 m余,坝顶高出正常蓄水位10m,最大坝高200m余。

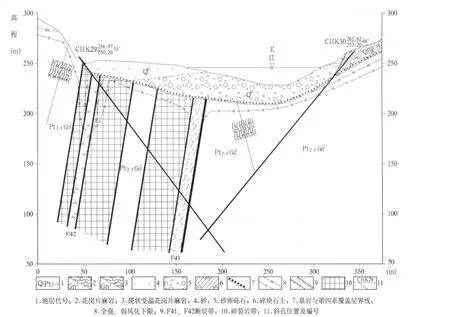

拟建水电站河流流域内发育有区域性顺河断裂,在规划梯级选坝河段坝址比选后初步选定坝址总宽度为85~145m,分布于河床,穿越大坝坝基,经断裂带物质测年等综合研究,表明其不属于活动断裂。从工程地质实际意义出发,将该区域断裂划分为碎裂岩带、软弱构造岩带,并将后者视为断层,走向5°~20°,总体倾向东,倾角75°~85°,主要由泥化物及其夹碎石构成,系构造岩在地质作用下经软化及部分泥化形成的,称为“泥化带”,其中碎裂岩带宽度合计36~84m,F41断层泥化带宽度13~42m,F42断层泥化带宽度3~11m,F43断层泥化带宽度小于1m,见图1。

查明河床区域性顺河断裂空间分布、规模、物质组成、工程性状等特征,是工程关键技术地质问题之一,为了避免采用河底过河平洞施工带来的安全风险,因此,在两岸岸边布置了成对穿江深斜孔,替代过河平洞,每对斜孔要求在1个月内完成。

图1 某水电站坝址成对穿江深斜孔工程地质剖面图

W,倾角70°~80°。

2 地层地质概况

拟建水电站所在地区属于构造剥蚀中低山地貌区,山脉主要呈近南北向延伸,地势总体上具有北高南低、东高西低的特点。主干河流自北向南流经区内,河谷呈较开阔“V”字形,为峡谷区;河床地面高程为226~252m,枯水面宽200~250m,两岸山体高耸,冲沟较为发育。区内临江山顶高程1 000~1 500m。

布置斜孔的部位穿越地层为中上元古界(Pt2-3)结晶变质岩、区域顺河断裂构造岩和地表覆盖的第四系冲积层及残坡积层,岩性由东向西为斑状变晶花岗片麻岩、第四系冲积层砂砾卵石、碎裂岩、F42断层泥化带、碎裂岩、斑状变晶花岗片麻岩、碎裂岩、F41断层泥化带、花岗片麻岩、第四系残坡积层黏土夹母岩风化碎屑或碎石。其中斑状变晶花岗片麻岩、花岗片麻岩总体完整程度好;碎裂岩微裂纹发育,大部分岩体较破碎;断层泥化带宽度大,岩体软弱、破碎。

基岩片麻岩走向355°~15°,以区域顺河断裂为界,东侧倾向近E,倾角65°~75°;西侧倾向近

3 斜孔工程地质要求及钻探技术难点

3.1 工程地质要求

(1)工程地质设计参数

斜孔计划孔深250~265m,设计斜度(斜孔轴线与地表水平面夹角)55°,方位角右岸钻孔为112°、左岸钻孔为292°,成对孔末端交叉重叠长度5~10m。

(2)工程地质基本要求

① 合理设计钻孔结构,终孔孔径91mm,特殊情况下不小于75mm。② 采取有效措施提高岩芯采取率,严格控制回次进尺,一般地段钻进回次进尺控制在3m以内;软弱、破碎等特殊地段应控制在0.5m~1m以内,遇堵必须提钻。③ 岩芯采取率全强风化基岩段平均不小于85%,弱风化及以下基岩段平均不小于90%,软弱、破碎等特殊地段平均不小于85%。④ 钻进过程中,应及时记录回水颜色、水量变化、钻进速度、掉钻、异味气体及钻进异常现象等,并及时向地质工程师反映情况。⑤ 当上一钻次岩芯采取率达不到要求时,应在下一钻次中采取必要措施,保证岩芯采取率达到要求;当连续二回次岩芯采取率均未达到要求时,应认真进行机组讨论,采取有效的工艺和措施,保证岩芯采取率要求。⑥钻孔班报原始记录应真实、整洁、齐全。岩芯应按顺序摆放到岩芯箱,放置岩芯隔板,及时填写岩芯牌,并进行岩芯编号。⑦ 钻孔开钻及终孔,均须经地质工程师批准。⑧ 认真观测钻孔初见水位、交接班水位及终孔稳定水位,并详细记录。⑨ 采用32.5级以上水泥配制水泥砂浆,进行全孔段封孔。

3.2 钻探技术难点

本工程深斜孔钻探技术难度主要表现在以下几点:① 斜孔深度超过250m,设计斜度偏小,钻探人员无类似斜孔施工经验,钻孔工程地质要求高,工期紧;② 超深、大顶角、高精度斜孔国内尚无成熟经验可以借鉴;③ 穿越第四系松散堆积层,易坍塌;④穿越软弱、破碎岩体宽度大,孔内事故概率高,易产生掉块卡钻或偏斜过大等事故;⑤ 穿越地层复杂,硬软(碎)互层多,加之岩体发育裂隙,钻孔极易弯曲;⑥ 操作不当、参数使用不合适造成钻孔弯曲,一旦弯曲度过大,易产生钻孔毁灭性事故,致使中途报废而前功尽弃。

4 斜孔钻探工艺

4.1 钻探设备

(1)钻机与水泵选择

因钻孔倾斜度偏小、深度大,阻力大,故需选用重量较大、重心较低、功率大、钻进平稳的钻探机械。由此,本工程钻探选用XY-4型岩芯钻机,其主要技术参数为:可钻深700~1 000m,钻杆直径φ42mm~φ50mm;37kW、1 500r/min电动机或43.75kW、2 000r/min柴油机(考虑电源供应困难,选用柴油机);钻孔角度0°~90°;正转八速135 r/min~1 588 r/min、反转两速110或338 r/min;立轴最大扭矩3 200 N·m、行程600mm、最大起重力80kN、最大加压力60 kN、内径93mm;卷扬机单绳最大提升力30kN、钢丝绳直径16mm、最大卷绳量为52m;外形尺寸2 680mm×1 100 mm×1 935 mm;钻机质量1 990kg(不含动力)。

经过对目前市场情况调查及结合本水电站工程在已有勘探铅直钻孔中的使用情况,衡阳探矿机械厂生产的新型BW250型三缸泵和BW150泥浆泵质量好,动力小且轻便,适合本工程深斜孔钻进配置使用。

(2)钻塔改造与安装

由于天车与钻孔孔口不在垂直于地面的轴线上,钻塔在提钻时将产生偏心受力,为便于钻具提升,必须将现有钻塔做相应改造。钻塔安装在C20混凝土基座上,在混凝土基座中预埋φ28螺杆加固。因钻探支撑腿受力较大,故应在四个方向设置地锚、拉绳,防止发生意外,如图2。

图2 斜孔钻塔改造与安装

4.2 钻孔初始定向

深斜孔设计斜度55°,据已有浅斜孔经验,因钻进过程钻具与钻杆重力作用,会下垂3°左右,因此,钻机立轴安装成52°,以减少钻进过程中的钻孔下垂误差;立轴斜向延伸方向与钻孔方位角重合。

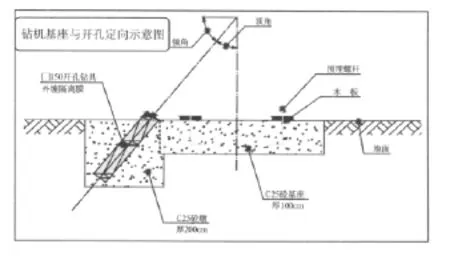

在钻机安装定位后,人工挖槽,埋设长度不少于1m、直径为φ146mm的定向管,定向管孔底先磨平或在埋设导向管前用砂浆找平;然后,用经纬仪测定定向管、主轴方向符合钻孔方位角,且定向管、主轴、天车在同一直线上;最后,用高等级水泥砂浆或混凝土将定向管外围固结固定,如图3。

图3 斜孔钻机基座与开孔定向示意

4.3 钻机安装调试

在钻机就位前开挖地基、浇筑铺垫尺寸不小于100cm×100cm×80cm C20混凝土基座,预埋直径φ22螺杆,待满足要求后,将钻机安装在混凝土地脚上,并用预埋螺杆固定,钻机安装必须水平周正,钻机轴线必须与钻孔方位垂直;立轴与地表水平面夹角成52°(较设计斜度小3°),角度采用量角器或罗盘测量。

4.4 钻孔结构及钻具使用

(1)开孔及全、强、弱风化层

孔径采用φ130mm,金刚石单管钻进,钻至完整基岩后,下入φ127mm套管护孔。

(2)基岩完整层

孔径采用φ110mm、φ91mm,金刚石单管钻进,由于不是铅直孔,单动双管钻具没有太大取芯优势,且钻头壁厚较大,钻进速度比单管慢。

(3)断层带

孔 径 采 用 φ91mm 或 φ75mm(尽 量 采 用φ91mm,特殊情况下采用φ75mm),单动双管或单管金刚石钻进。

(4)其它

孔径采用φ91mm,特殊情况下采用φ75mm;钻杆使用φ50mm,单根长度为1.0m~3.0m内,有利于保证钻杆整体刚度和钻孔方向。

4.5 钻进及取芯技术

(1)钻头、钻具及工具配备

φ130mm合 金 钻 头、φ130mm 金 刚 石 钻 头、φ110mm合金钻头、φ110mm金刚石钻头、φ91mm合金钻头、φ91mm金刚石单管钻头、φ91mm金刚石双管钻头、φ75mm金刚石双管钻头。金刚石钻头胎体硬度HRC35~38,并坚持排队使用,防止出现孔内事故。

根据钻头直径配套确定,尽可能采用长钻具,有利于防止钻孔过度偏斜,金刚石钻具必须配备金刚石扩孔器,并适时测量外径、更换,防止孔径过小夹钻。

配备充分、合理的钻探工具,如常规操作工具、修理工具、事故处理工具、各种测量工具。

(2)钻进技术参数

开孔对于孔斜控制十分重要,在预埋定向管内开孔。开孔后测定孔斜,如孔斜不合格,必须用水泥砂浆封孔后重新开孔,直至开孔孔斜满足要求。开孔采用低压力,低转速。

钻进至完整基岩后下入φ127mm套管护孔,下管前必须测量孔斜,如果孔斜、孔向偏差过大,采取在管脚焊接偏心片的方式纠斜。

管脚、管口采取止水及可靠固定措施,防止保护管在钻进过程中晃动或丝扣松脱,必要时采用水泥浆或水泥砂浆将保护管固定。

采用φ110mm或φ91金刚石单管钻进,减阻剂一般采用皂化油(加量0.5%左右,冲洗液变为乳白色),冲洗液流量不超过32L/min,泵压不超过1MPa。由于斜孔钻进摩擦阻力较大,钻压应比规程[1]规定大100~200kg,即800~1 200kg,地层岩石性质变化不大时,各班组应采用相同压力,有利于保持钻孔斜度;转速宜为574r/min~819 r/min。

断层及破碎带钻进大体上与一般基岩段一致,采用φ91金刚石双管钻进,但回次进尺应尽量减短,遇堵塞必须提钻,以提高岩芯采取率和岩芯完整度。

4.5 孔斜测量及预防

采用上海力擎SDC-1G型储存式数字钻孔测斜仪器,每5m测斜一次,包括方位角、斜度,根据测斜数据,做好分析及预测工作,并及时调整钻进参数。最好采用两套仪器,进行对比、调试,防止误差过大。

5 斜孔钻探班组配置及管理

5.1 班组配置

深斜孔工程地质要求高,工期紧,必须配置合适的班组,保证钻进的顺利进行。专设钻探技术指导及跟踪顾问1人,由具有丰富钻探知识和经验的高级工程师担任,对各深斜孔施工进行技术指导及跟踪。每台钻机设机长1名,由具有丰富钻探知识和经验的高级技师或技师担任,对钻机的日常事务进行管理;设2个班组,分白班、晚班组,其中,班长2名,由具有丰富钻探经验的技师或技术工人担任;设组员12名,每个班组6名,由长期从事钻探工作的技术工人担任。

5.2 班组管理

为了使穿江深斜孔钻探得以顺利实施,成立了钻探QC小组,作业控制成员主要由钻探技术指导及跟踪顾问、机长、班长组成,并在钻探班组管理中加强了交接班、议事讨论、向技术指导及跟踪顾问汇报制度。

(1)交接班制度

每天白、晚班倒班作业中,及时做好交接班。上一班的班长将本班作业中的钻孔情况、设备状况、安全隐患等信息准确传达给下一班的班长,使下一班掌握上一班的作业信息及遗留的未来得及处理的隐患,避免出现上一班的隐患未处理,造成下一班作业即产生事故或积累越深。

交接班时两班长在交接班记录上进行签名确认,交接班记录表格具体内容包括钻孔生产完成情况、设备运行及故障排除情况、安全隐患及可能造成的后果、其它注意事项等等。

(2)议事讨论制度

开展班前班组讨论会,班长在开班作业前,将交接班重点内容通报给班组成员,大家一起事先讨论当班时可能出现的问题,使每个人都非常关注钻孔质量及安全,并互相提醒、互相监督。

(3)向钻探技术指导及跟踪顾问汇报制度

机长将了解的钻进过程信息和每班班长下班时将当班钻进情况及时向钻探技术指导及跟踪顾问汇报,其根据汇总的汇报情况结合工程地质师预测的地层岩性,对深斜孔钻探工艺后续各关键工序进行把关,并对遇到的问题及时指导与处理。

6 结 语

本水电站工程深斜孔钻探实践应用多钻探工艺、信息化施工等综合技术,实时分析钻探地层条件、测斜结果,调整钻探参数、钻孔结构及钻具使用、泥浆参数,采取预防为主的策略,精心施工,使整个钻探过程具有可控性,大大提高了钻探效率,在规定的时间内顺利完成了任务,并基本满足了工程地质要求。该项目深斜孔的钻探成功,可为其它类似工程的深斜孔钻探施工提供实践经验。

[1]SL291-2003,水利水电工程钻探规程[S].