水轮机性能预测及运行优化分析

谭政武

(中国南方电网调峰调频发电公司天生桥水力发电总厂,贵州 兴义 562400)

对水电站而言,水轮机的选型合理与否不仅关系到电站建设投资的经济性,对电站未来的安全经济运行也有着重要影响。水轮机的型式是否与电站建成后的实际情况相吻合,最关键的两个因素是:当地水文条件是否与水轮机参数相符合;水轮机选型设计是否准确。我国现有的老水电站及中小型水电站,一方面由于年代久远,水文条件特别是上下游水位及径流量发生了变化;另一方面当时水轮机选型多采用型谱法或套用法,或多或少都存在着过于粗劣、型谱有限等缺点,导致实际制造的水轮机与设计要求有一定的出入。

这两种因素都会导致设计工况下水轮机效率下降,甚至可能诱发水轮机的异常震动,造成水轮机零部件的磨损、破坏。采用CFD方法,仿真水轮机内部流场,获取转轮进口面环量和蜗壳进口面与尾水管出口面能量差等参数,进而预测水轮机效率和空化性能,为水轮机工况优化提供了实用的新方法,另外对电站技术改造也具有重要的借鉴意义。

1 能量性能预估模型

水轮机的有效水头可用转轮进口面的环量计算得到:

其中,Vu为转乱进口面绝对速度的周向分量;U为转轮进口面的圆周速度;n为转轮进出口面上的网格节点数;g为重力加速度。

工作水头可以通过计算蜗壳进口面和尾水管出口面的能量差得到:

其中,p为水轮机进出口面的静压力值;ρ为流体密度;Z为网格点的高程;V为此面上的绝对速度;n为此面上的网格点数。

水力效率的计算公式:

2 空化性能预估模型

水流通过转轮时,转轮叶栅的翼型剖面上压强是在变化的,在速度最高处,其压强最低。水轮机叶片压强最低处一般在叶片吸力面出口边往里一点K处,若K点压强等于或小于空化压强时,则在叶片表面产生空化。

叶轮上压强最低点K处的真空度为:

其中,HSK为静态真空,hVA为动力真空。

水轮机空化特性通常用空化系数σ的大小来评价。σ是水轮机的一个动态参数,是一个无因次量,在物理意义上它表示了水轮机工作轮中的相对动力真空值。

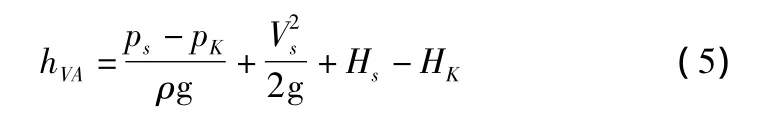

根据能量方程可以得出

由此可以推导出

其中,ps为尾水管出口处压强;Vs为尾水管出口处的速度;Hs为尾水管高程;pK为K点的压强;HK为K点的高程;Hr为工作水头。

3 工程实例分析

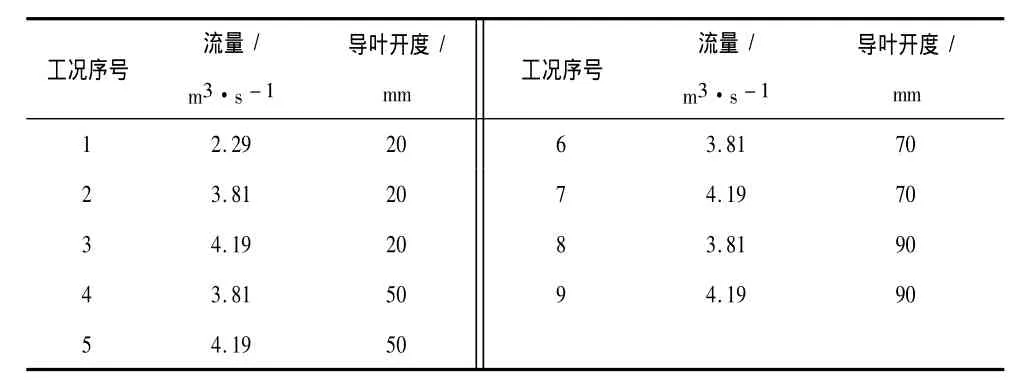

某水电站是上世纪80年代建造,采用的是2台低比转速HL160型混流式水轮机,机组设计水头65 m,设计流量3.81 m3/s,依据水泵特性曲线,设计工况下的水轮机效率为91.2%,实测效率仅为89.1%,两者之间有一定的偏差。由于上游径流量变化,目前水头仅为63.2 m,工作条件也发生了变化,另外,当地用电量增加,电厂面临增容改造压力。为此,以电厂实测真机水轮,构建水轮机全流道模型,模拟增加流量后的水轮机效率,并检验增容改造的可行性。设定模拟如下9个工况进行比较分析,见表1。

表1 模拟工况点

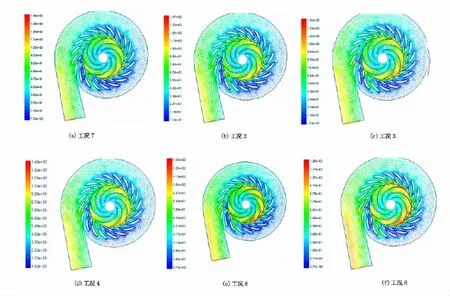

对表1所示工况进行CFD仿真,结果见图1。总体来看,各工况下,从蜗壳出口到蜗壳进口,速度矢量沿径向均匀增大,过渡平稳,基本没有较明显的突变,而且速度分布在圆周方向具有较好的对称性,仅在与固定导叶入口相邻的蜗壳出口处,存在较小的撞击脱流。蜗壳内部流动的速度分布比较均匀,流动状况比较理想,蜗壳水力性能优良。

图1 各工况蜗壳速度矢量图

导叶开度为20 mm(如图1中的a、b、c)时,各导叶区间内速度分布从固定导叶进口到活动导叶出口基本均匀增大,仅在固定导叶和活动导叶头部有较小的正撞击,但没有在负压面引起脱流,而且速度分布在圆周方向的对称性也比较好。新流量下,各导叶区间内速度矢量分布从固定导叶进口到活动导叶出口均匀增大,流线顺畅,导叶进出口基本没有明显脱流、漩涡发生,进口冲角接近零,为无撞击进口。

导叶开度较大时(如图1中的e、f、g),活动导叶的头部产生了高压区,部分活动导叶的正面出现了脱流,产生了低压区。随着导叶开度的增大,活动导叶的水流驻点慢慢偏移至导叶背面,同时在活动导叶正面出现了脱流,并在正面产生低压区。这时活动导叶出口周向速度呈较大增加趋势,将会引起较大的水力损失。

4 水轮机性能预估结果

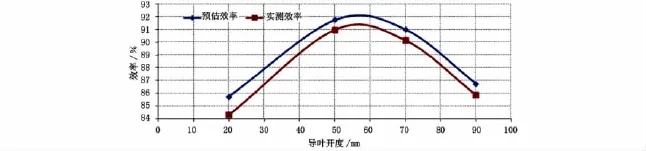

根据水轮机的CFD计算结果,按照式(1)~式(6)进行水轮机的性能预估。图2代表设计流量下CFD预估的效率曲线与电站实际运行测试的水轮机效率曲线之比。

由图2可见,在工况4时,水轮机的效率最高,其预测值为91.76%,实际运行测试值为90.98%,两者误差仅为0.9%,显然通过CFD仿真模拟所得的预测结果是可信且可靠的的。对于设计流量而言,导叶开度较大或较小时由于偏移了最佳工况区域,所以效率较低,在实际运行中应该避免在此区域运行。在设计工况点,水轮机出力为2 835 kW,能满足发电设计的要求(2 500 kW)。

图2 实测效率与预估效率之比

水轮机空化系数是表征水轮机转轮空化性能的重要参数,它与转轮翼型和水轮机的工况有关,还与尾水管的性能有关。设计和选用水轮机时,在保证良好的能量特性情况下应使水轮机的空化系数值尽可能小。根据转轮流场计算结果,在叶片上压力最低处取一条流线,可计算出水轮机空化系数。设计流量下,工况2、4、6、8时水轮机空化系数分别为0.09,0.024,0.066,0.118。显然,随着导叶开度的增加,空化系数也随之增加。这是因为随着导叶开度增加以后,叶片正背面压力差增加,使叶片背面的压力降低的缘故。因此,用稳定流场的数值计算结果可以得到空化系数随工况变化的变化趋势。

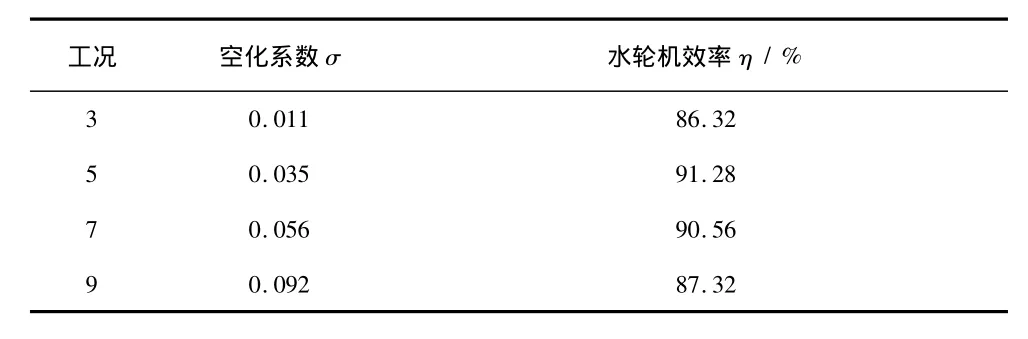

上述关于设计流量下的水轮机效率和空化系数的分析,充分证明了水轮机性能预测的准确性。现对新设计流量下,即流量为4.19 m3/s时水轮机CFD模拟结果进行效率预测和空化系数计算,结果见表2。显然新设计流量下,水轮机的最高效率比设计工况有所降低,但降幅不大,完全可以满足发电需要。由此表明,新设计方案是可行的。

表2 新设计流量下水轮机性能估计

5 结论

1)通过CFD的水轮机全流道仿真模拟,预测水轮机在设计工况下的效率,并将其与电站相同工况下实测效率作比较,证明了CFD技术的可靠性,并在此基础上预测了水轮机空化特性:空化系数随着导叶开度的增加而增加。

2)利用CFD技术,进行新设计工况的模拟仿真,得到新工况下的水轮机效率及空化系数,为电站运行优化提供了具有实用价值的参考意见。同时,该方法的应用对水电站技术改造提供了新的思路。

[1] 王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

[2] 杨建明.水轮机尾水管和转轮中湍流计算研究[D].北京:清华大学博士生论文,1999.

[3] 倪浩清,沈永明.工程中湍流流动、传热及传质的数值模拟[M].北京:中国水利水电出版社,1996.

[4] 崔宝玲,朱祖超,林勇刚,等.螺距诱导轮内部流动的数值模拟[J]. 机械工程学报,2010(06):158-163.

[5] 侯树强,王灿星,林建忠.叶轮机械内部流场数值模拟研究综述[J]. 流体机械,2005,33(05):30-35.

——“AABC”和“无X无X”式词语