高压旋喷桩施工技术在软基处理中的应用

□薛 哲(河南省水利第二工程局)

随着国家经济建设的高速发展,各类大型基础建设工程突飞猛进,由于地质成因和地层构造复杂,地基沉降给工程建设增加了难度。但随着我国软基施工技术的提高和发展,深层搅拌桩、塑排插板桩、CFG桩、碎石桩等软土地基处理在交通、水利及大型建筑物中应用的越来越广泛,但由于以上处理方案各有局限性,无法进行软基处理或无法保证施工安全,本文介绍一种不受净高限制的软基处理方法,即高压旋喷桩施工技术。

1.高压旋喷桩加固机理

高压旋喷桩主要是利用钻机把带有喷嘴的注浆管钻进至土层预定深度后,用高压泥浆泵等高压发生装置,把浆液以20~40M Pa压力通过安装在钻杆杆端的特殊喷嘴,向周围土体喷射浆液,同时钻杆以一定速度逐步向上提升,注入剂形成高压喷出后具有很大的动能,产生高速高压的喷射流,借助高压喷射流使一定范围的土体结构遭到切削破坏,并使土体与喷射浆液混合、胶结、硬化,从而在地基中形成具有较高强度的水泥土桩,达到改良土质、增加地基强度、减少土体压缩变形的目的。

2.高压旋喷桩应用领域

施工方法分单管法、双管法、三重管法,目前国内多采用单管法施工。

高压旋喷桩主要适用于软弱土层,如第四世纪的冲(洪)积层、残积层及人工填土等,在砂类土、粘性土、黄土、淤泥中均能进行喷射加固,效果较好。主要用途是加固与防渗,在建筑领域中,因其独特的施工方法,矮小的机架高度,可以解决其它工法无法解决的难题,市场前景非常乐观。

3.高压旋喷桩的施工工艺与技术参数

采用单层管进行喷射作业,施工前须对场地进行清表处理,根据实际情况进行一定深度的换填。

3.1 施工程序

布孔→钻机就位→钻孔→插管→喷射作业→拔管→清洗机具→移开机具。

3.1.1 布孔:按设计要求准确的进行高压旋喷桩桩位布设,采用梅花型布桩,用筷子或竹签精确定位,用石灰点点明确。

3.1.2 钻机就位:钻机进场安置在布设的桩位上,钻杆端必须对准桩位中心,施工时旋喷管垂直度偏差≯1.5%。

3.1.3 钻孔:采用70型或76型旋转震动钻机,开钻时以3M Pa的低压射水钻进至设计深度,钻孔深度与设计深度偏差≤5cm。

3.1.4 插管:钻孔完成后插入喷射注浆管,在插管过程中,为防止泥砂堵塞喷嘴,可边设水、边插管,水压力一般不超过1M Pa,压力过高容易将孔壁射塌。

3.1.5 喷射作业:该项操作是高压旋喷桩施工中最关键的一个环节,带有喷头装置的旋喷转杆钻至预定深度后,启动高压泵,待泵量压正常并达到设计要求后,自孔底由下而上进行喷射施工作业,旋喷钻杆边喷边提升,直至设计标高为止。现场技术员必须时刻注意检查浆液初凝时间、注浆流量、压力、旋转提升速度等参数,并做好记录绘制作业过程曲线。

3.1.6 拔管:旋喷作业完成后拔出注浆管,并做好桩顶标记。

3.1.7 清洗机具:注浆施工完成后,清洗注浆泵、喷嘴、送浆泵、浆液搅拌机以免堵塞。

3.1.8 移动机具:将旋喷机具设备移至下一个孔位,进行同样的循环操作。

3.2 高压喷射注浆技术参数

3.2.1 高压旋喷桩直径:要求旋喷加固土体有效直径≥50cm。

3.2.2 喷射注浆压力:一般情况采用加大泵压力来增加其流量和流速,进而增加喷射力,宜控制在>20M Pa。

3.2.3 旋喷提升速度:旋转、提升的速度依喷流半径而定,根据经验旋喷提升速度控制在20~25cm/m i n,旋转速度控制在20~25r/m i n。

3.2.4 水泥土桩固结体28d单轴抗压强度指标值≥2M Pa。

3.2.5 水泥土固结体28d单桩承载力要求≥250kN。

3.3 高压喷射将液

因处理段地下土层含水量不同,为了满足施工早期承重的要求,高压旋喷桩喷射浆液采用速凝早强型水泥浆液,水泥品种宜采用矿渣水泥,一般掺适量的早强剂。

水泥浆技术参数建议:水泥浆液水灰比1:1,设计用灰量150~200kg/m,可掺水泥用量30%的粉煤灰以降低水泥用量,即水泥用量115~140kg/m,粉煤灰用量450~60kg/m,所掺粉煤灰必须采用细磨粉煤灰。

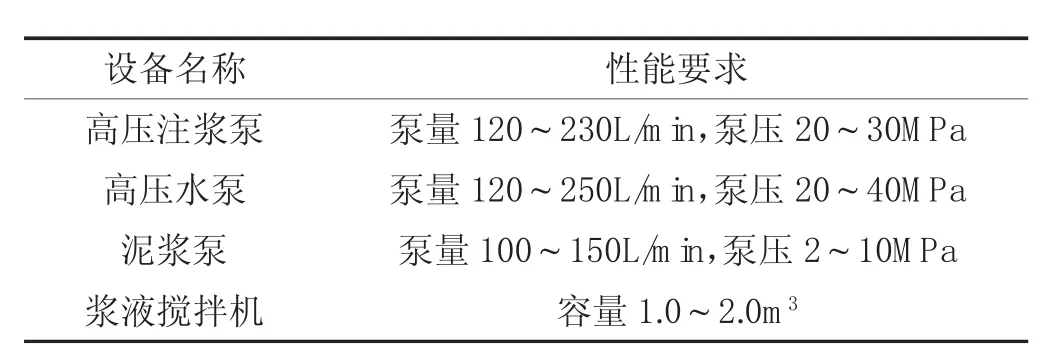

4.施工机具要求

旋喷施工机具要求如下表:

设备名称 性能要求高压注浆泵 泵量1 2 0~2 3 0 L/m i n,泵压2 0~3 0 M P a高压水泵 泵量1 2 0~2 5 0 L/m i n,泵压2 0~4 0 M P a泥浆泵 泵量1 0 0~1 5 0 L/m i n,泵压2~1 0 M P a浆液搅拌机 容量1.0~2.0 m 3

5.施工注意事项

5.1 桩位布设偏差应<5cm,钻机或旋喷机就位时机座要平稳,立轴要与孔位对正倾角偏差<1.5%。

5.2 钻孔至设计深度后,须经现场检测确认满足设计深度要求后方能进行注浆,喷射注浆前要检查高压设备和管路系统,设备的压力和排量必须满足设计要求,管路系统的密封圈必须良好,各通道和喷嘴内不得有杂物。

5.3 水泥严格按照设计要求的配合比配置,严禁使用受潮和过期水泥,掺粉煤灰后的水泥浆使用前必须过筛,以防堵塞喷嘴,在注浆过程中防止水泥浆离析沉淀,搅拌时间超过5h的水泥浆液不可以使用。

5.4 为了满足设计桩径及强度要求,必须严格保证注浆压力及注浆量,对于深层硬土,为了避免固结体尺寸减小,可以采取提高注浆压力、泵量或降低回转,提升速度等措施。

5.5 喷射注浆过程中应避免断浆现象,输浆管不能发生堵塞。

5.6 在喷射注浆成桩过程中须拆卸注浆管时,应先停止提升和回转,同时停止注浆,然后逐渐减少风量和水量,最后停机;待拆卸完毕继续喷浆时,须重新启动高压泵,待泵量泵压正常并达到设计要求后,才能开始注浆,开始喷射注浆的孔段必须与前段搭接10cm,以防止固结体脱节出现断桩现象。

5.7 在喷射注浆过程中,应观察返浆情况,以及时了解土层情况、喷射注浆效果和喷射参数是否合理。返浆量小于注浆量的20%属正常现象,超过20%或完全不冒浆时,应查明原因采取相应的处理措施。

5.8 喷射注浆达到设计标高后,继续用注浆泵注浆,待水泥浆从孔口返出后,即可停止注浆。

5.9 喷射作业完成后,由于喷射浆液的离析作用,一般均有不同程度的收缩,使固结体顶部出现凹穴,所以应及时采用水灰比为0.5的水泥浆进行补灌,并要防止其它钻孔排出的泥土杂物进入。

5.10 旋喷桩施工作业期间,必须采取一定处理措施对返浆进行妥善处理,以免对已填筑路基造成损坏,施工完成后应再次碾压已填路基,确保满足设计压实度要求。

6.质量检验

该项工程是隐蔽性较大的地基处理工程,工程质量的好坏直接影响到路基拼接质量,因此须进行严格的质量检测工作。

6.1 检测内容

6.1.1 固结体的整体性、均匀性和垂直度。

6.1.2 固结体的有效直径和有效加固长度。

6.1.3 固结体的强度特性,包括单桩承载力、抗压强度、复合地基承载力等指标。

6.2 检测时间、强度指标

高压旋喷桩28d单桩承载力250kN,抗压强度≥2M Pa。

6.3 检测方法

6.3.1 开挖检查,使用于桩基顶标高接近地面时采用,主要检测高压旋喷桩的桩径、单桩承载力及抗压强度。

6.3.2 钻孔检查,主要检测单孔喷射注浆固结质量,钻孔取样并做成试件进行物理力学性能试验。

6.4 检测频率

检测量为施工数量的1%,处理段落较小的路段至少检测两点。当检测不满足设计要求时,应加大检测力度,在不合格的点位附近进行补喷或采取有效补救措施。