新型高负荷氦气压气机的三维级性能研究

龙艳丽,徐立民,于景磊

(1.哈尔滨工程大学动力与能源工程学院,黑龙江 哈尔滨150001;2.中船重工第703研究所,黑龙江 哈尔滨150036)

能源的日益枯竭和新型能源的发展,使燃气轮机发电行业进入了一个崭新的阶段.高温气冷堆与闭式循环燃气轮机的结合[1],使得氦气轮机发电技术日益成为人们关注的焦点.理论研究表明,高温气冷堆采用布雷登循环,用高温氦气直接驱动透平的发电效率超出汽轮机发电效率近10%.此外,高温气冷堆氦气轮机用于船舶动力也有很大优势,包括潜艇和运输商船.可见,高性能的氦气轮机在燃机行业中有更好的前景[2].然而我国在氦气轮机的研究方面进行的比较少,而出于商业目的,国际上对该研究的相关数据高度保密.

相对于空气,氦气是一种很难压缩的气体.如果按常规的空气压气机叶型设计方法来选择各项参数,又要满足高效率的要求,单级压比将会很低,据此设计的满足整机压比的氦气压气机,级数和轴向尺寸将会大幅增加.如果保持流量系数不变,提高单级压比,减少氦气压气机级数,就需要提高反动度,增大稠度,但这将会使效率降低.为了提高压气机的级压比,可以选择的方法是采用大转折角叶栅.在空气压气机设计中采用大折转角叶栅的研究国外已经开展多年[3-8],但是应用在氦气压气机的设计方面还很少.本文应用适用于氦气压气机的大转折角平面叶栅和基元级性能的研究结果,进行高负荷三维级和常规设计三维级造型,并对三维级流场进行数值模拟,探索新型设计方法用于高负荷三维级的可能性.

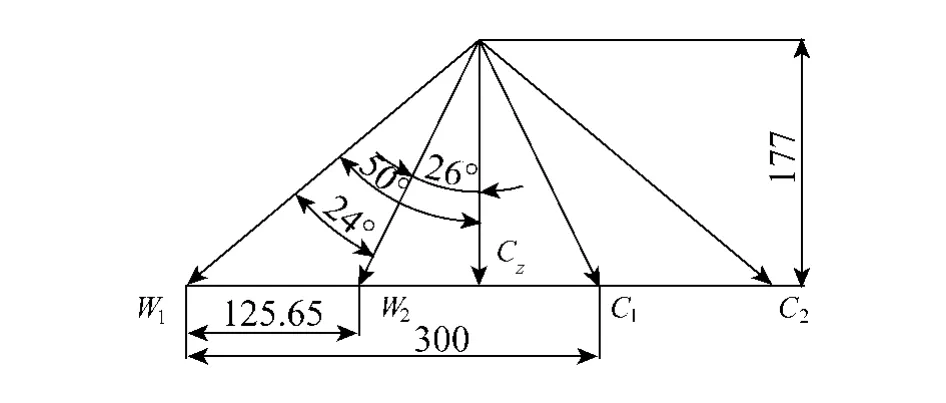

1 新型基元级速度三角形

能够显著增加氦气压气机级加功量(即欧拉功h=U×ΔCu)的办法是采用如图1所示的大转折角速度三角形(空气轴流压气机级的典型速度三角形如图2所示),这种速度三角形的思路更早地见著于文献[9],它利用氦气音速高的特点,成倍增加了气流速度,达到了中等亚音速,结果使扭速ΔCu成倍增加,达到了在轮周速度U不变的前提下成倍增加欧拉功的目的.尽管新型速度三角形的动叶和静叶气流转折角很大,从常规经验看起来可能面临扩压负荷难以承受的困难,但是按照传统方法计算的叶型扩压因子数值并不大,这就为实现这种新型速度三角形和叶型提供了可能.

图1 适用于氦气的大转折角速度三角形Fig.1 New velocity triangle for the helium compressor

图2 空气轴流压气机级的典型速度三角形Fig.2 Typical velocity triangle for the axial air compressor

2 三维级气动设计

2.1 高负荷三维级气动设计

为了提高氦气压气机的级压比以减少级数,文献[10]对一种可显著增加氦气压气机级加功量的大转折角新型叶栅的流场进行了数值模拟研究.本文利用平面叶栅数值试验整理出的叶型损失系数和落后角关联曲线,针对高负荷基元级性能研究结果的较佳方案,兼顾叶片顶、中、根径向三截面的均衡匹配,利用等环量和等功沿径设计规律,进行了高负荷三维级的气动设计,参数见表1.其中,Ma1为动叶相对进气马赫数,Ma2为静叶进气马赫数,β1p为动叶进口几何角,β2p为动叶出口几何角,α2p为静叶进口几何角,α3p为静叶出口几何角.

表1 高负荷三维级参数表Table 1 Parameters of the high-loaded three-dimensional stage

2.2 常规设计三维级气动设计

平面叶栅数值试验范围涵盖了常规设计的取值范围(如马赫数、进气角、出气角等参数),因此常规设计的三维级气动设计也使用平面叶栅数值试验整理出的叶型损失系数和落后角关联曲线,采用等环量和等功沿径设计规律,其参数见表2.

表2 常规设计三维级参数表Table2 Parameters of three-dimensional stage under normal design

2.3 高负荷三维级气动设计的比较结论

从表1和表2可以看出,同样的U=300 m/s和Ω=0.5条件下,高负荷设计的三维级负荷超出常规设计的2倍还要多;常规设计的Ma较小,φ较小;几何参数上的差别:高负荷设计的三维级动叶叶根处叶型几何转折角达到了58.5°,而常规设计的几何转折角为 43.3°.

3 三维级气动性能数值模拟

3.1 数值模拟计算方法

数值求解计算采用NUMECA FINETM/TURBO的EURANUS求解器,差分格式选为二阶精度的中心差分格式.计算域包括动叶、静叶、进口延伸段、出口延伸段.进口距动叶前缘约1倍叶片弦长,出口距静叶后缘约2倍叶片弦长.2种方案均采用AutoGrid模块自动生成计算域的网格,动叶和静叶网格均采用Skinmesh型结构化网格,考虑动叶的叶顶间隙,间隙高度1 mm,间隙内采用蝶形结构化网格.在网格生成过程中,考虑粘性流场计算中低雷诺数湍流模型的应用,捕捉近壁面湍流附面层流动的详细流动特征,加密靠近壁面的网格,近壁面第一层网格距离固壁距离取0.01 mm,将y+值控制在一定的低雷诺数湍流模型要求的范围之内.

3.2 三维级气动性能数值模拟结果分析

3.2.1 高负荷三维级数值模拟结果

本文除计算高负荷三维级设计流量下的流场性能外,还对高负荷三维级在90%和110%设计流量下流场进行了数值计算,计算结果见表3.

表3 高负荷三维级性能计算结果Table 3 Performance result of high-loaded three-dimensional stages

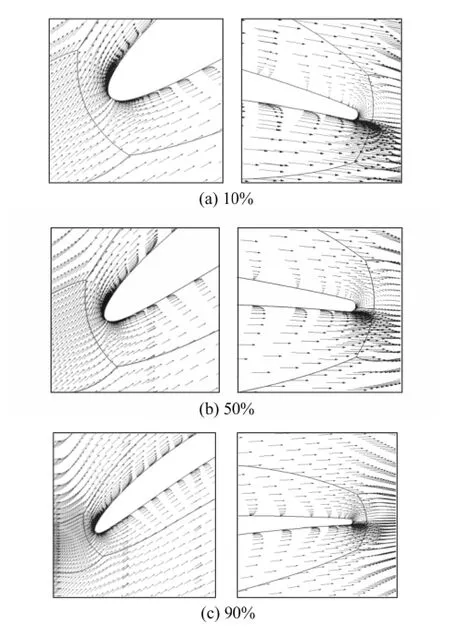

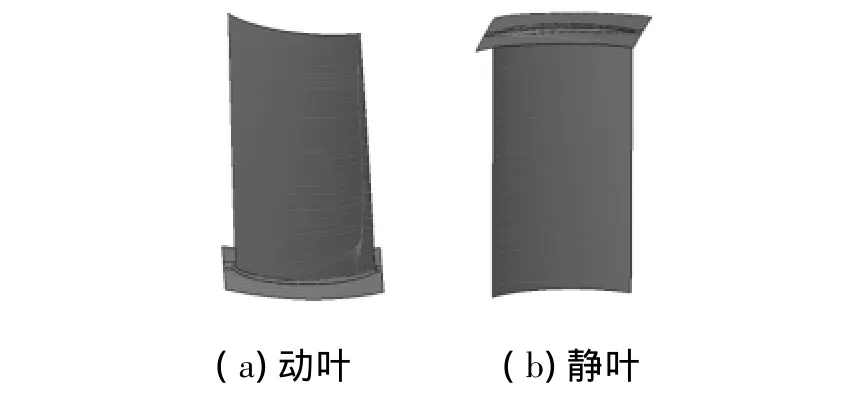

图3和4分别给出了高负荷三维级动叶和静叶叶片流道不同高度切面速度矢量图,图5~7给出了高负荷三维级在各个工况下叶片吸力面的极限流线.

图3 高负荷三维级设计点动叶3种叶高速度矢量Fig.3 Velocity vector under design point in three kinds of rotor height of the high-loaded three-dimensional stage

图4 高负荷三维级设计点静叶3种叶高速度矢量Fig.4 Velocity vector under design point in three kinds of stator height of the high-loaded three-dimensional stage

从图3~7中可以看出,高负荷三维级设计流量情况下,动叶的高速转动以及轮毂的影响,动叶10%叶高尾缘叶背处出现较大的分离涡,在50%叶高及以上部分,流动状态比较良好,动叶尾缘叶背处分离较小.在动叶根部和静叶顶部的壁面附近有从压力面到吸力面的横向流动和尾涡,这主要是因为附面层内速度小,层内气流所产生的离心惯性力不足于平衡压力面到吸力面的横向作用力,产生了二次流.而在两列叶片中间沿轴向方向截面(即S2流面)顶端有分离流,这主要是因为动叶转动是刮过附面层而产生的刮擦涡.上面这些涡流和分离流都会造成能量损失,使压气机的效率和压头下降.流量降低到设计流量的90%时,效率提高了0.2%,这是因为流量的减小使得攻角偏向了最佳攻角,叶型损失降低,因此效率有所提高.而在110%设计流量的情况下,虽然动叶叶背分离流动获得较大改善,但由于堵塞效应影响较大,效率并未见有明显改善.

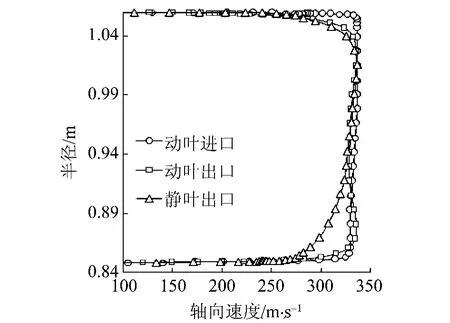

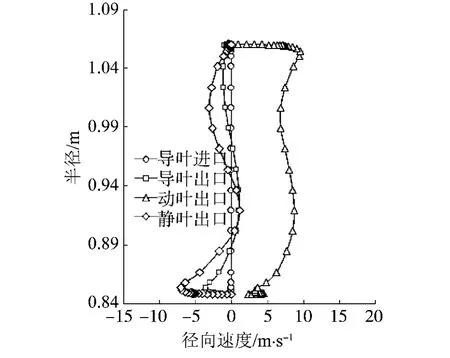

图8~9分别给出了高负荷三维级设计工况时各个径向截面轴向、径向速度沿径向分布.从图中可以看出,静叶出口气流轴向速度分布不均,叶根部分气流轴向分速偏小,但偏差不是很大,而此时的气流具有一定径向速度,这是由于附面层不断增厚,使得气流向中间流到挤压,从而使径向分速增加.

图5 高负荷三维级设计工况叶片吸力面极限流线Fig.5 Limited streamline of suction-face on blade under design condition of the high-loaded three-dimensional stage

图6 高负荷三维级90%流量工况叶片吸力面极限流线Fig.6 Limited streamline of suction-face on blade under 90%flux condition of the high-loaded three-dimensional stage

图7 高负荷三维级110%流量工况叶片吸力面极限流线Fig.7 Limited streamline of suction-face on blade under 110%flux condition of the high-loaded three-dimensional stage

图8 高负荷三维级设计点轴向速度沿径向分布Fig.8 Radial distribution of axial velocity under design condition of the high-loaded three-dimensional stage

图9 高负荷三维级设计点径向速度沿径分布Fig.9 Radial distribution of axial velocity under design condition of the high-loaded three-dimensional stage

图10给出了高负荷三维级设计工况下各个径向截面处总压沿径向分布,从图中可以看出,总压在各个截面处变化不大,在动叶出口处总压达到最大.

图10 高负荷三维级设计点总压沿径向分布Fig.10 Radial distribution of total pressure under design condition of the high-loaded three-dimensional stage

3.2.2 常规设计三维级数值模拟结果

计算了常规设计三维级设计流量下的流场性能,计算结果见表4.

表4 常规设计三维级性能计算结果Table 4 Performance result of the normal design three-dimensional stages

图11给出了常规设计三维级叶片叶背极限流线,从图中可以看出,常规设计情况下,各个截面处流场状况良好,各叶片叶背基本未出现分离流动.

图11 常规设计三维级叶片吸力面极限流线Fig.11 Limited streamline of suction-face on blade under design condition of the normal design three-dimensional stage

图12~13分别给出了常规设计三维级设计工况下各个径向截面处轴向和径向速度沿径分布,径向窜流在一个很小的速度值范围内变动,各半径位置处的径向速度在动叶出口处达到最大值,但相对轴向速度要小很多,对压气机的效率影响较小.

图12 常规设计三维级设计点轴向速度延径分布Fig.12 Radial distribution of axial velocity under design condition of three-dimensional stage for normal design

图14给出了常规设计三维级设计工况下各个径向截面总压沿径分布.容易看出,总压在动叶出口位置达到最大,在叶片中径截面处,气流流过叶栅后,总压损失最小.叶根和叶顶位置由于存在固壁以及间隙的影响,各位置处的总压变化较大.

图13 常规设计三维级设计点径向速度分布Fig.13 Radial distribution of radial velocity under design condition of three-dimensional stage for normal design

图14 常规设计三维级设计点总压沿径向分布Fig.14 Radial distribution of total pressure under design condition of three-dimensional stage for normal design

3.2.3 高负荷三维级数值模拟结果对比分析

通过以上分析,可以得出:高负荷三维级的级压比是常规设计的2倍多,负荷获得较大提升,尽管高负荷三维级的流场在动叶10%叶高叶型尾缘处有较大的分离,但是效率还能维持较高的水平(高达89.86%);常规设计三维级流场状况良好,除了叶根和叶顶附近由于附面层使气流发生径向窜流外,各个叶片截面未出现分离;高负荷三维级轴向、径向速度、总压与常规设计变化规律基本一致.

4 结论

计算了高负荷和常规设计的三维级性能,并分析相关参数的变化规律,现总结如下:

1)高负荷基元级沿径积叠成三维级是可行的,可以适应反动度、马赫数等流动条件沿径向的变化,各项参数是合理的.相同条件下,高负荷设计的三维级负荷是常规设计的2倍多;常规设计的马赫数、流量系数、叶型几何转折角与高负荷设计相比较小.

2)高负荷设计三维级方案设计点的级压比达到1.138 8,级压比是常规设计的2倍多.此外,高负荷三维级在10%叶高处动叶吸力面尾缘有较大的分离,而常规设计三维级流场状况良好.

3)采用大转折角弯曲叶型能有效减少氦气压气机叶片数、尺寸和重量.采用高负荷弯曲叶栅将是研发高负荷氦气压气机可采取的措施之一.

为了进一步验证大转折角叶片设计适用于高负荷氦气压气机,本课题将继续进行实验研究.

[1]吴宗鑫,张作义.先进核能系统和高温气冷堆[M].北京:清华大学出版社,2004:196-209.

[2]陈夷华,王捷,张作义.高温气冷堆联合循环技术潜力研究[J].核动力工程,2001,22(5):475-480.CHEN Yihua,WANG Jie,ZHANG Zuoyi.Study on potentiality of high temperature gas-cooled reactor-combined cycle system[J].Nuclear Power Engineering,2001,22(5):475-480.

[3]BRYCE J D,CHERRETT M A,LYES P A.Three-dimensional flow in a highly loaded single-stage transonic fan[J].ASME Journal of Turbomachinery,1995,117(1):22-28.

[4]EMMERSON P R.Three-dimensional flow calculations of the stator in a highly loaded transonic fan[J].ASME Journal of Turbomachinery,1998,120(1):141-147.

[5]CALVERT W J,EMMERSON P R,MOORE J M.Design,test and analysis of a high-pressure-ratio transonic fan[C]//ASME Conference Proceedings.Atlanta,USA,2003:417-427.

[6]MATTHIAS B,LEONHARD F.Effects of riblets on the loss behavior of a highly loaded compressor cascade[C]//ASME Conference Proceedings.Amsterdam,The Netherlands,2002:743-750.

[7]DOUGLAS J W,LI S M,SONG B,et al.Effects of free stream turbulence on the losses of a highly loaded compressor stator blade[C]//ASME Conference Proceedings.Atlanta,USA,2003:521-530.

[8]LOTHAR H,MICHAEL P.Unsteady boundary layer development due to wake passing effects on a highly loaded linear compressor cascade[J].ASME Journal of Turbomachinery,2004,126(4):493-500.

[9]米哈依洛夫.封闭循环气体涡轮装置[M].曹孝瑾,马同泽,译.北京:科学出版社,1964:39-57.

[10]LONG Yanli,XU Limin,XIE Chunling,et al.Simulation for a new cascade of helium compressor with enhanced pressure ratio[C]//ASME Conference Proceedings.Berlin,Germany,2008:405-414.