基于ANSA和META的行人头型碰撞仿真分析自动化①

李 渤,陈昌明,许佰宁

(同济大学汽车学院,上海 201804)

0 引言

近年来,行人保护在汽车开发过程中越来越受重视.国内很多汽车制造商借鉴欧洲的法规,已经开始了相关的研究工作.目前,多数研究都是依赖于计算机辅助工程(CAE)技术开展的.文献[1]中指出,CAE在开发行人保护措施时是一个必不可少的工具,大量的CAE工作可帮助开发团队更深刻地理解行人保护措施的有效性,同时可以避免后期的设计更改.使用CAE技术仿真行人保护试验不仅成本低,耗时少,且可重复性高.即便如此,由于汽车模型和行人保护法规要求的复杂性,在前/后处理阶段工程师仍需要花费大量的时间进行重复的操作.这不仅阻碍效率的提升,还增加了操作失误的风险.

本文对ANSA/MEAT进行二次开发,探索实现行人保护头型碰撞仿真分析流程自动化的方法,以求减少分析时间,提升工作效率,将工程师从繁琐的操作中解放出来,将更多的精力投入到结果分析和设计改进.而且,这样的自动化研究有利于将行人保护分析流程化、标准化,保证了计算结果的一致性,也有利于数据的积累和对比[2].

1 现行CAE分析流程简介

一般CAE分析流程包括模型前处理、计算和结果后处理三个阶段.对行人头型碰撞分析来说,具体流程是建立整车和头部的有限元模型,仿真头型撞击发动机罩,获得头型内部的加速度时间历程,借以计算HIC值,并观察碰撞过程中头型运动是否受到发动机罩下方硬点的影响,评价车辆的行人保护设计.由于用户需求和法规要求的多样性,分析工作任务重且包含大量重复操作.

图1 行人头型碰撞模型

1.1 前处理

该阶段耗时占整个分析用时的约80%[3],包括几何清理,网格划分,模型装配,定义材料和单元属性,定义载荷和约束,设置初始条件等.整个模型包含大约150到200个部件.每个部件都要定义材料和单元属性,各部件间需要定义的连接和约束总计超过1500个.手动操作不仅工作量大,耗时多;而且具有重复性,易出错.初始条件需依照法规要求进行设置.在ANSA中,用户可以使用SAFETY>Pedestrian模块,快速地根据法规要求划分碰撞区域,侦测危险点,设置初始条件.

1.2 计算

由于分析目标不同,计算方式也有所差别.一般来说要得到发动机罩上HIC值的分布,所需的仿真次数超过100次.如果只分析危险碰撞点,仿真次数依侦测到的危险点数量而异.每次计算前,用户都要选择输入文件,指定结果保存目录.需要的话,还要指定投入计算的CPU数量,内存空间等等.每次完成这一系列操作大约花费20秒.这只是单纯考虑用户操作的时间成本.实际操作中还有时间管理的成本.通常,进行一次头型碰撞仿真计算用时约为40分钟,也就是说工程师最快每隔40分钟就要暂停当前的工作,拿出20秒来启动新的计算.

1.3 后处理

后处理的操作同样繁琐.每次计算后都要获取头型内的加速度时间历程,计算HIC值,生成截面剖视动画,最后形成报告.虽然在META中不需要用户手动提取这些数据,但相关参数设置工作仍不可少.比如,设置文件路径,选择单位制,输入传感器节点的ID等等.

2 脚本实现功能自动化

2.1 ANSA脚本实现前处理半自动化

使用ANSA脚本语言可以代替用户操作,实现绝大多数的前处理功能.考虑到汽车模型前处理操作的复杂性,本文只将部分具有重复性的前处理操作实施自动化,以达到节省时间,提高效率的目的.前处理半自动化流程见图2.

图2 ANSA前处理半自动化流程

导入模型,识别部件(PART)

编写脚本实现:导入已装配的车身网格模型,根据各部件名称(Model Name)识别需要的零件模型,建立对应的Set(Set,一类模型的集合).本文采用的部件命名规则是:子系统名称(Group Name)_部件名称_左右标识(0,为左;1,为右).例如,左侧翼子板命名为ExternalPart_Wing_0.对于头型碰撞有限元分析来说,需要识别并参与建立Set的零件不超过15个.根据后续模型处理和仿真分析的需要,自动创建对应的Set.其中发动机罩对应的Set,其SID(Set ID)值必须要和头模文件中接触定义里设置的ID相同.本软件中默认为1001.

定义材料和单元属性

BOM是模型中的材料参数、单元属性明细表.BOM的文件格式可以是TXT或CSV,主要包含的内容有:部件名称(或Model ID),材料类型,材料基本属性,以及单元属性(PART&SECTION).导入模型时,ANSA会为每个部件自动地生成材料和单元卡片,并统一使用MID(Model ID)进行标记.脚本执行时,软件自动读BOM文件,根据文件中记录的MID,修改模型中相应的单元卡片,创建新的材料卡片.

建立焊点有限元模型

自动生成焊点模型的思路是,读焊点文件,在指定的焊点位置搜索需要连接的部件,创建焊点单元.整车模型中的焊接形式多种多样,但都可以参考这个思路来完成,不同的只是具体操作的实现方式.焊点文件中需要记录的基本信息应至少包含焊点位置坐标,焊接部件ID.以挡风玻璃与车身外板的粘接为例,执行脚本时,根据BOM中焊点的坐标信息,建立对应的3D Point,以该点为中心搜索指定范围内的部件,创建邻近两个部件(或节点)的焊接.

参数设置

图3 危险目标点加速度时间曲线

图4 发动机罩光栅碰撞点HIC值可视化

图5 两种截面视图的显示效果比较

图6 流程自动化软件界面

这里需要设置的参数主要是模型初始条件和计算的控制卡片.要实现参数设置的自动化有两种方式:一种是将各参数写入脚本,程序自动运行;或者,使用包含文件,将参数设置单独保存在K文件中.计算时会自动打开该文件.本文采用的是第一种方式.

2.2 BAT脚本实现LS-DYNA自动计算

使用BAT脚本实现批处理运算需要解决两个问题:如何区分主文件和包含文件;如何实现批处理.对于ANSA输出的两个key文件,虽然主文件的命名是用户指定的,难以预先确定,但是包含文件的名称却可选择默认.这样,只要用户不做修改,就可以通过文件名进行区分.对于第二个问题,使用BAT脚本中的循环命令就可以很容易的解决.本文使用的是for命令.

图7 发动机罩上儿童碰撞区域光栅

图8 发动机罩上的危险目标点

2.3 META脚本实现自动后处理

在META中,任何GUI操作都可以通过输入并执行对应的命令来代替.编写脚本时,主要使用函数“MetaCommand”依次执行写入的命令.执行完ANSA自动化脚本后,会生成一个TXT文件,记录了传递传感器节点ID和接触ID.META自动读取该文件实现信息的传递.下面将重点介绍后处理自动化要实现的功能.

生成标准报告

自动生成PPTX或HTML格式的标准报告.在META软件中有专门进行行人保护后处理的工具,Toolbars>Pedestrian.调用该工具,可以生成二维和三维的标准报告.报告内容包括所有计算点的HIC值(见图3)和加速度时间历程图形,正面和侧面的头模撞击发动机罩剖视动画.如果计算的是光栅碰撞点,报告中还包括发动机罩光栅碰撞点HIC值概况和分布图.见图4,左边是所有光栅碰撞点HIC值概况,图中的每个点代表一个光栅碰撞点;右边是根据每个点的HIC值插值得到的周围区域HIC值分布图.红色表示HIC值大于1000,黄色表示HIC值介于800-1000,绿色表示HIC值小于800.

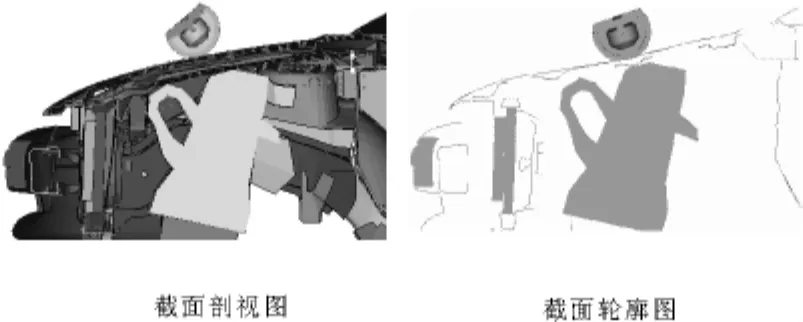

创建截面动画

在实际运用中,过头模中心线的纵向垂直平面与整个模型相切形成的截面视图更能够清晰的显示碰撞中发动机罩的变形和头模撞击是否受到发动机罩下面硬点的影响.标准报告中已经包含了截面剖视图的动画.而通过图6中的对比,显然截面轮廓图的显示效果更好.所以增加了截面轮廓动画的输出.

3 C#编程实现流程自动化

使用脚本文件处理单个模型和结果,可以方便地实现单一功能自动化,但不容易实现流程自动化.所以作者使用C#编写了一个集成ANSA,LSDYNA和META,专门进行头型碰撞有限元仿真分析的程序.该程序的界面如图7所示.用户操作流程如下:1.选择头部模型文件和汽车前部模型文件;2.点击“Pre-process”启动ANSA进行前处理,完成后系统自动打开ANSA,用户进行手动操作;3.点击“Simulation”启动 LS-DYNA进行计算;4.点击“Post-process”启动META进行后处理,完成后点击“Result Folder”打开结果文件夹.

文中采用的头型是某公司开发的Euro NCAP child模型.模型中自带了接触参数和计算控制参数.如果用户的头部模型中没有定义,还需在手动操作自行定义.

打开ANSA后,用户需要手动定义车身约束和使用Pedestrian模块.Pedestrian模块是专门用于行人保护CAE分析的前处理工具,其中的模板包含了现今全球范围内主要的行人保护法规.本文采用的法规是EU Phase 2.通过该模块,可以画出发动机罩上的碰撞区域并在该区域上设置光栅碰撞点(见图7),还可以根据硬点位置和碰撞角度计算出危险目标点(见图8).最后,输出每个光栅碰撞点和危险目标点的key文件.每个计算目标点都对应生成一个文件夹,其中包含一个碰撞分析主文件和一个包含文件.用户操作时,可以点击流程自动化软件的“Tips”按钮弹出操作提示.提示内容主要是Pedestrian中的一些设置参数.

4 结果分析和展望

使用该流程自动化软件进行行人保护头型碰撞仿真分析,与手动前/后处理的仿真分析相比,其结果几乎完全相同.这就验证了通过脚本实现流程自动化的可行性.从分析过程来看,使用流程自动化软件提高了工作效率,缩短了分析周期,也有利于减少操作错误的发生.

由于ANSA脚本中操作Pedestrian模块的函数有限,致使前处理中部分功能没有实现自动化.但是,随着CAE软件的功能扩展、专业定制逐渐成为趋势[4],这种专业分析流程自动化工具一定会更加完善.

[1]张凯,陈现岭,岳国辉.长城某轿车行人保护改进分析[J].汽车工程,2008,30(11).

[2]郭迎春,姚伟.加快制定汽车行业CAE分析及结果评价体系-促进国内汽车行业CAE软件应用水平[R].2005-2005年首届中国CAE工程分析技术年会2005全国计算机辅助工程(CAE)技术与应用高级研讨会.

[3]王浩生.基于知识的车身静力学分析导引[D].上海:上海同济大学.

[4]苏成谦,高鹏飞,段炜.基于HyperWorks平台CAE二次开发技术应用[R].Altair 2010 HyperWorks技术大会论文集.