抽油机减速器运行工况数字化管理系统的设计

胡小英,苏 炜,胡加兴,段存丽

(西安工业大学 光电工程学院,陕西 西安 710032)

众所周知,抽油机的运行工况直接决定了油田的生产效益和经济效益[1],在油田作业中起着举足轻重的作用,但作为抽油机的心脏——减速器[2],它是抽油机工作组中将动力减速传递给抽油机的核心零部件,它的运行工况直接决定了抽油机采油效率及整个油田的经济效益[3]。如果工作中出现因为润滑油的质量问题而引起的震动、窜轴等问题[4],轻者会降低工作效率,影响到减速机的使用寿命,重者将直接导致减速机无法正常运转,从而造成抽油机停止工作[5],直接影响油田的生产效益。针对油田管理自动化水平低,效率差,成本高等问题[6],设计了油田抽油机减速器运行工况数字化管理系统,该系统通过外接安装温度、液位、电导率、及电流电压等传感器,可方便地实时监测抽油机减速器的工作状况及其过程参数,实现抽油机的远程启动及运行工况的监控,超限停机声光报警,实时获取减速器油温、油质、油位等参数信息。真正实现了“同一平台、信息共享、多级监视、分散控制”,达到强化安全、过程监控、节约人力资源和提高效益的目的。

1 系统构成

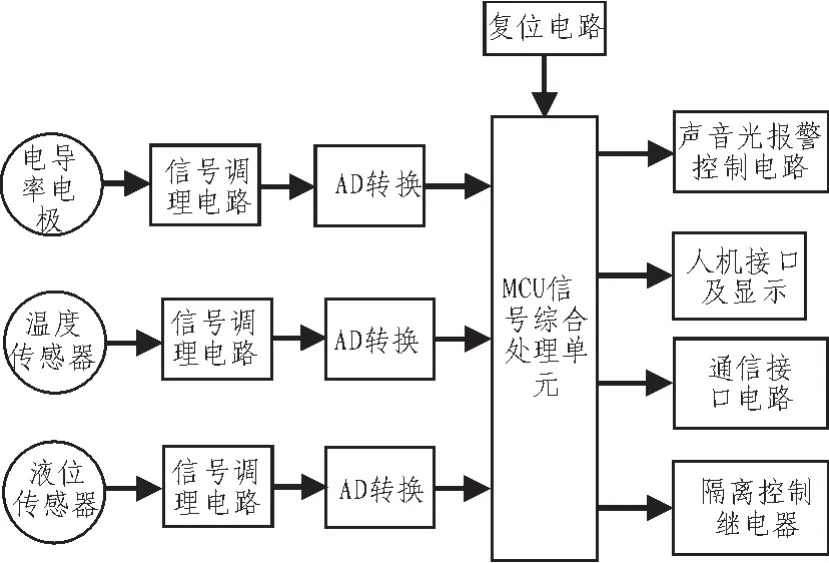

整个系统是集传感技术、微机控制技术、现场总线通信技术、采油工艺整体优化技术、自动控制技术、计算机网络技术、数据整合技术、数据共享与交换技术,并结合油田特点,集成、整合现有的综合资源于一体的数字化管理系统。以各井口处的抽油机减速器作为一个检测节点,通过现场总线网络系统进行子网互联,将各个节点的状态传输给检测站,检测站也可作为一个中间节点和更高一级的网络互联,这样一级一级链接成一个油田现场综合数字化检测系统,在终极中央控制室中管理者可随时查看各节点处的抽油机减速器的运行状态,其原理框图如图1所示。

检测报警终端的主要功能是将减速器现场的油温、油质、油位等物理量转换为与之相应的电信号并进行智能分析,实时检测现场减速器的运行工况,当减速器的运行出现异常时能自动进行声光报警,如果报警在较长时间内没有采取措施,则可通过现场继电器切断动力电机电源以防止事故发生,达到强化安全、过程监控、节约人力资源和提高效益的目的。其组成原理框图如图2所示。

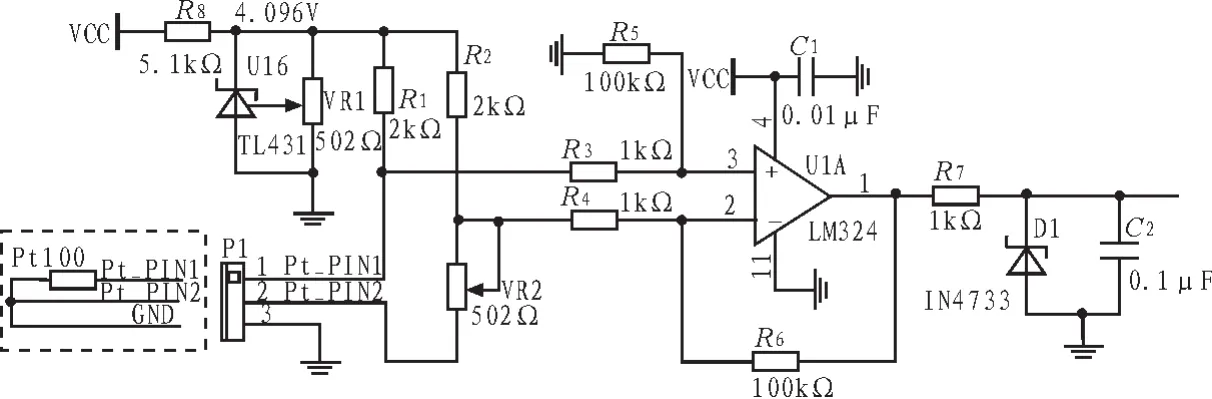

1)减速器油温监测模块

温度传感器选用Pt100热电阻测温系统,测量温度范围为-20~120℃;信号调理电路采用高精度的仪表放大电路AD620组成低通滤波器,对温度信号进行桥式放大;AD转换模块采用片内AD;人机交互接口及显示部分采用LCD,以便能在现场观察润滑油油温,也可通过键盘设置上下限报警温度,实现了电脑的“一键式”操作。

图1 数字化油田减速器运行状况检测网络原理框图Fig.1 Network frame of reducer work detection in digitalized oilfield

图2 现场检测节点原理组成框图Fig.2 Principle block diagram on-the-spot checkpoint

2)减速器油质监测模块

图3 Pt100温度检测电路Fig.3 T emperature detecting circuit of Pt100

电导率传感器采用电极式传感器,传感器封装在不锈钢壳体内,通过密封螺纹可和减速器壳体进行安装。当减速器润滑油发生变质时电导率传感器的电导率发生变化,加在电极两端电桥上的输入信号也发生变化,在电桥的输出端利用差动放大器可以将该信号进行放大,再经过信号调理电路,可对现场的干扰信号进行滤波,最后经过AD转换电路将模拟的电信号转化为数字信号再送到现场处理单片机中进行处理,在单片机中对该电导率信号进行分析,通过LCD将测量结果显示出来,同时可通过按键设置上下限值,以便控制声光报警装置进行报警。

3)减速器油位监测模块

液位传感器选用电子式微压液位传感器,将其封装在不锈钢壳体中,通过壳体外的密封螺纹和减速器油箱连接安装。传感器件采用霍尼韦尔高精度微压力传感器件,该器件可将液体上下表面的压力差转换为电信号,通过信号调理电路对该信号进行放大滤波,经过AD转换后输入单片机中进行处理,最终在上微机控制软件系统中显示。

4)单片机信息处理系统

该系统选用MICROCHIP公司的高性能工业级单片机PIC18F458,该单片机功能强大、带有10位高性能的AD转换器、抗干扰能力强、带有现场总线CAN控制器,可方便组成现场总线测控系统。单片机的功能是将外围电路采集的信号进行综合分析处理,并通过现场总线网络系统组成现场总线网络和检测站的计算机进行通信,保证计算机能够观察到检测站现场各个节点的运行工况。

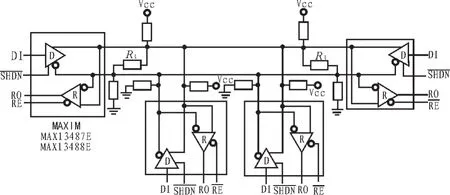

5)通信接口电路

通信接口电路选用RS485接口进行通信,传输协议采用MODELBUS协议,可方便的组成多节点的检测系统,单网情况下其节点数目可以达到64个之多,如果要扩展可以通过中继进行扩展。如图4、图5分别为RS485接口互联电路及接口应用电路图。

图4 RS485接口互联电路Fig.4 I nterface interconnection circuit of RS485

6)通信协议

通过MODBUS协议,控制器之间、控制器通过网络和其他设备之间实现串行通信。采用MODBUS协议,不同厂商生产的控制器设备可以互连成工业网络,实现集中监控。

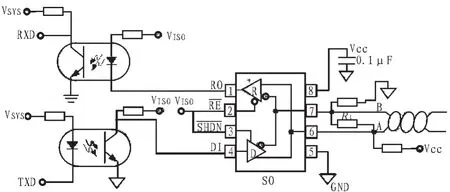

7)隔离控制继电器电路

图5 接口应用电路Fig.5 I nterface application circuit of RS485

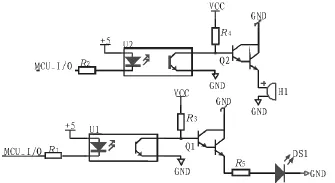

隔离控制继电器电路由单片机控制并通过光电隔离防止对测量系统产生干扰,当系统控制节点发生异常且报警后,如果长时间没有专业人员处理现场,为了避免发生意外,设置了强制电机断电装置,该装置原理如图6所示。

8)报警电路

现场声光报警电路利用声光报警和远程报警相结合的方式,选用高亮度的LED和声音报警电路,效果好,避免一种报警方式失灵引起的事故。报警电路由现场单片机控制,灵活有效。其原理图如图6所示。

图6 声光报警电路Fig.6 S ound-light alarm circuit

2 检测站系统

检测站系统主要由检测控制计算机、现场总线通信接口卡组成。检测站能对本区域内的抽油机减速器运行状态进行数据自动采集分析及报警,检测人员在检测站可查看每一台抽油机减速器节点的运行情况,而不必安排专业人员在每个检测点守候或巡视,节省了劳动力,实现了检测点数字智能化值守。

1)通信转换接口卡

由于每一个现场节点采用了现场总线通信方式,而一般的工业控制计算机中不具有相关的现场总线控制接口,因此需要通过一块通信接口卡将现场总线数据和计算机进行相连,一般选用PCI或者ISA内插式通信转换卡。

2)现场检测站软件系统

该系统用VC++实现,其界面友好、操作简单、功能强大。检测软件基于WINDOWS的MFC实现,通过单文档或对话框实现,用户只需用鼠标点击区域内的各个节点号即可获得该节点的抽油机减速器的工作状况,如果某个节点发生报警,该软件能够自动获取并报警,并且播报该节点的节点号,同时在界面上亮红灯。

3 系统特点、先进性及创新性

1)采用基于现场总线的节点多参数监测技术,自动化程度高,使用方便直观;

2)采用数据融合分析技术与自动识别算法,保证了系统结果的高可靠性和可参考性;

3)采用上位机和下位机协同的分布式现场总线控制方式,使系统工作可靠、模块易于集成;

4)采用高精度的多传感器和高速信号处理技术,使系统的实时性能突出;

5)软件功能完善,操作简单,设定好后,可无人干预工作,方便查询;

6)采用数据库技术,使处理系统设计理念先进,效果良好;

7)系统结构紧凑,方便布置,价格便宜便于安装;

8)整个系统网络组织工作可靠,功能强大。

4 结束语

该系统为油田采油现场设备运行工况数字化的实施开创了一种新机制,新理念,新思,是集温度传感与监测、电导率传感与监测、液位传感与监测、以及控制系统于一体的新型检测系统。该系统是集温度检测和传感技术、电导率传感技术、电子液位传感技术、数据采集与通信技术、精密机械技术、自动控制技术等于一体的多种技术的结合,它具有功能强、精度高、理念先进等特点,是多学科交叉结合于工程应用的典范。具有很高的推广应用价值。

[1]董世民,田丹丹,赵克亮,等.螺旋凸轮式抽油机机构优化设计与性能仿真[J].石油机械,2010,38(10):29-34.DONG Shi-Min,TIAN Dan-dan,ZHAO Ke-liang,et al.Optimal design and performance simulation of the spiral cam-pumping unit[J].China Petroleum Machinery,2010,38(10):29-34.

[2]王建萍.直线电机抽油机系统优化研究[D].大庆:大庆石油学院,2006.

[3]张健.基于有限元热分析的潜油螺杆泵伺服系统井下驱动器研究[D].哈尔滨:哈尔滨工业大学,2010.

[4]郭东,邱元奎,杨勇红,等.抽油机双圆弧齿轮减速器传动分析及标准化[J].石油矿场机械,2009,38(6):9-12.GUO Dong,QIU Yuan-kui,YANG Yong-hong,et al.Analysis and standardization on transmission of double-circular-arcgear reducer of pumping units[J].Oil Field Equipment,2009,38(6):9-12.

[5]李迎伟.基于GPRS的油井远程在线监测系统设计[D].武汉:武汉理工大学,2005.

[6]赵联逢.直线电机驱动抽油机的设计与工作原理研究[D].北京:北京化工大学,2006.