水下爆炸冲击作用下舰船管路动响应研究

丁建军 张忠宇 田昭丽 宋 莹

(哈尔滨工程大学 船舶工程学院 哈尔滨 150001)

0 引 言

诸多战例和实船水下爆炸试验情况表明,舰艇在遭受较强的水下爆炸攻击之后,尽管有可能保持船体结构完整,但会由于内部设备受到损伤而丧失生命力和战斗力[1]。冲击作用下,船内设备比船体结构更为敏感,可能因为较大的加速度或者位移产生损坏[2]。设备损伤已成为舰船抗冲击问题的薄弱环节,而管路的抗冲击能力就是保障船体内部设备功能的关键前提。管路系统的冲击破坏是一个不容忽视的问题,有必要深入开展管路在水下爆炸冲击载荷作用下的响应研究。

相对于水下爆炸载荷、船舶整体强度、船体板架和设备抗冲击等问题而言,针对管路的研究还不够深入和广泛。目前,国内的研究主要基于理论推导

有限元方法以其经济性和可操作性注定其在船舶结构、设备及管系抗冲击研究方面具有不可比拟的优越性。有限元方法让工程师从繁重的编程任务中解脱出来,是进行工程数值计算研究的利器。本文基于商用有限元软件对大型船舶的输气管路进行抗冲击计算研究,分析管路冲击动响应规律。

1 计算模型

本文所研究的是船体内部管路结构,模型选自万吨级散货船的机舱排气和压缩空气系统。管路系统的支座布置则是参照《船舶管系布置和安装工艺要求》里面的要求[6],法兰、阀门等以质量块的形式加在管路上。本文只考虑结构在冲击载荷下的作用,不考虑热效应以及管内压力。

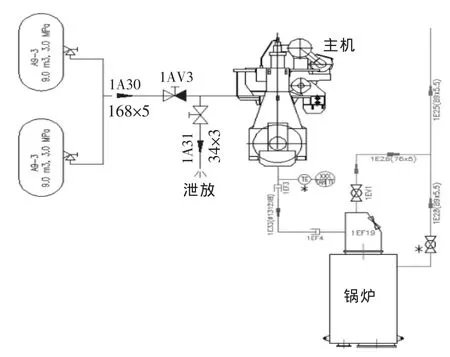

图1为管系原理图,左侧红色线条表示压缩空气管路,右侧表示排气管路。图2为管系有限元模型示意图。本文主要研究管路与设备之间的连接强度问题,将气瓶、增压锅炉和主机等设备在模型中定义成为刚体,设备自身的结构强度和抗冲击问题暂

图1 管系原理图

不考虑。管路模型主要尺寸如表1所示。

对管路采用实体建模,先在ANSYS软件中建立几何模型。为了获得较好的有限元网格,在HyperMesh软件中对其进行网格划分。为了保证模型网格的质量,弯头、三通等几何复杂的区域采用三角形网格,其余规则的区域则用四面体网格扫略而成,最终模型共有41 612个单元。

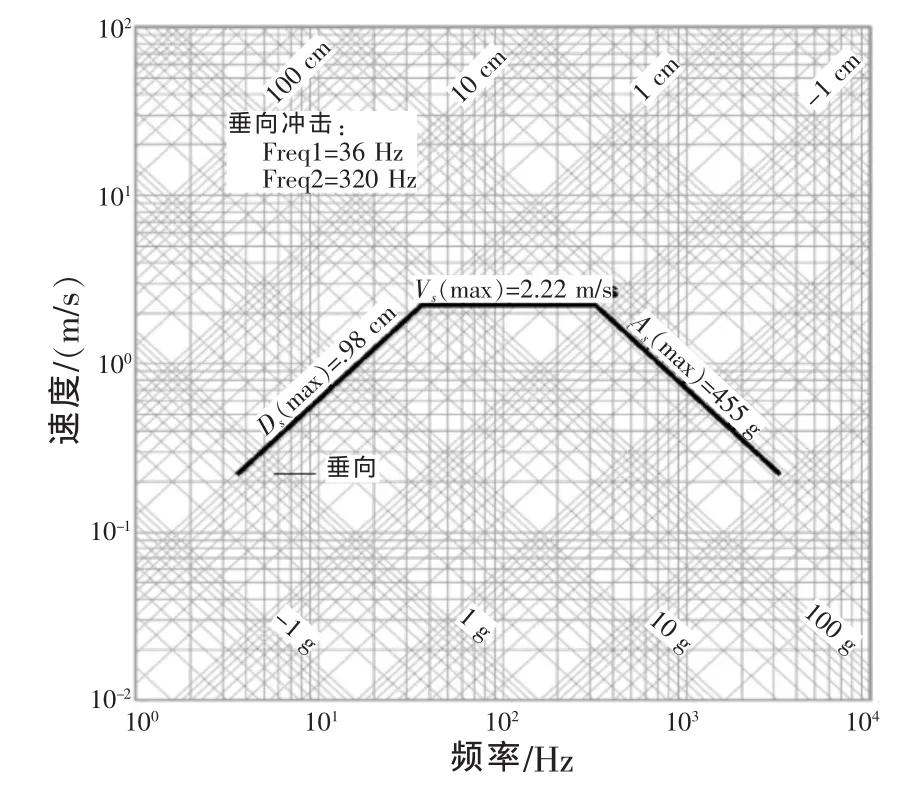

一般对设备的抗冲击评估有静态等效法、动态设计分析法(DDAM)和时域模拟法[7]。本文采用时域模拟法对管路进行分析,管路载荷的施加选用多点冲击谱分析方法,并以BV0430-85校核设备最严的工况对其加载。典型的冲击谱曲线示意图如图3所示,由等位移、等速度和等加速度三段曲线组成。

图3 典型设计冲击谱

基于BV0430-85舰艇建造规范,按照(1)式将冲击谱转换为等效的时域加速度历程曲线。

设计冲击谱等效加速度时历曲线,如图4所示,由正负两个脉冲组成。正脉冲加速度峰值大,持续时间短,负脉冲加速度峰值小,持续时间长。正脉冲面积为V2,两个脉冲的面积相等,致使基础最终速度为0。a2和t3为正脉冲的加速度峰值和脉宽;a4为负脉冲的峰值;t5-t3为负脉冲的脉宽。

图4 设计冲击谱等效加速度时历曲线

2 结果分析

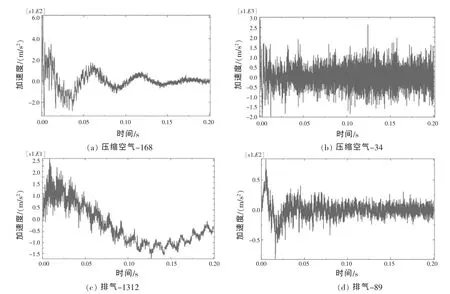

模型共有四种尺寸的管路,每种类型的管路都取典型区域的节点和单元设置考核点,定义历史变量输出,以便分别对管路的加速度、应力、位移响应进行分析。图5为模型压缩空气管和排气管上代表性节点的加速度曲线。

图5 管路典型节点垂向加速度曲线

从图5的曲线可以看出,管路的加速度曲线呈现出明显的周期性,图(a)、(c)、(d)都有清晰的波形,图(b)则是一系列的高频振动。管路模型不同部位的节点加速度曲线差别很大:在管径、壁厚比较大的管路,管路的加速度响应比较剧烈,幅值大、频率高;刚度较小的地方则呈现出频率、幅值都较低的趋势。

图6为管路模型加速度响应与管路外径管系曲线。可以看出,小管径上出现很大的加速度响应,随着管径的增大,加速度峰值迅速衰减。管路模型中加速度响应较大者出现在细小的管路,评估管系的抗冲击性能时应着重考核相对细小的管路。现行的《支吊架布置规范》在细小管路的支吊架布置方面应改进。

图6 管路加速度与外径关系曲线

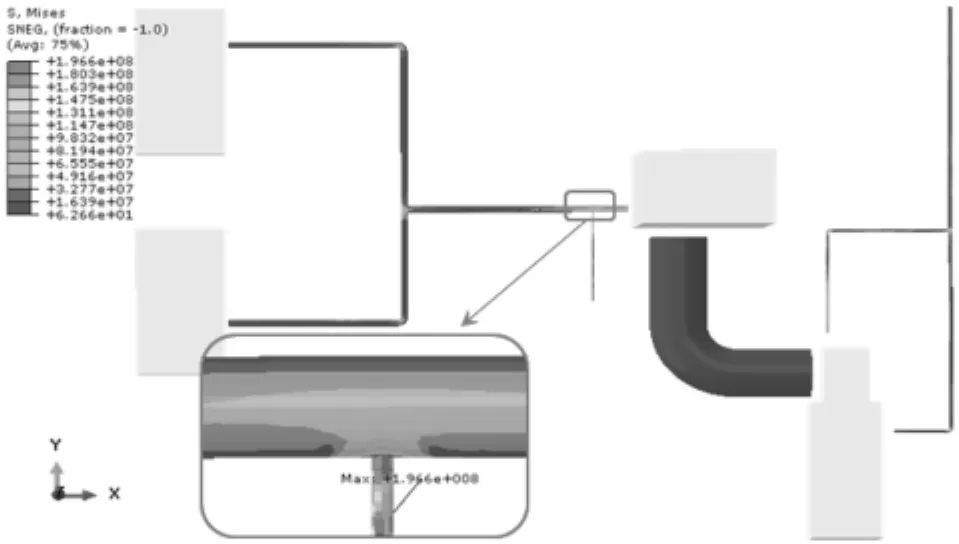

图7为管系应力云图。从中可以看出,在弯头和三通区域颜色较深,都是出现较大应力集中的区域。整个模型的最大应力出现在异径三通处,达到196 MPa,超过了材料的静态屈服极限,管路出现塑性破坏。对照图1,可以看出在安装管系附件的附近都会出现明显的应力集中,这是由于管路模型的整体响应与文献[1]描述一致。

图7 管系应力响应云图

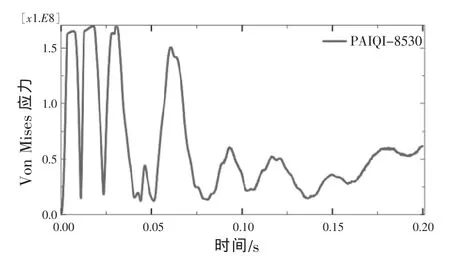

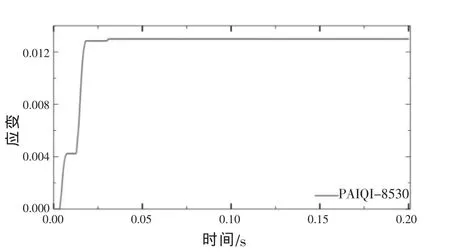

图8与 图9分别为冲击载荷作用下排气管单元的Von Mises应力和等效塑性应变PEEQ曲线。

图8 单元Von Mises应力曲线

图9 单元等效塑性应变曲线

材料发生屈服,模型局部产生了少量塑性应变。可以发现单元是在载荷作用后很快产生塑性变形,然后保持一定的水平不再增加;管路塑性变形的产生是在载荷作用后的瞬间,几个周期后,结构的响应迅速衰减;而局部是由于管路的大幅运动而产生塑性变形。

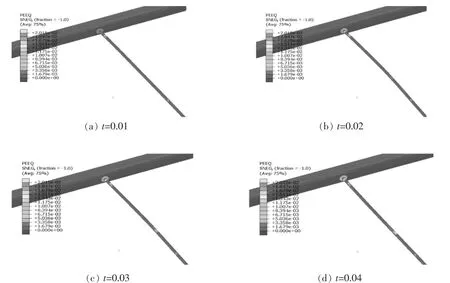

如下页图10所示,细管在冲击载荷的作用下出现较大的弯曲。尽管塑性变形小于管路自身结构突变处产生的变形,但是也可能使结构出现塑性破坏,所以在管路抗冲击评估时应着重考虑管路的截面突变区域及细长管段的强度。在细管上尽量少布置诸如阀门、法兰等会给管路带来集中质量的元器件,防止管路在冲击作用下的应力集中。此外,现行规范约定的管路支吊架布置间距可能不能满足管路的抗冲击设计,导致细管在支座间由于较大的弯曲变形而产生塑性变形。

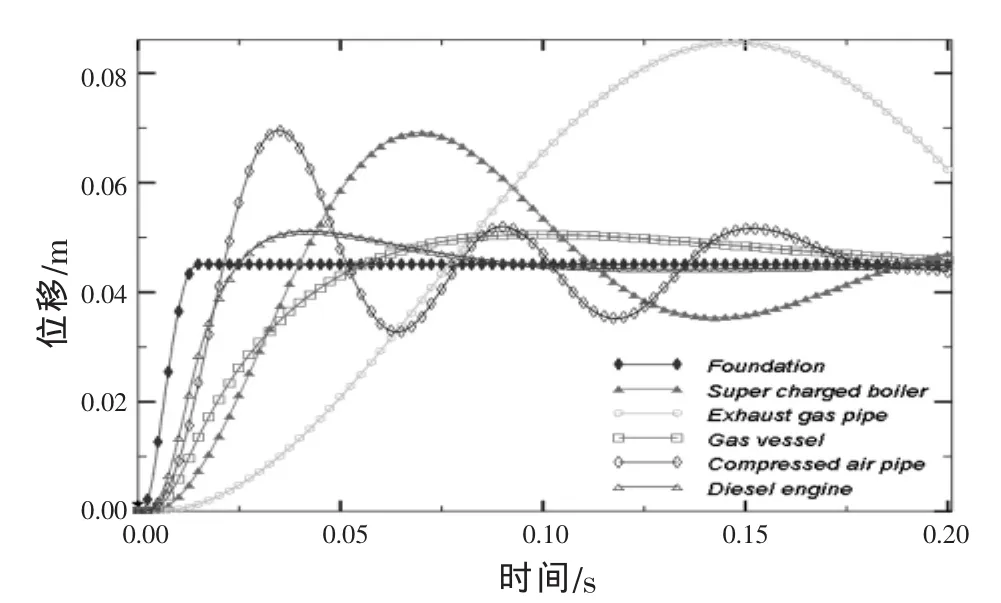

下页图11为模型位移曲线。从图中可以看出,主机在冲击载荷作用下不会产生明显的共振,其他设备的振动频率在10 Hz左右,压缩空气管路约为20 Hz,排气管 (外径1 312 mm)由于自身管径和壁厚比较大,振动频率比较低。整体上看,管路振动频率明显高于设备的振动频率,管路与设备的连接处会产生相对位移。细长的管路要避免运动幅度过大,防止与其他结构产生碰撞。

图10 管路不同时刻的变形云图

图11 模型位移曲线

3 结 论

本文基于有限元软件对船舶压缩排气管路在水下爆炸冲击载荷作用下的响应进行数值模拟。应用时域分析方法分析,载荷选自BV0430-85校核设备的最大冲击环境。通过对模型动响应的研究得出以下结论:

(1)管路应力较大的区域主要集中在弯头和三通区域,响应峰值在冲击作用后的几个周期内,然后迅速衰减;阀门、法兰等附件的安装处会由于集中质量大而产生较大的惯性力,引起局部的管路应力集中较大,容易造成连接处破坏。

(2)管路与设备连接处在受到冲击作用后的振动过程中会产生相对位移,需要加装补偿相对位移的弹性元器件。

(3)相对细小的管路是整个管系的薄弱环节,建议在评估管系的抗冲击性能时着重考察。

[1]陈刚,汪玉,李兆俊.国内外舰艇管路系统抗冲击技术工作评述[J].振动与冲击,2007,26(4):58-64.

[2]LIANG Cho-chung,TAI Yuh-shiou.Shock responses of a surface ship subjected to noncontact underwater explosions[J].Ocean Engineering,2006,33:748-772.

[3]杜鑫,杜俭业,汪玉.舰船管道抗冲减振优化[J].哈尔滨工程大学学报,2011,32(6):697-701.

[4]汪宏伟,汪玉.管路系统结构及其参数对冲击响应的影响分析[J].船舶工程,2009,5(31):58-61.

[5]MOHAMED O A.Nonlinear inelastic seismic behavior ofpipingsystems[D].USA:NorthCarolinaState University,1995.

[6]CB/Z 345-2008.船舶管系布置和安装工艺要求[S].北京:国防科学技术工业委员会,2008.

[7]汪玉,华宏星.舰船现代冲击理论及应用[M].北京:科学出版社,2005.

[8]姚熊亮,冯麟涵,张阿漫.舰船设备抗冲击时域模拟研究[J].汽轮机技术,2009,51(3):190-194.