W6Mo5Cr4V2电火花加工工艺参数优选研究

裴顺杰,张云鹏,侯忠滨

(西北工业大学机电学院,陕西 西安 710072)

高速钢W6Mo5Cr4V2具有很高的硬度、耐磨性及热硬性,主要用于制造切削速度高、负荷重、工作温度高的各种切削刀具,以及要求耐磨性高的冷热变形模具、高温弹簧、高温轴承等[1]。由于该种材料本身的特点,在采用常规方法进行加工时,存在刀具磨损快、生产效率低、加工质量难以保证等问题。而电火花加工(EDM)在提高难加工材料和特殊复杂结构件的加工效率和加工精度方面具有十分明显的优势[2]。本文采用电火花成形加工W6Mo5Cr4V2的方法进行实验研究,目的在于分析高速钢W6Mo5Cr4V2电加工工艺规律的特征,考察研究电加工参数对加工速度、加工质量、电极损耗等评价指标的影响规律,找出合理的工艺参数,指导企业生产加工,并为进一步研究提供实验基础和理论依据。

1 粗加工参数优选研究

1.1 正交试验设计

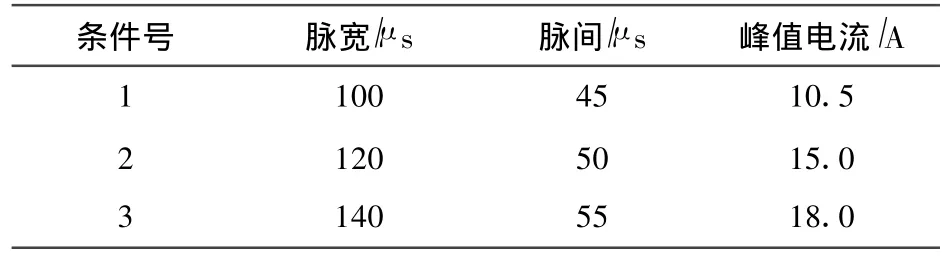

在电火花加工过程中,影响工艺指标的因素较多,要选择合适的电加工工艺参数较困难[3]。如果采用全面试验的方法,由于影响因素多,调节范围广,需做大量的实验。本文采用正交试验设计方法,通过将因素数和水平数合理搭配,实验次数少,结论的可靠性好[4]。以脉冲峰值电流、脉冲宽度、脉冲间隔为3个因素,每个因素取3个水平,用正交表L9(33)来安排实验。以加工速度(单位时间内工件的蚀除量,mm3/min)和表面粗糙度 Ra(μ m)为实验指标。正交试验的因素和水平见表1。

本实验采用的设备为电火花精密成形机床,采用的电极为圆柱形紫铜电极,直径10mm,加工深度L=5mm,负极性加工,工作液为煤油,加工电压U=90 V。

表1 正交试验因素水平

1.2 实验结果及分析

按照正交表L9(33)对材料W6Mo5Cr4V2进行9次实验,记录加工速度和表面粗糙度两项指标的实验数据,得到的实验结果见表2。

表2 正交试验数据表

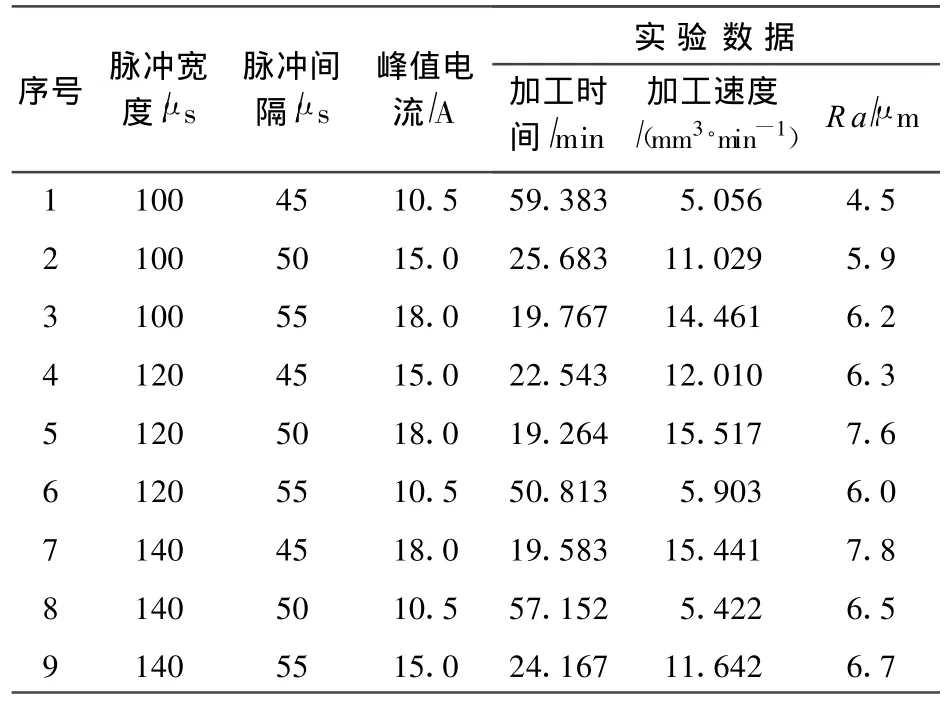

运用极差分析法对实验结果进行分析。极差分析方法可将因素水平的变化所引起的实验结果间的差异反映出来。极差大的因素,意味着其不同水平给指标所造成的影响较大,通常是主要因素,极差越大,该因素的影响越显著。极差小的因素,一般是次要因素,极差越小,该因素对实验指标的影响越不显著。通过对实验结果进行极差分析,就能对各因素的重要程度进行排序,进而选择出最优的参数组合。实验结果的极差分析见表3。

表3 极差分析表

从极差分析表中可看出,对加工速度影响最大的因素依次是峰值电流、脉冲宽度、脉冲间隔;对表面粗糙度影响最大的因素依次是峰值电流、脉冲宽度和脉冲间隔。能获得最大加工速度的参数组合是 :A2B1C3,即脉冲宽度 120μs,脉冲间隔 45μs,峰值电流18 A。能获得最佳表面粗糙度的参数组合是 A1B1C1,即 :脉冲宽度 100μs,脉冲间隔 45μs,峰值电流10.5 A。

1.3 电参数对实验指标的影响规律分析

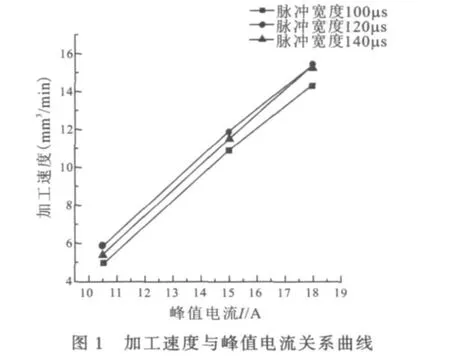

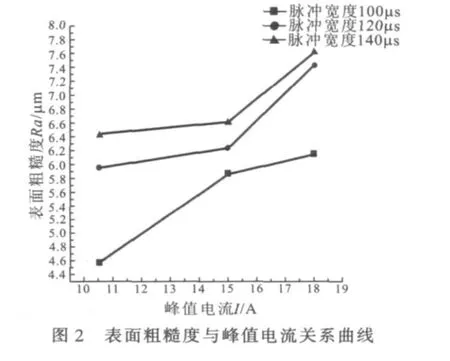

从表3中可看出,脉冲间隔的极差最小,即脉冲间隔对实验指标的影响最小,为次要因素。因此,这里主要讨论峰值电流和脉冲宽度对实验指标的影响规律。运用origin Lab软件和正交试验得到的实验数据,以峰值电流作为横坐标,分别以加工速度和表面粗糙度作为纵坐标,绘制因素和指标的关系趋势图(图1和图2),进而分析峰值电流和脉冲宽度对实验指标的影响规律。

由图1可看出:

(1)随着峰值电流的增大,加工速度也逐渐提高。因为电流越大,单个脉冲的能量就越大,一次脉冲放电去除的材料就越多,加工速度就越大。

(2)加工速度随着脉冲宽度的增大而增大。因为脉冲宽度增大,单个脉冲的能量就增大,导致材料的去除率增加;但当脉冲宽度达到一定值时,加工速度反而降低,原因是一旦脉宽超过一定值时,单个脉冲能量虽然增大,但转换的热能有较大部分散失在电极与工件之间,不起蚀除作用。同时,随着脉冲能量增大,蚀除产物增多,使排气、排屑条件恶化,加工稳定性变差,脉冲能量未能充分利用,因此加工速度反而降低。

由图2可看出:

(1)表面粗糙度值随峰值电流的增大而增大。因为其他参数不变时,峰值电流增大,则单个脉冲放电能量增大,电蚀坑体积增大。表面粗糙度值增大。

(2)稳定加工条件下,表面粗糙度值随脉冲宽度的增大而增大。因为脉冲宽度增大,单个脉冲放电时间变长,单个脉冲放电能量提高,电蚀坑增大。但对于同一脉冲周期,脉冲宽度增加意味着脉冲间隔减小,使加工间隙中消电离不充分,加工过程稳定性降低。

(3)当脉冲宽度一定时,脉冲间隔越小,则单个脉冲放电周期越短,脉冲放电频率增加,脉冲细化,使得单个脉冲放电能量降低,进而使表面粗糙度值降低。

由以上分析可得出结论:电火花加工的加工速度和表面质量主要取决于电参数,即峰值电流、脉冲宽度和脉冲间隔。使用大电流、小脉间及大脉宽加工,生产率高,电极损耗小,但加工表面粗糙;用小脉宽及小电流加工,表面质量好但加工效率低,电极损耗大,必然使加工精度受到影响。因此,为得到较高的生产率,并使电极损耗小,加工精度高,表面质量好,可采用粗、精二次加工的方法。

2 精加工参数优选研究

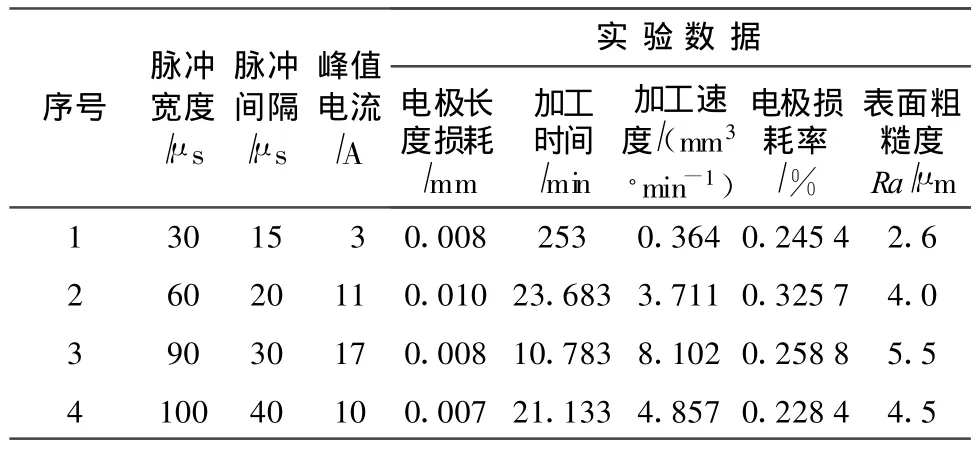

为了优选出精加工时的电参数,在正交试验的基础上,采用4组较小的电参数进行电加工实验,以试件的表面粗糙度值和电极损耗率为考察指标。实验设备为电火花精密成形机床,实验电极的材料为紫铜,直径=6mm,加工深度 L=3mm,采用负极性加工,工作液为煤油,加工电压U=90 V。实验数据见表4。

从实验数据可看出:表面粗糙度随着峰值电流和脉冲宽度的增大而增大,这与前文分析的结论相一致。但电极损耗率随电参数变化的规律不明显,主要是因为脉冲宽度和峰值电流对电极损耗的影响效果是综合性的,而且电极损耗还受极性效应、吸附效应、传热效应等因素的影响,这些因素也是相互影响、综合作用的。实验中采用的4组电参数,电极相对损耗均小于1%,属于低损耗加工。

表4 精加工参数实验数据表

3 电火花加工试件的微观分析

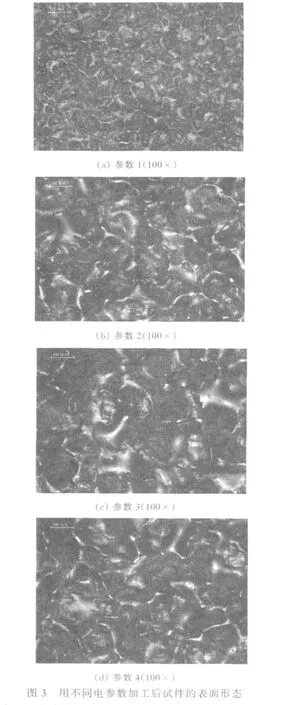

为了观察电火花加工后试件的表面形态,分析电参数对试件表面形态的影响,将采用表4中精加工参数经电加工后的试件进行观察,获得试件的表面图片(图3)。

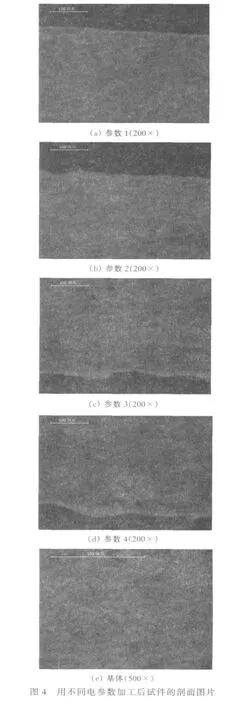

由图3可看出,电火花加工表面与机械加工表面不同,它是由无方向性的无数小坑和硬凸边组成,特别有利于保存润滑油,在相同的表面粗糙度和有润滑油的情况下,电加工表面的润滑性能和耐磨性能均比机械加工的表面好。采用的电参数越大,试件表面的凹坑就越大、越深,试件表面就越粗糙。因为凹坑的大小取决于单个脉冲能量的大小,电参数越大,单个脉冲的能量就越大,一次脉冲放电蚀除的材料就越多,形成的凹坑就越大,试件的表面就越粗糙。测量试件的表面粗糙度,得表面粗糙度值为Ra2.6~5.5。然后对试件进行镶嵌、研磨、抛光和腐蚀,腐蚀剂为体积分数4%的硝酸酒精溶液,用光学显微镜观察试件剖面,得到不同电参数下的金相图片(图4)。

金属在电火花加工后,表面层化学成分和组织结构发生很大变化,变化了的这一部分称为表面变质层。表面变质层又分为重熔层和热影响层。图片中的白亮层即为重熔层,它位于电火花加工后工件表面的最上层,是部分熔融金属快速冷却后残留在工件表面形成的;热影响层位于重熔层和基体之间,它和基体材料之间并没有明显的界限。由图片可看出,单个脉冲能量越大,即脉冲宽度愈宽、峰值电流愈大,表面变质层的厚度就越大。单个脉冲能量一定时,脉冲宽度愈窄,重熔层愈薄,因为大部分金属不是熔化而是在气化状态下被抛出蚀除,不再残留在工件表面。重熔层对产品的疲劳强度有影响,要严格限制重熔层厚度,一般规定不大于20~30μm。试验中采用的4组电参数,重熔层厚度值约为8.8~ 10.5μm 。

4 结论

(1)在实验误差允许范围内,电火花成形加工W6Mo5Cr4V2的加工速度和表面粗糙度与峰值电流、脉冲宽度和脉冲间隔密切相关。电参数对加工速度影响程度的大小为:峰值电流>脉冲宽度>脉冲间隔;电参数对表面粗糙度影响程度的大小为:峰值电流>脉冲宽度>脉冲间隔;综合影响评价为:峰值电流>脉冲宽度>脉冲间隔。

(2)对于电火花成形加工W6Mo5Cr4V2,粗加工比较合理的电参数是:脉冲宽度 100~130μs,脉冲间隔45μs,峰值电流15~25 A。可望达到的工艺指标是:加工速度大于15.44mm3/min,表面粗糙度 6.5μm <Ra <10.0μm 。

(3)精加工比较合理的电参数是:脉冲宽度20~ 50μs,脉冲间隔 15μs,峰值电流 1~ 3 A。可望达到的工艺指标是:加工速度0.36~1.54mm3/min,表面粗糙度 Ra<2.6μm,电极损耗率小于0.25%。

(4)由于粗加工时表面重熔层厚度一般不超过0.05mm,故粗加工时留精加工余量0.1mm为宜。粗加工中出现的重熔层和重熔层中的微裂纹,将在精加工时被加工掉,精加工后表面的重熔层厚度很小,一般小于0.02mm,表面质量最终取决于精加工。

[1] 邓玉昆,陈景榕,王世章,高速工具钢[M].北京:冶金工业出版社,2002.

[2] 赵万生,赵家齐,刘晋春,等.特种加工[M].北京:机械工业出版社,2004.

[3] 卢存伟.电火花加工工艺学[M].北京:国防工业出版社,2000.

[4] 郑少华,姜奉华.试验设计与数据处理[M].北京:中国建材工业出版社,2004.

[5] 侯鹏,李永堂,宋建丽.3Cr2W8V电火花成形加工工艺指标试验研究[J].机械工程与自动化,2010(5):103-104.

[6] 文武,王西彬,龙震海,等.QT700-2电火花加工工艺试验特征规律研究[J].工具技术,2008,42(11):16-18.

[7] 张勇斌,吉方,刘广民,等.微细电火花加工的实验研究[J].电加工与模具,2011(2):54-56.