矿石冲击下自卸汽车车箱底板纵横梁开裂和断裂原因分析

朱龙龙,刘大维,王 锋,程晓东

(1.青岛大学 车辆工程系,山东 青岛 266071;2.重汽集团专用汽车公司,山东 青岛 266031)

近年来,汽车结构件的开裂、断裂已成为一个重要的安全问题。许多学者和生产企业对此进行了大量研究[1–6],但对重型自卸汽车车箱底板纵横梁开裂、断裂问题的研究较少。自卸汽车车箱底板由钢板和若干根纵横梁焊接而成,在装载矿石过程中,矿石下落产生剧烈冲击使底板产生较大塑性变形,或使底板纵横梁出现开裂、断裂现象。由于矿石下落试验耗费大量人力和物力,而有限元方法简单快捷,可以了解矿石下落碰撞过程中车箱底板的动力学响应,可研究相关参数对车箱底板可靠性的影响,有利于优化设计,所以后者被广泛应用于自卸汽车车箱底板的可靠性研究[7-9]。

本文建立以板壳单元为基本单元的车箱有限元分析模型,并建立矿石有限元模型,以ANSYS/LS-DYNA为求解器,求解不同质量的矿石从不同高度下落冲击车箱底板时的冲击响应,分析车箱底板纵横梁开裂和断裂的原因。

1 车箱在矿石冲击下有限元分析模型

1.1 车箱有限元模型

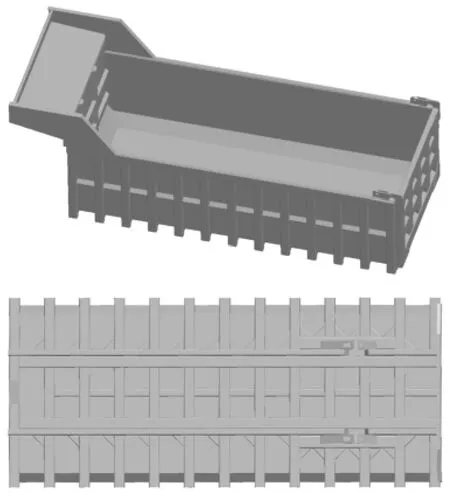

自卸汽车车箱由底板、边板、前板和后板组成,其中底板由钢板和两根主纵梁、若干根横梁焊接而成(见图1)。车箱长5600mm、宽2300mm、高1500mm、底板钢板厚16mm。车箱通过翻转支座和举升油缸与副车架连接,副车架与主车架通过螺栓连接在一起。前桥通过普通钢板弹簧与车架相连,后桥通过平衡悬架与车架相连。前钢板弹簧的垂直刚度系数k前=200 N/mm,后钢板弹簧的垂直刚度系数k后=2200 N/mm。轮胎型号为11.00R20,轮胎垂向刚度为1200 N/mm。

图1 车箱结构示意图Fig.1 Structure diagram of the dump truck bodies

车箱的有限元网格划分在HyperMesh软件中进行。车箱各板均采用边长15mm的板壳单元(Shell)模拟,在底板矿石冲击位置附近,进行局部网格细化,采用10mm的板壳单元划分,网格与矿石顶端的网格划分一致,采用接触单元模拟矿石与底板的接触;后板翻转支座与车箱翻转支座采用三维实体单元(Solid)模拟,车箱各焊接部位均采用连续焊接单元(Spotweld)模拟;主、副车架采用梁单元(Beam)模拟;考虑到车辆轮胎和悬架系统对矿石冲击车箱的缓冲作用,轮胎和钢板弹簧采用弹簧单元进行模拟。整个车箱有限元模型由299717个单元,304062个节点组成。车箱有限元模型如图2所示,车箱的弹性支承系统如图3所示。

1.2 矿石有限元模型

自卸汽车装载作业过程中,矿石的结构形状是十分复杂的,很难精确模拟。为便于模拟,本文将矿石简化为如图4所示结构形状。矿石后端被简化为圆柱体,前端简化为一圆锥体,锥体前端加工成直径为200mm的半球形。半球形顶端与车箱底板接触,用于模拟矿石下落时的冲击作用。

图2 车箱有限元模型Fig.2 Finite element model of the dump truck bodies

图3 车箱的弹性支承系统Fig.3 Elastic supporting system for the bodies

矿石有限元网格划分在HyperMesh软件中进行,采用三维实体单元(Solid),并且对半球形顶部进行了有限元网格的局部细化,其形状应与底板冲击位置处网格相匹配,以确保分析结果的精度,整个矿石有限元模型由58814个单元,57728个节点组成。

图4 矿石有限元模型Fig.4 Finite element model of the ore

1.3 材料特性

车箱材料为 Q345,弹性模量为E=210000 N/mm2,泊松比为 μ =0.3,屈服强度σs=345 MPa,最小抗拉强度为470 MPa,最大抗拉强度为630 MPa。在有限元分析时,按照Von Mises各向同性强化模型建立材料的弹塑性应力-应变关系。

矿石的弹性模量E=25000 N/mm2;泊松比μ=0.2;密度 ρ=2400kg/m3。

1.4 边界条件

(1)矿石从H高度自由下落,它对车箱底板的冲击力由建立在矿石半球形顶端表面和车箱底板平面间的接触关系确定,接触类型为面和面的接触,接触面间的摩擦系数为0.2。

(2)车箱有限元模型中,前端约束点在模拟前轮胎的弹簧单元下端,约束x、y、z方向的平动自由度和x、z方向的转动自由度;后端约束点在模拟两后轮胎的弹簧单元下端,约束x、y、z方向的平动自由度和x、z方向的转动自由度。

2 矿石下落模拟算法与计算工况

2.1 算法选择

车箱底板受下落矿石冲击时,冲击力很大、而且作用时间和底板响应时间均为毫秒级。在碰撞瞬间,应力波的传递、材料的应变速率、受冲击部位的塑性变形,甚至局部开裂都会影响分析结果。用隐式解法不适合求解高速动态、非线性接触碰撞问题;而显式动态分析法是包括LS-DYNA在内的大多数非线性瞬态分析软件求解瞬态响应的主要方法,故本文采用显式动态有限元法求解车箱底板的冲击响应。显式动态有限元方法如下:

对于动力学方程

式中:M为车箱系统质量矩阵;C为车箱系统阻尼矩阵;K为车箱系统刚度矩阵;x(t)为车箱系统位移矩阵;F为车箱系统所承受的冲击载荷矩阵。

将动力学方程(1)改写成:

采用集中质量矩阵,使质量矩阵对角化,则M是对角阵,求逆十分方便,线性方程组将成为一系列关于各个自由度的独立的一元一次方程,从而求出加速度为:

其中Mi为第i个节点的质量。

由于采用集中质量矩阵方式,应用中心差分法对式(4)进行显示的时间积分,方程组是非耦合的,故速度(t)在时间n+1/2进行计算,得

新位置x(t)在时间n+1上进行计算,得:

由于上述运动方程(4)~方程(6)之间不相关,避免了刚度矩阵的形成以及相关的矩阵运算,单次求解速度快,从而允许用较小的计算机容量进行大规模的有限元问题分析,因此,显示动态有限元分析法是分析接触冲击问题最为有效的计算方法之一,非常适合工程应用的要求。

2.2 模拟工况确定

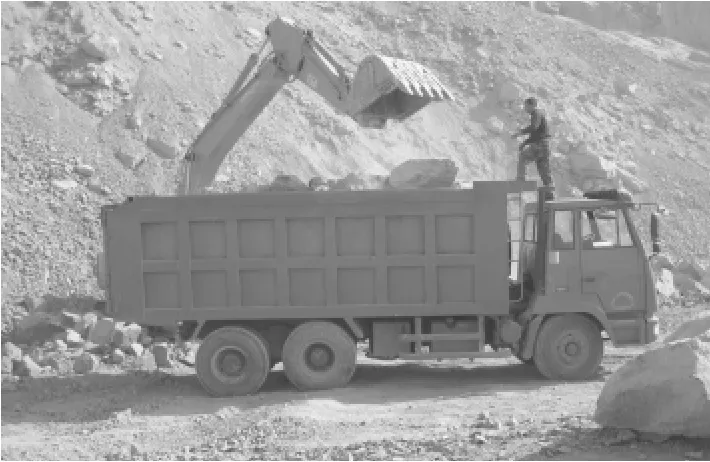

自卸汽车的装载矿石过程见图5,车箱底板纵、横梁开裂和断裂情况见图6。

图5 自卸汽车装载矿石过程照片Fig.5 Photo of dump truck's loading

图6 车箱底板纵横梁开裂和断裂照片Fig.6 Photo of vertically and horizontally beams of bodies floor cracking and rupture

在对图6所示底板纵、横梁开裂和断裂位置进行模拟计算时,根据自卸汽车的实际装载矿石的大小及矿石下落的高度,假设矿石重为0.1 t~1.2 t,下落高度为1.6 m~2.2 m。矿石下落碰撞前初始速度可由下式计算得到:

式中:v0为矿石下落碰撞前初始速度;g为重力加速度;H为矿石下落高度。

3 仿真计算结果与分析

将建好的车箱和矿石有限元模型在HyperMesh中输成K文件,然后提交给ANSYS/LS-DYNA求解器进行计算。

图7所示为1.2 t的矿石从2.2 m高度下落车箱底板开裂和断裂处的应力云图。在底板中间纵梁与横梁开裂处[图7(a)],最大应力为550.98 MPa;在底板纵梁与加强板开裂和断裂处[图7(b)],最大应力为574.651 MPa,已超过材料的最小抗拉强度(470 MPa),接近最大抗拉强度为(630 MPa)。

图7 车箱底板应力分布Fig.7 Stress distribution of the bodies floor

图8给出了底板纵横梁开裂和断裂处矿石冲击点的冲击力和有效塑性应变变化曲线。

图8 冲击力和有效塑性应变曲线Fig.8 The curve of impact force and effective plastic strain

由图8可看出,由于模拟的底板纵、横梁开裂和断裂位置的结构不同,矿石冲击点的冲击力和有效塑性应变变化均不同。由图8(a)可看出,在底板中间纵梁与横梁焊接处,矿石在第一次冲击底板平面时的冲击力作用时间为20 ms,在12 ms时达到最大值687.72 kN。当矿石开始与底板接触时,受冲击力作用有效塑性应变逐渐增大;当冲击力达到最大值附近时有效塑性应变达到最大值,底板变形最大;随着冲击能量的减小,有效塑性应变基本不变,底板产生塑性变形。由图8(b)可看出,在底板纵梁与横梁焊接开裂处和纵梁断裂处,矿石在第一次冲击底板平面时的冲击力作用时间为20 ms,在5 ms时达到最大值760.11 kN。当矿石开始与底板接触时,受冲击力作用有效塑性应变逐渐增大;当冲击力达到最大值附近时有效塑性应变尚未达到最大值,底板变形继续增加;当冲击力作用时间为13 ms时,有效塑性应变基本不变,底板产生塑性变形。

图9给出了底板纵横梁开裂和断裂处最大应力随矿石质量和下落高度的变化曲线。

图9 车箱底板开裂和断裂处最大应力变化曲线Fig.9 The variation curve of maximum stress of bodies floor cracking and rupture

由图9可看出,当矿石下落高度不变时,开裂和断裂处最大应力均随矿石质量的增大而增大,而且增大的幅度较大;当矿石质量不变时,开裂和断裂处最大应力均随矿石的下落高度增大而增大,但增大的幅度较小。当矿石质量在0.1 t~0.3 t之间,开裂和断裂处最大应力增大的幅度较大;当矿石质量超过0.3 t之后,开裂和断裂处最大应力增大的幅度较小,这是由于当矿石质量超过0.3t之后,底板材料产生塑性变形的缘故。

由图9还可看出,当矿石质量超过0.3 t之后,开裂和断裂处最大应力已大于底板材料的屈服强度(345 MPa)或最小抗拉强度(470 MPa)。车箱底板纵横梁在矿石下落多次冲击下,导致疲劳破坏,产生开裂或断裂现象。

4 结论

(1)建立了以板壳单元为基本单元的车箱有限元分析模型,并建立了矿石有限元模型,采用显式动态有限元法,以ANSYS/LS-DYNA作为求解器,求解了不同矿石质量从不同高度下落对车箱底板的冲击响应,得到了底板纵横梁开裂和断裂处最大应力随矿石质量和下落高度的变化规律。

(2)有限元计算结果与实车车箱底板纵横梁受冲击时的开裂和断裂情况相吻合,证明本文所采取的建模方法和分析方法是可行的,可为车箱底板结构改进设计提供依据。

[1]周志革,王金刚,崔根群,等.轻型货车车架纵梁异常开裂原因的分析[J].汽车工程,2004,26(2):229-232.

[2]尹辉俊,黄贵东,黄昶春,等.重型自卸车车架早期断裂原因的研究[J].汽车工程,2006,28(12):1133-1135.

[3]刘大维,孙海霞,董振国,等.半挂牵引车车架异常断裂原因分析[J].农业机械学报,2007,38(6):30-33.

[4]刘大维,陈焕明,刘 伟,等.重型自卸汽车车架横梁异常断裂原因分析[J].安全与环境学报,2008,8(6):116 -120.

[5]任建平,宋仁国,李 灿.叉车拉杆头断裂失效机理分析及优化设计[J].塑性工程学报,2009,16(5):155 -160.

[6]黄新艺,陈彦江,李 岩,等.曲率半径对曲线箱梁桥车辆荷载作用下冲击效应的影响[J].振动与冲击,2010,29(1):38-42.

[7]Poh K W,Dayawansa P H,Dickerson A W,et al.Steel membrane floors for bodies of large rear-dump mining trucks[J].Finite Elements in Analysis and Design,1999,32(3):141-161.

[8]任学平,王 美,高耀东.矿石冲击载荷作用下矿用车车厢的强度分析[J].工程机械,2009,40(6):32-34.

[9]金华明,闫军利,冯 明.矿用车车厢支撑系统受矿石冲击载荷作用的研究[J].矿山机械,2009,37(15):42-45.