基于AR模型的Kolmogorov-Smirnov检验性能退化及预测研究

从飞云,陈 进,董广明

(上海交通大学 机械系统与振动国家重点实验室,上海 200240)

目前,在设备的状态监测和故障诊断领域,故障模式识别是主要的研究方向之一,即实现不同故障类型的分类,而这往往只能实现被动的维护模式,不利于实现生产设备效益的最大化。设备的性能退化评估及预测研究是对该领域现有研究思维模式的全新拓展,它更侧重于设备全寿命周期中的性能退化过程,对设备运行状态进行综合性的评估,同时,结合综合评估结果预测设备的发展变化,对故障的发生、发展进行有效评估,达到防微杜渐、防范于未然的效果,实现从传统的被动式维护FAF(Fail and Fix)模式到以预测与预防为主的主动式维护PAP(Predict and Prevent)模式的转变,大大提高了企业设备运行的安全可靠性,降低企业的设备维护成本。

国外对于该方面的研究起步比较早,重视度也比较高。2001年,在美国国家自然科学基金的资助下,威斯康辛大学和密歇根大学联合工业界近40家企业共同成立了智能维护系统研究中心,一些性能退化评估方法已被相继提出,如基于小脑模型神经网络[1]、自组织特征图神经网络[2]、隐马尔可夫模型[3]等评估方法。然而,上述方法在不同的方面都存在不足,如小脑模型神经网络方法的评估结果受人为设定参数的影响较大,自组织特征图神经网络和隐马尔可夫模型方法的评估结果不能直观反映具体退化程度,而逻辑回归方法则要求有各种异常状态的数据和先验知识。近期国内对于性能退化评估的研究也是在不断推进,不断涌现出了一些新的理论与方法研究[4-6]。本文提出了基于AR预测模型的Kolmogorov-Smirnov检验性能退化及预测方法,它可以有效结合AR预测滤波和Kolmogorov-Smirnov检验的算法优势,根据设备在运行过程中因性能不断退化而导致其振动信号的微弱变化的原理,利用Kolmogorov-Smirnov检验算法可检测出信号偏离正常的程度,从而实现设备的性能退化评估和预测。通过以6307滚动球轴承为研究对象,完成了此滚动球轴承的疲劳加速全寿命试验,而利用此方法成功实现了对实验对象全寿命的性能退化评估和预测,表明其对轴承的性能和故障分别具有良好的评估和预测作用。

1 AR模型的白噪化

当数据序列是沿整个信号序列滑动而得时,就形成信号的自适应AR谱。对非平稳随机信号,在短时间数据序列段内可认为其是平稳随机的,故可用自适应AR谱分析法来研究[7]。而所谓的时间序列AR模型的参数估计,就是选择合适的参数使得模型的残差ε为白噪声。常用的方法有时序理论法和优化理论估计法,设存在一时间序列xn,则存在一正整数p,使得:

其中:Γ表示Wold分解算子,p表示分析阶数,n表示数据长度,ap表示AR模型参数,关于时间序列xn的AR预测模型的信号表达式可表示为如下形式:

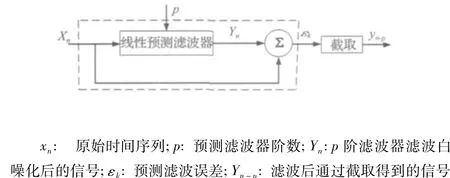

其中:εk是一个白噪声过程,它表示了AR线性预测滤波器的估计误差。利用AR模型进行线性预测滤波的过程如图1所示,在确定滤波器阶数p后,通过Levinson-Durbin算法计算得出AR预测滤波器的滤波系数ap,将滤波器系数序列与原信号进行卷积滤波后即得到白噪化后的残差信号Yn,由于在滤波白噪化过程中的卷积操作关系,最后还需要对Yn进行截取,得到在造化信号 Yn-p。

图1 AR预测滤波器的白噪化过程Fig.1 The process of pre-whitening using AR prediction filter

2 Kolmogorov-Smirnov检验算法

Kolmogorov-Smirnov检验是一种基于概率统计理论的方法,他通过计算待检验信号的累积概率分布函数,将此函数与参考信号的函数进行对比,根据所得到的概率相似度指标可评判待检验信号与参考信号的相似程度。文献[8]指出,应用Kolmogorov-Smirnov检验方法对设备进行状态监测和故障诊断时,可将待检验信号与参考信号进行对比,若待检验设备发生故障,由于故障的产生会使信号结构产生变化,从而使其与参考信号对比时其信号相似度发生变化,根据此变化的过程即可对设备进行性能退化评估。

对于待检验和参考两组信号,分别用T(x)和R(x)表示,首先可通过公式(3)计算得到两组信号的统计距离D:

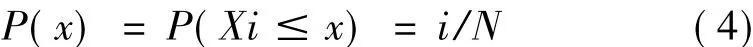

其中:T(x)和R(x)的累积概率密度函数可由如下公式得到:

其中:N表示时间序列的数据点数,而Xi则表示当原始时间序列按升序重新统计排列时第i个点,根据式(5)可得到双方信号的概率相似度p(D)[9]。

其中:Q可由下式得到:

其中:N1、N2分别代表待检验信号和参考信号的数据点数,Ne被称为有效点数,有效点数越多,用此方法得到的相信号相似度的准确性及可信度也越高。从以上公式可知,对于概率相似度p(D)指标,若两个信号的越接近,所得到的概率相似度值也越接近于1;相反,若两信号的结构特征完全不同,则所得到的p(D)就会趋于零。

在研究中,首先将通过数据采集得到的振动数据信号经过AR滤波器进行了白噪化处理,若设备没有故障,其结果信号的表现形式应该是接近于白噪声信号[10];然而若是设备在某时刻出现了故障(如点蚀,剥落等),就会产生冲击信号,则它的累积概率密度函数和白噪声不同,通过这点差异性,就可以监测设备是否存在有故障。利用此p(D)作为性能退化的指标,其值的大小可反映待检验信号与参考信号的偏离程度,若设备在运行过程中出现了疲劳退化,则其相对应的振动信号时域波形结构将会发生变化,致使其与原始参考信号的偏离程度加大,反映在指标p(D)上则是值的减小,因此,当系统设备运行正常时,其振动信号与参考白噪声的概率相似度p(D)应该相对接近于1;若出现了退化或者故障,p(D)则应该减小,直至最后完全失效时接近于零。利用此特性,可以很好地对设备进行性能退化评估及预测研究。

3 实验研究

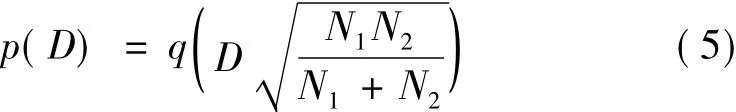

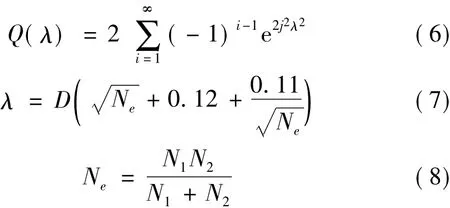

轴承是旋转机械中的关键部件,也一直是故障诊断和状态监测领域的热点研究对象。在以往的研究中,往往是采用人为的方式在轴承不同部位加工出缺陷来仿真各种故障类型或者是加工不同缺陷大小来仿真其性能的恶化。然而,性能退化是一个极为复杂的过程,很难以这样简单的方式进行有效的仿真。鉴于此,我们与联合国援助杭州轴承试验研究中心国家检测实验室(CNAS No.L0309 ISO/IEC 17025国际互认)合作,利用它们国际标准化的轴承疲劳试验装置,进行轴承的全寿命周期加速试验,其中轴承采用油润滑形式,通过高性能的数据采集装置,得到轴承的全寿命的振动信号。图2(a)所示为本次试验的传感器安装示意简图,可同时对四组轴承进行试验,由于轴承2和轴承3的轴承盖为一体的,此处只安装了一个传感器。图2(b)显示了试验现场的设备装置全图,振动信号通过加速度传感器首先进过NI的Scxi信号调理模块进行抗混叠滤波,然后接入NI的PCI数据采集卡6023 e进行数据采集,相关的采集软件也使用NI的Labview平台进行编写,系统采样频率设置为25.6 kHz,每隔一分钟保存一组振动信号数据,每组数据长度为20480。本试验采用的轴承型号是6307,轴承从正常开始,利用标准的加速试验方法,采集从正常到失效的全过程数据,我们对其中一个轴承的信号进行性能退化评估及预测的研究,此轴承全寿命共采集得到1063组数据,利用此1063组全寿命数据我们可通过不同的性能退化指标来显示轴承运行过程出现的不同程度退化现象。

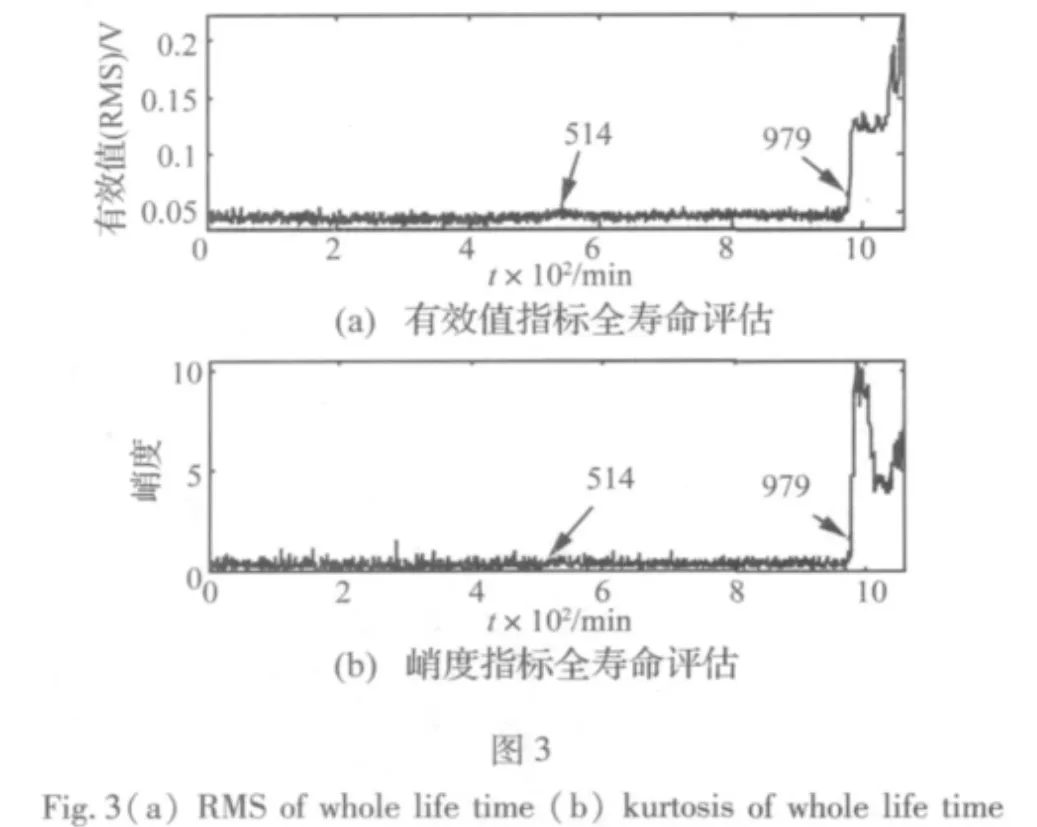

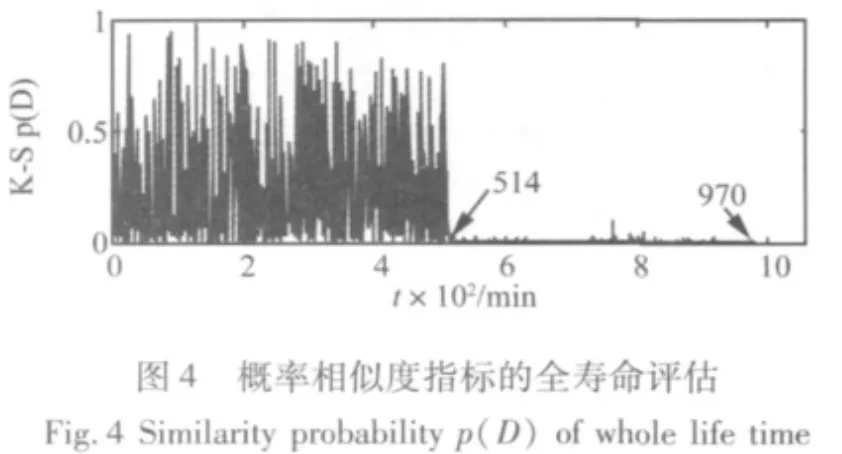

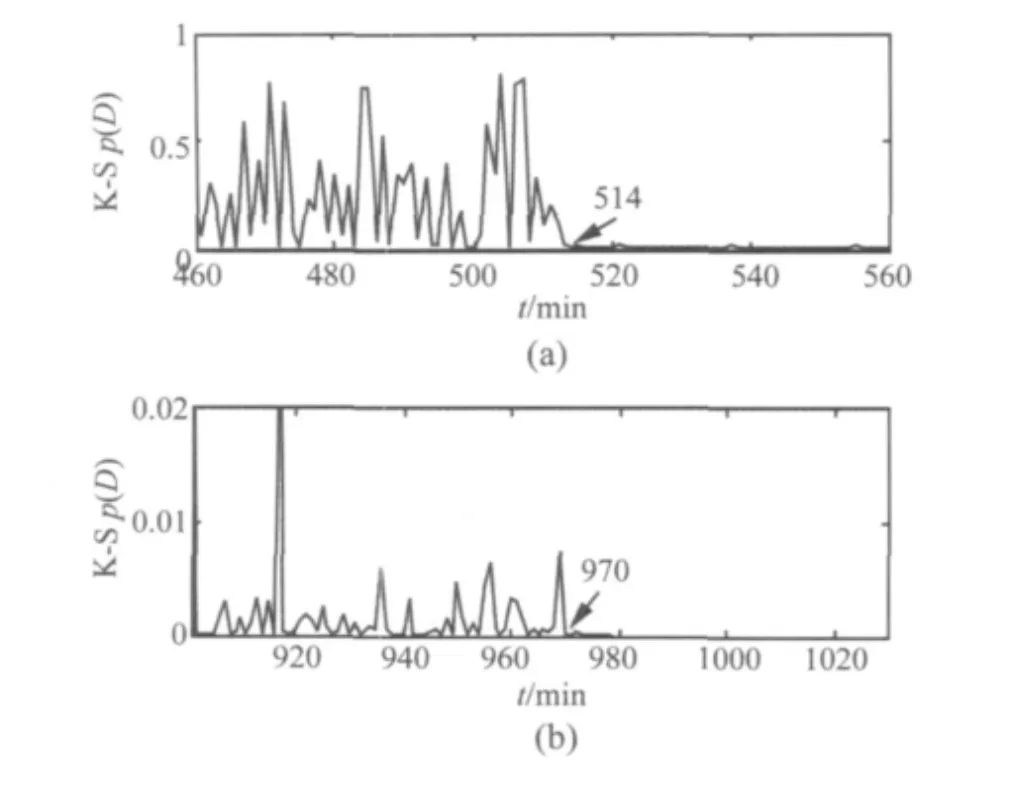

首先应用目前工程上应用最成熟也最普遍的振动有效值(RMS)指标来反映轴承的全寿命退化,如图3(a)所示,由图可知,在514 min左右时间有效值指标有个小幅的抬升过程,我们认为此时轴承进入一个轻微的退化状态,不过此有效值反映不是特别强烈[4];继续运行在979 min时,系统有效值突然表现出一个阶跃过程,其振动能量突然提高了几倍,则此时可认为轴承已经进入了故障乃至失效状态。图3(b)则显示了峭度指标的全寿命评估结果,与有效值相比,在514 min轻微退化状态下其指示效果不是很明显,当在979 min时,其突变阶跃比有效值更加明显。两种方法都在514和979 min时表现出退化和失效变化。运用本文提出的基于AR白噪化的Kolmogorov-Smirnov检验指标对此轴承进行性能退化评估研究,图4显示了概率相似度指标在全寿命评估中的效果,由此可得到其对514 min时的轻微退化状态反应比较灵敏,从图5局部放大图还可知,在退化第二过程时,Kolmogorov-Smirnov检验的概率相似度指标表现出了很好的评估和预测效果,图5(b)显示以概率相似度指标评估全寿命时,在790 min左右及出现了明显的降低突变过程,比有效值、峭度等指标提前了9 min,在实际的设备运行中,越早发现设备的异常状况就越有利于安全运行,加速寿命试验中的9 min对于实际生产运行具有很大的参考价值。然而,仅此一组数据的代表意义还不够说明其对早期故障的预测能力,在对多组数据用相同方法分别进行分析后,发现运用本文提出的方法只能对其中部分组数的全寿命数据有所提前反映,其余的效果与RMS值相同,因此,可得出的结论为有条件地预测故障。

图5 (a)退化过程1的局部放大 图5(b)退化过程2的局部放大Fig.5 (a)Local enlargement of process 1(b)Local enlargement of process 2

由以上的分析可知,利用基于AR预测白噪化的Kolmogorov-Smirnov检验方法,不仅能够真实有效地对设备进行性能退化评估,同时,其对于性能退化的敏感度也大大高于传统的指标如有效值,它在本次实验的评估过程中比有效值方法提前了9 min,虽然通对过多组数据分析显示这种预测效果非完全有效,但其仍然显示出了一定的早期故障预测能力,在设备的预测主动维护研究上做出了一定的新的尝试。

4 结论

鉴于传统的评估方法的不足,本文提出了基于AR预测白噪化的Kolmogorov-Smirnov检验评估方法,利用此方法给出了概率相似度指标,很好地完成了对设备的性能退化评估和预测,本文的主要工作如下:

(1)实现了滚动轴承的全寿命加速试验,通过数据采集系统获取轴承的全寿命振动数据。

(2)在初始的轻微退化阶段(514 min时的微弱退化过程),本文所提的方法能够更加明显地表现出系统退化的变化过程。

(3)在进入故障或者失效前,本方法能够有条件性地识别设备的异常状况(其中的有条件识别是指针对于滚动球轴承,通过实验分析得出对于某些特定的疲劳失效形式而言),比传统方法提前9 min,显示出良好的预示效果。

虽然通过多组实验数据的分析表明其对故障的预测能力具有一定的不稳定性,表现为一种有条件地预测故障,但是在故障预测研究上不失为一次有意义的尝试。在后续的研究中,可利用统计学的模式识别方法对其作进一步的处理,利用多特征的融合技术,期望得到更加稳定的效果,进一步挖掘其在性能退化评估及预测研究中的应用价值。

[1]Lee J,Measurement of machine performance degradation using a neural network model[J].Computers in Industry,1996,30(3):193-209.

[2]Huang R,Xi L,Li X,et al.Residual life predictions for ball bearings based on self-organizing map and back propagation neural network methods[J].Mechanical Systems and Signal Processing,2007,21(1):193 -207.

[3]Ocak H,Loparo K A,Discenzo F M.Online tracking of bearing wear using waveletpacketdecomposition and probabilistic modeling:A method for bearing prognostics[J].Journal of Sound and Vibration,2007,302(4 - 5):951-961.

[4]Pan Y, Chen J, Guo L. Robust bearing performance degradation assessment method based on improved wavelet packet-support vectordata description[J]. Mechanical Systems and Signal Processing,2009,23(3):669 -681.

[5]Pan Y,Chen J,Li X.Bearing performance degradation assessment based on lifting wavelet packet decomposition and fuzzy c-means[J]. MechanicalSystems and Signal Processing,2010,24(2):559 -566.

[6]Pan Y N, Chen J, LiX L. Spectralentropy: A complementary index for rolling element bearing performance degradation assessment[J].Proceedings of the Institution of MechanicalEngineers,PartC: JournalofMechanical Engineering Science,2009,223(5):1223 -1231.

[7]张海勇,李 勘.非平稳随机信号的参数模型分析方法[J].系统工程与电子技术,2003,25(3):386-390.

[8]Andrade F A,Esat I,Badi M N M.A new approach to timedomain vibration condition monitoring:gear tooth fatigue crack detection and identification by the Kolmogorov-Smirnov test[J].Journal of Sound and Vibration,2001,240(5):909-919.

[9]Kar C,Mohanty A R.Multistage gearbox condition monitoring using motor currentsignature analysisand Kolmogorov-Smirnov test[J].Journal of Sound and Vibration,2006,290(1-2):337-368.

[10]Bannister R H.Review of rolling element bearing monitoring techniques[J].Mechanical Engineering,1985:11 -24.