用镀层孔隙表征外壳耐腐蚀性的方法探讨

秦国林,许斌,黄代会,巴林

(中国电子科技集团公司第二十四研究所,重庆 400060)

0 引言

抗腐蚀性是电子器件外壳的重要质量技术指标,以此评价其在恶劣环境中工作的能力。现有的外壳质量评价标准是用湿热和盐雾试验来评价外壳的抗腐蚀性。但都必须要有昂贵的试验箱,且试验时间长,因此增加一种快捷、直观地反映镀层质量的方法非常必要。孔隙的检测在国标GB 5935[1]和GB/T 17721中有所介绍,但这两份标准只有空隙的显色及孔隙率的计算方法,没有说明如何利用孔隙率来判断镀层的抗腐蚀能力,不能直接应用到外壳质量的评价上。本文利用这两个标准中所介绍的镀层空隙显色原理,通过分析电镀层孔隙变色面积与实际盐雾腐蚀面积的关系,探讨评价外壳镀层抗24h盐雾的能力。

1 表面空隙检测的原理及方法

1.1 表面空隙显色原理

电子器件外壳的基材通常是含铁的金属或合金,为了增加外壳的抗腐蚀性在其表面镀镍或镀镍后再镀金,由于电镀工艺的局限,表面镀层不致密形成孔隙。显色剂通过表面镀层的孔隙进入到外壳的基材,同基材中铁氧化后产生的铁离子发生化学反应而产生深蓝色的沉淀,化学生成物的颜色有别于外壳镀层的颜色。显色剂与基体金属中的铁起作用,不腐蚀表面镀层。镀层上孤立的小孔隙出现变色点,镀层上的空隙团形成变色面(多个小孔隙在一个部位密集排列形成空隙团,显色后形成变色面)。

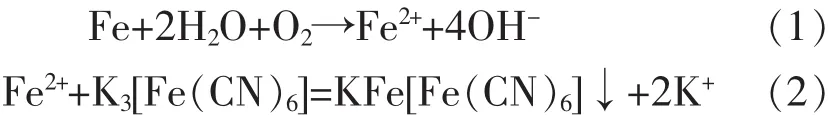

本文采用的孔隙显色剂(腐蚀剂)是铁氰化钾K3[Fe(CN)6]与氯化钠NaCl的混合溶液,化学反应分两步[2]:1)外壳基材中的铁在电解质NaCl的作用下发生吸氧腐蚀产生2价铁离子Fe2+;2)Fe2+与铁氰化钾K3[Fe(CN)6]发生反应而生成深蓝色沉淀 KFe[Fe(CN)6], 如式(1)、(2) 所示。

1.2 显色时间

虽然在GB 5935中给出了显色的时间为5min,但按这个时间进行显色其效果并不好;化学腐蚀时间太短,小的孔隙点会反映不出来,与盐雾腐蚀点和腐蚀面积不相对应;时间太长,对基体材料腐蚀太多,会影响到后面的盐雾腐蚀结果。经过摸索,时间在30min左右会比较合适,小孔隙充分显示,孔隙点与盐雾点也比较对应,因此将孔隙显色的时间确定为30min。

1.3 变色面或腐蚀面积计算方法

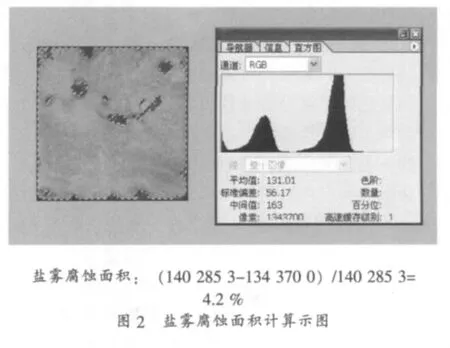

图片由像素点组成,PHOTOSHOP图形处理软件先确定整张图片的总像素点n,再确定未变色或未腐蚀面积的像素点m,n-m就是变色或腐蚀面积的像素,然后根据公式(n-m)/n计算出变色或腐蚀面积百分率。如图1、2所示。

2 试验过程

2.1 制作形貌图的步骤

制作化学变色形貌图的步骤:样品→化学处理→显微镜照相→PHOTOSHOP图形处理及计算→得出变色面积百分比。

制作盐雾腐蚀形貌图的步骤:清洗变色样品→盐雾试验→显微镜照相→PHOTOSHOP图形处理及计算→得出盐雾腐蚀百分比。

2.2 试剂配制

取 10g {K3[Fe(CN)6] 和 15g(NaCl) 混合,用适量的去离子水溶解后稀释到1L。

2.3 显色试验

孔隙显色的具体操作方法在GB 5935中可查询,显色时间为30min,下面只介绍会影响本试验结果的关键部分应注意的问题。

2.4 盐雾试验

把经过化学显色的样品通过清洗、烘干处理以后,按GJB 548B方法1009.2条件A的规定设置程序,其中盐溶液浓度为0.6%,PH值为6.8,压力为5.0psi,流量为0.3L/h,盐雾沉降率为1.2ml/80cm2/h,对样品进行连续24h的盐雾试验。

2.5 试验过程的注意事项

显色试验开始后,观察滤纸表面,向变干的部位少量地补充溶液,使整个表面一直保持湿润,但不要形成流淌的积液。液体太多,蓝色沉淀物会扩散太快,留在滤纸上的孔隙颜色也会变淡而影响到最终的面积计算;并且,计算孔隙率时,如果孔隙点太淡,就会分不清孔隙点。

在30min显色过程完成后,揭下具有孔隙斑点(蓝色)的滤纸,用去离子水冲洗,样品表面留下的蓝色痕迹就是要计算的面积。滤纸放在洁净的玻璃板上,计算孔隙率。有些表面很光洁,蓝色沉淀物不易附着于表面,水冲洗后变色痕迹不明显,这会影响到变色面积的计算。因此,只算变色面积时,可以选用镜头纸代替滤纸,试验完后不用冲洗,可以让表面自然变干后,计算变色面积。

试验样品显色处的边缘与本底颜色之间有过渡颜色,不是界限分明的两种色。用软件处理时,色彩的容差选择和魔棒工具点击的色彩具体位置是决定计算结果的关键所在,选择不合适,结果差异就会很大。因此,处理计算时还应参照GJB 548B方法1009.2内腐蚀面积标准卡片。

3 数据处理及结果分析

3.1 形貌图及计算结果

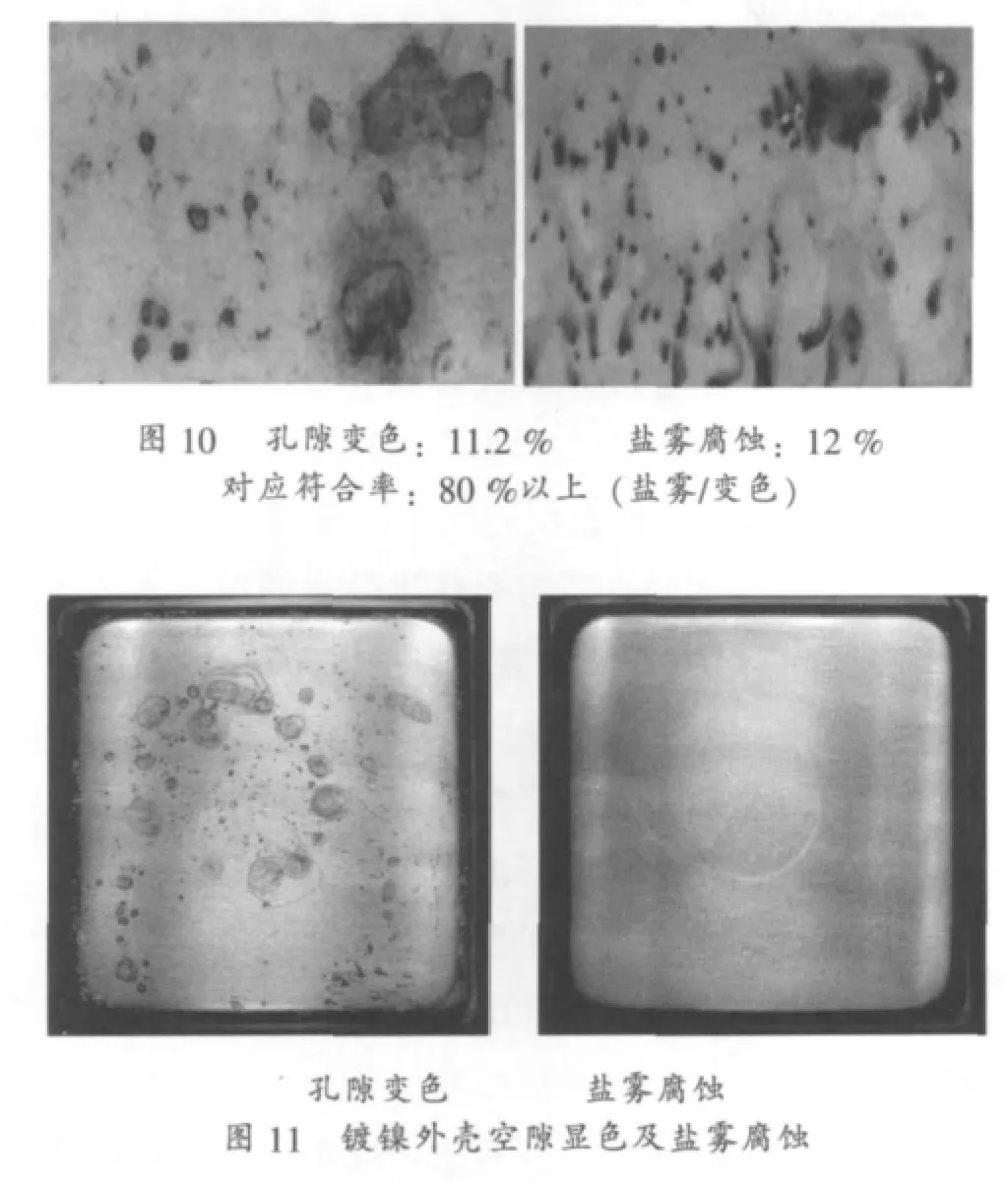

下列各图(图3~11)中,同一幅图的左边为化学变色形貌,右边为盐雾腐蚀形貌,左右为同一试验样品。用PHOTOSHOP图形处理软件计算出变色或腐蚀的面积比,变色与腐蚀对应位置符合率中的盐雾点只计算了与变色对应的地方,与变色不对应的盐雾腐蚀未计算在内,下面简称对应符合率。

3.2 孔隙变色面积与盐雾试验结果分析

为便于分析,现将3.1的计算结果列于表1中,并给出了变色面积和盐雾腐蚀面积的差异及对应关系。

表1 显色、腐蚀面积对应表

a)从表1的结果可以看出,空隙显色的面积同盐雾腐蚀的面积有很好的对应关系,位置对应符合率在80%以上,基本上一个孔隙变色点反映一个腐蚀点。

b)变色面积与盐雾腐蚀生成物面积总体基本一致,盐雾腐蚀面积比化学变色面积百分比稍大,两种相差1个百分点以内。

c)从3.1给出的样品图片还可以看出,试验中有一部分的变色与盐雾腐蚀位置不对应,有变色的地方未见腐蚀,有腐蚀的地方未见变色;大部分样品的盐雾腐蚀面积大于变色面积,也有局部的变色面积大于腐蚀面积的。产生这种差异性的原因主要有以下几个方面:

1)反应的机理不同,反应的时间也不同。化学变色时,表面是水平放置,变色面积与处理时间长短相关,时间越长,扩散越大。盐雾试验表面放置位置与水平面成45~75°角,腐蚀生成物流散比较快,因为试验时间长,腐蚀生成物吸附在表面就比较牢固,经水冲洗也不容易去掉。如果孔隙在边缘位置时,那么生成物的多少还与放置的方向有关,孔隙在边缘上部时,腐蚀生成物往下流淌,生成物全都流散在金属表面上,所占的百分比就偏大;如果孔隙在边缘下部时,腐蚀生成物往下流淌就会流出金属外表面,腐蚀生成物就不会全部留在金属表面,所占的百分比就偏小。

2)孔隙小、变色面少,经水冲洗后,变色点就不明显了,甚至有些根本就看不出了。还有镀金表面光滑的,变色沉淀物也不容易吸附,也会造成变色面积淡,影响到视觉和统计结果。这也是有些无变色,但仍然产生盐雾腐蚀的原因。为避免这种情况,可以不用冲洗表面,让变色点自然变干。

3)化学沉淀物有堵塞情况,有些很明显的变色,但没有盐雾腐蚀生成物,用显微镜放大100倍检查,孔隙内有蓝色沉淀物。

3.3 孔隙率计算及应用

孔隙率计算[1]的方法如式(3)所示:

式(3)中:n——孔隙斑点总数(个);

S——被测试样面积(cm2)

根据GJB 548B方法1009.2的图2的腐蚀面积标准卡片随机分散一列的腐蚀点数,然后除以各自方块的面积,得出腐蚀点率。由于空隙变色点与腐蚀点有很高的符合率,因此可用腐蚀点率代替孔隙率,并同盐雾腐蚀面积一起列于表2中。当空隙小(通常认为直径为0.6mm以内的肉眼可见变色点)且在外壳表面随机分散时,就可用显色后计算孔隙率的方法来评估盐雾腐蚀面积。

3.4 空隙显色法的缺陷

从变色和盐雾形貌图中可以看出,变色面积大的地方所对应的盐雾腐蚀面积也大,基材腐蚀生成物多,说明此处的孔隙大或深。这种局部的腐蚀,对整个表面积来说不大,因而变色面积或盐雾腐蚀物面积按失效判据判断可能还合格。但对像0.1mm厚的薄基材器件,如果遇到这种情况就很容易发生穿透腐蚀,影响器件的寿命,这就是用此面积法判断腐蚀性的局限性。

4 结论

a)镀金表面孔隙用铁氰化钾溶液作变色处理30min后,变色面积与盐雾24h,盐溶液浓度为0.6%的腐蚀面积一致性较好,变色面积比盐雾腐蚀面积小1个百分点以内。通过相应的补偿就可以基本上计算出盐雾腐蚀面积。如果变色点是均匀的小斑点,则可以计算孔隙率来计算盐雾腐蚀面积。用此方法可以作为考核镀金表面致密性和抗盐雾能力的参考标准。

b)当外壳底材为可伐或铁镍,表面镀镍时,变色处理后,变色面积与盐雾腐蚀面积差异较大,如图11所示。变色面积远大于盐雾腐蚀面积,就目前看来原因不明,还需要作进一步的探讨才能用孔隙变色的方法来反映镀镍外壳的抗盐雾腐蚀能力。

尽管外壳镀层孔隙率检测的方法还没有纳入电子器件外壳的质量检测标准,但镀层孔隙显色法简单快捷、准确性高,电子器件外壳的生产厂家可用本文所介绍的方法开展孔隙率检测,并与镀层厚度测量结合作为外壳电镀层控制的常规检查方法,以减少盐雾试验的频次、节省生产成本,从而提高外壳的使用可靠性。

[1]GB 5935-1986,轻工产品金属镀层的孔隙率测试方法[S].

[2]曾荣昌,韩恩厚.材料的腐蚀与防护 [M].北京:化学工业出版社,2006.