基于Adams的传输链仿真分析

范玉萌

(重庆大学机械传动国家重点实验室,重庆 400044)

传输链是一种介于传动链和输送链的链条应用形式,既可以为后续的机构提供动力,也可以输送物体。传输链继承了传动链较好的缓冲、吸振性能,同时具有输送链精确同步输送的功能。在工程上可以利用传输链控制生产流水线的节拍以及多个传动系统之间的动作协调,因此,特别适用于那些需要统一驱动系统驱动以保证各个机构同步运行的情况。传输链通常是由标准的传动滚子链条和专门设计的适合于传输应用的附件组成,成本低。因此,传输链在包装、食品、化妆品、药物、瓶装、制造业等方面得到了广泛应用[1]。

目前,关于传动链的研究主要集中在发动机正时链和齿形链方面,如孟繁忠等[2]研究了发动机正时链的多冲特性,李启海等[3]研究了汽车发动机滚子链的疲劳可靠性,张京正等[4]研究了发动机正时链波动与冲击特性。传输链可以看作是链节质心发生偏移的传动链,可根据传动链的特点对其进行研究。

本文用Adams软件建立了参数化模型,系统地研究链节质心偏移、链节铰接点受力的情况与附件质量、附件质心偏移以及转速的关系。

1 传输链的特点与力学计算

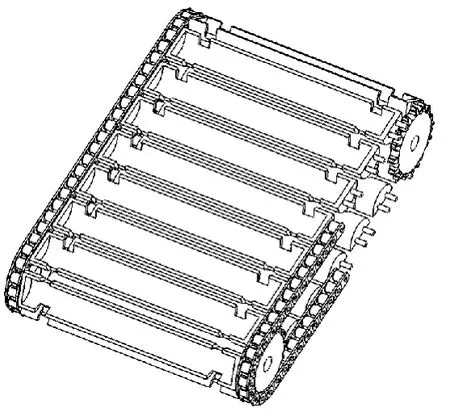

如图1所示,传输链由双排滚子链条、双排链轮、附件和张紧装置组成,每个附件的两端与对应链节相连。工件位于附件内,附件的形状根据工件的形状确定,以方便传输,本文不考虑附件的形状,只关注附件质量及附件质心偏移。

图1 传输链原理

根据附件的质量以及结构,把附件质量等效分布到每个链节上,则等效质量的质心可能位于链节质心的上方、下方或者与链节质心水平。

1.1 链条运动特点

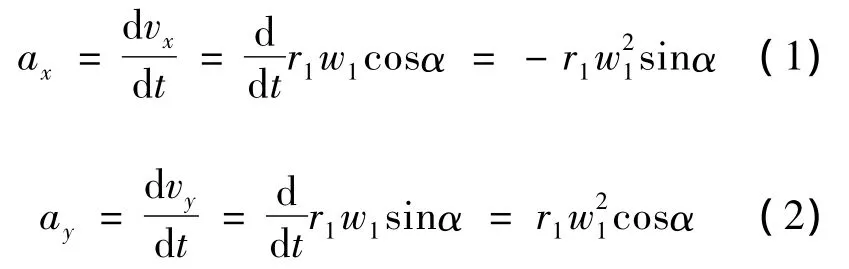

由于链条的多边形效应[5],链条在中心线、垂直方向的加速度分别为:

其中:r1为主动链轮分度圆半径;α为啮入过程中链节铰链在主动轮上的相位角,其变化范围为,同样也是链条的线速度变化的1个周期;W1为主动链轮角速度。

Matlab生成的垂直中心线方向加速度和中心线方向加速度如图2所示。

图2 链条加速度曲线

1.2 传输链链节的力学模型

根据传输链的特点,对单个链节进行受力分析,图3为附件等效质心在链节质心之下的链节受力示意图,链节质心在o处。前后链节对此链节通过铰链点1、2作用。附件对链节的力作用在点3处。点3到质心o处的距离为L1,铰链点1、点2到质心o点的距离为L2。附件质量为m1,链节质量为m2。图3中F3x、F3y分别为托板质心点的惯性力。F1x、F1y、F2x、F2y分别为相邻链节通过铰接点1、2对此链节在x、y方向产生的作用力。

图3 附件质心在链节质心之上的受力简图

2 传输链虚拟样机模型的建立

2.1 几何模型的建立

SolidWorks是世界上第1个基于Windows开发的三维CAD系统,功能强大、易学易用和技术创新是SolidWorks的三大特点,使其成为一款目前最流行的三维设计软件之一。SolidWorks软件功能强大,组件繁多,可以在统一平台进行机械设计、零件设计、模具设计、装配体和工程图设计、消费品设计等,可以提高设计人员的工作效率[6]。本文的传输链模型正是在SolidWorks中完成装配的。

由于模型的对称性,仿真时简化为单排滚子链。利用三维软件SolidWorks完成传输链几何模型的建立,通过中间格式“.x_t”导入到Adams,如图4所示。模型主要参数为链轮齿数Z=15,链节节距P=19.05 mm,链节数 n=54,中心距 d=371.42 mm。

图4 传输链几何模型

2.2 虚拟样机模型的建立

Adams(automatic dynamic analysis of mechanical systems)软件是由美国MDI公司(Mechanical Dynamics Inc.)研制开发,日前己被 MSC公司收购,是日前全球最富盛名、运用最为广泛的机械系统仿真软件。日前,Adams己经被广泛应用于汽车交通、工程机械、铁路、航空航天等领域,被全世界各行各业的很多制造商所采用。Adams是一款集模型建立、求解以及可视化技术为一体的机械系统分析软件。使用软件可以真实地仿真复杂机械系统的运动过程,包括系统的静力学、运动学以及动力学分析,完成后可以得到相关作用力、加速度、速度、位移曲线,还可以输出系统运动过程的动画以供参考。通过分析,可以对比出不同参数方案的优劣,从而选出最佳方案,大大减少物理样机的制造和实验测试的次数,进而缩短新产品研制花费的时间和成本[7-9]。

本次建立的传输链虚拟样机模型中定义各部件关系如下:主动轮、从动轮与支架铰接,建立转动副;链节之间铰接,建立转动副;链节与链轮之间建立接触副;主动轮上定义1个驱动器Motion 1模拟电机驱动。

Adams中的接触副可以选择实体接触与曲线接触[10],本文采用后者,具体方法是:首先在Matlab中将链轮的齿廓曲线生成矩阵数据文件,准确定位并嵌入到Adams中的实体链轮中,用圆曲线代替链节的滚子并嵌入到链节实体中,最后为对应的齿廓曲线和圆曲线添加线接触副,设置接触参数。

3 传输链仿真分析

3.1 实体接触与曲线接触对比

在Adams中分别用实体接触和曲线接触建立2个模型,其余各种参数都相同,进行实体接触与曲线接触的对比仿真。

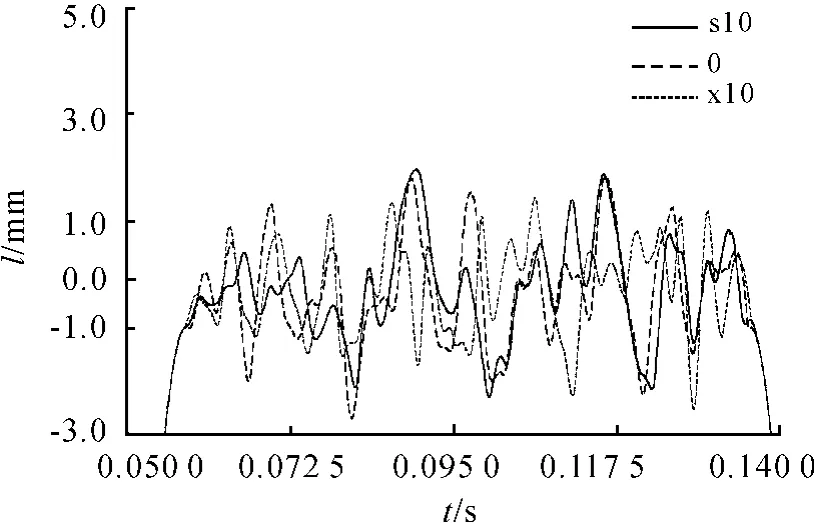

仿真结果如图5所示,从图中可以看出:实体接触仿真的链节质心偏移变化较剧烈,振动幅度大于曲线接触,这是由于Adams中实体表面是用小的三角形片组成的,并不是光滑的曲面。而曲线是由矩阵数据元素所表示的点拟合成的样条曲线,是光滑曲线,从几何意义上讲,曲线所表达的轮廓要比导入的实体更精确一些。另外,曲线接触仿真比实体接触仿真计算速度有显著提高。因此,后面都采用曲线接触建立接触副。

图5 实体接触与曲线接触的链节质心偏移

3.2 附件质心偏移

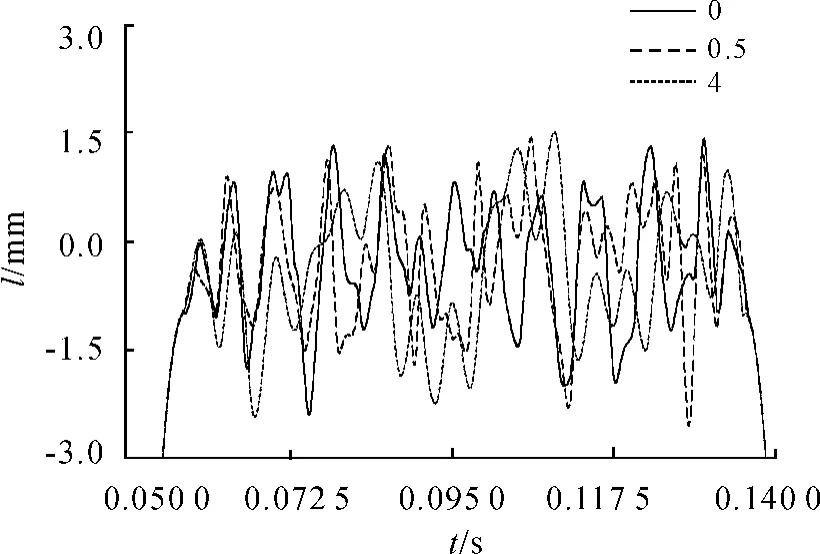

依据本文2.1节中的参数建立3个传输链模型,转速为 1 000 r/min,m1=0.5 kg,L1分别为+10、0、-10 mm。链节质心偏移值如图6所示。

图6 不同L1的链节质心偏移

经过分析,对应于L1的不同值,链节质心偏移的平均值分别为 -0.37、-0.42、-0.359 mm,所以在质量相同的情况下,等效质心向上、向下偏移都会使链节质心偏移减小。

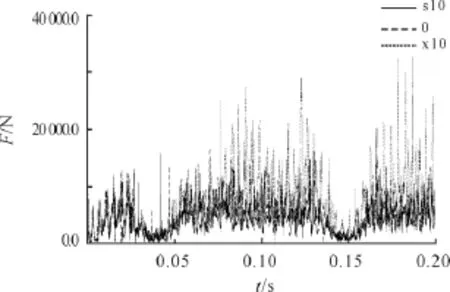

图7 不同L1的铰接点的受力

由图7可以看出,等效质心偏离链节质心使得链节铰接点的受力增大,而且经过测量发现,当等效质心向上、向下偏移同样的距离时,向下偏移使铰接点的受力明显增大。

3.3 附件质量变化

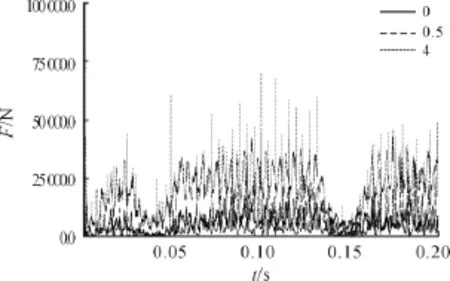

依据本文2.1节的参数建立3个传输链模型,转速为 1 000 r/min,L1= -10 m,m1分别为0、0.5、4 kg。

在图8中,经过分析,对于m1的不同值,链节质心偏移的平均值分别为 -0.40、-0.36、-0.50 mm,所以当等效质心偏移相同时,质量在一定范围内的增加会使链节质心偏移减小,质量增加较多时会使链节质心偏移量增大。

图8 不同m1的链节质心偏移

由图9中不同m1的铰接点的受力可以看出,等效质量的增加使得链节铰接点的受力明显增大。

图9 不同m1的铰接点的受力

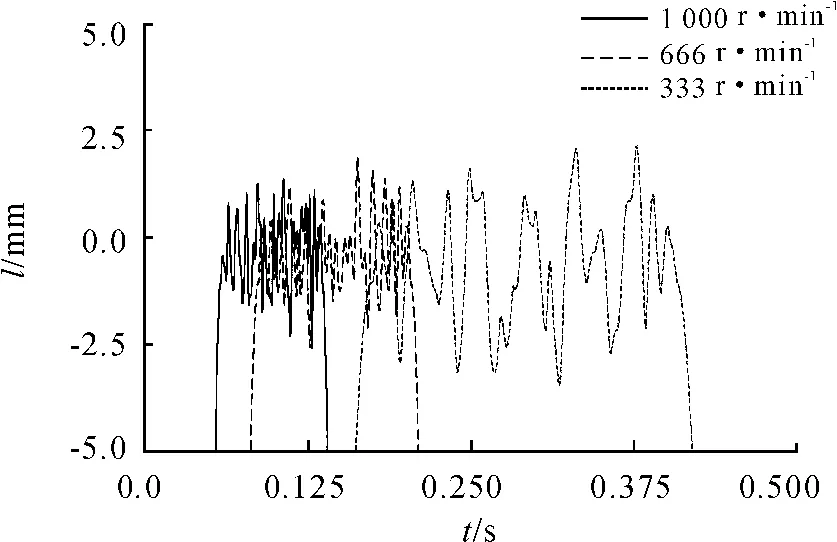

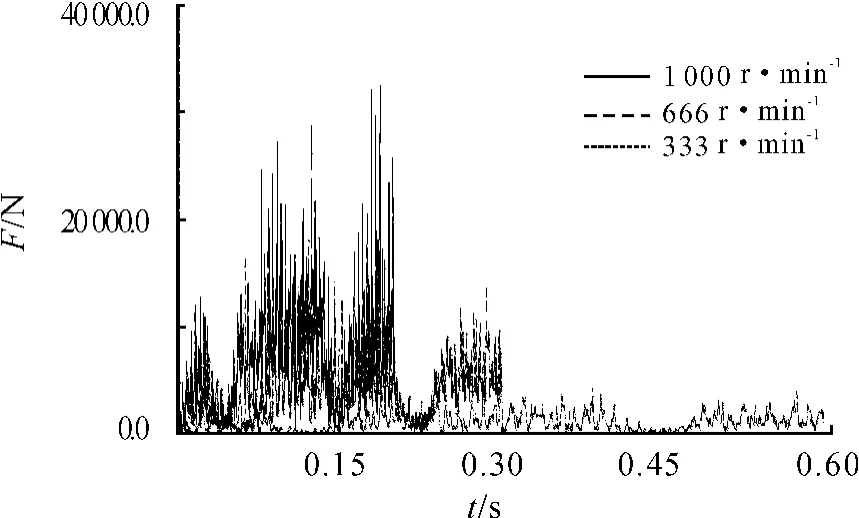

3.4 转速的影响

依据本文2.1节的参数建立3个传输链模型,L1= -10 m,m1=0.5 kg,转速分别为 1 000、666、333 r/min。链节质心偏移、铰接点受力如图10、图11所示。

图10 不同转速的链节质心偏移

图11 不同转速的铰接点的受力

因为转速不同,所以图形的时间刻度没有统一。从图10、图11可以看出:转速增大,链节质心的偏移有所减少,铰接点受力明显增大。

4 结论

1)运用多体动力学技术对传输链进行仿真,对传输链附件的质心、质心位置以及转速进行了分析。

2)仿真结果表明:减小附件质量,可以减小链节位移波动,增加传输链的平稳性;减小附件质心偏移距离、附件质量和转速,都可以减小铰接点受力,提高传输链的动态特性。

[1]王义行.链条输送机[M].北京:机械工业出版社,1997.

[2]孟繁忠.齿形链啮合原理[M].北京:机械工业出版社,2008.

[3]李启海.新型Hy-Vo齿形链的啮合分析及其设计[D].吉林:吉林大学,2007.

[4]张京正,王勇,薛云娜.发动机正时链波动与冲击特性[J].山东大学学报,2007,37(2):30 -33.

[5]机械设计手册编委会.机械设计手册[K].北京:机械工业出版社,2007.

[6]张晋西,郭学琴,张甲瑞.基于SolidWorks与COSMOSMotion的汽车转向及行驶运动仿真[J].重庆理工大学学报:自然科学版,2010,24(4):13 -16.

[7]徐中明,胡康博,张志飞,等.基于Adams和Matlab的汽车EPS控制联合仿真[J].重庆理工大学学报:自然科学版,2010,24(10):7 -12.

[8]雷刚,樊伟.基于ADAMS的装载机工作装置的动力学分析与仿真[J].重庆理工大学学报:自然科学版,2011,25(9):1 -5.

[9]黄泽好,孙章栋,刘吉明,等.新型全地形车操纵稳定性仿真分析[J].重庆理工大学学报:自然科学版,2010,24(6):1 -4.

[10]陈立平,张云清.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2006.