电子产品PCB可制造性设计方法

许耀山

(厦门海洋职业技术学院信息技术系,福建厦门 361012)

随着科学技术的发展,电子产品市场竞争激烈。而要拥有优势就必须从产品的设计抓起。据统计,产品总成本的60%以上是由设计过程决定的,产品70%~80%的缺陷可归之于设计方面的问题,因此,设计人员应当充分重视PCB设计的可制造性[1]。可制造性设计(Design for Manufacturing,DFM)主要包括:PCB安装方案、适应自动化作业需求、产品质量保证等方面的设计。

1 方案设计是可制造性设计的关键

PCB上的器件安装方式或安装布局所形成的方案决定了工艺流程的长短,影响了产品制造成本、质量控制、生产效率及产品售后服务成本。方案选择原则是在满足产品所需的性能指标的情况下,选择最短的生产工艺流程,能保障产品质量的方案。从表1可以看出,当安装方案全部采用SMT工艺来完成时,制作过程最有利于质量及成本的控制应当优选[2-3]。

2 可制造性设计的要求

PCB可制造性设计的首要任务是满足机器设备作业条件。因此,必须从定位标识设计、定位孔的设计、禁区与器件间距设计和焊盘设计等几个方面进行规范。

(1)Mark点定位标识的设计。在SMT作业时,由于PCB制造误差或实际生产过程中的定位误差,导致的同一贴装点在不同板之间贴装位置的不一致,因此,需要通过对Mark点识别,取得Mark间的偏移量,计算出相应的贴装位置坐标补偿量并进行调整以达到精确定位的目的。Mark分为拼板、单板和元件Mark。Mark应当成对出现,拼板Mark不能对称设置,其目的是保证当PCB板转置180°时机台无法识别通过,防止放错板。

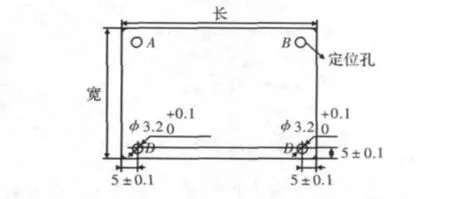

(2)定位孔的设计。定位孔主要应用于自动插件、波峰焊接、ICT测试和PCBA电路板性能测试等工序作业。这些工序要求在PCB的两个对角上设置定位孔A、B、C、D,并且A、B、C、D必须是对称的,如图 1所示。

图1 PCB定位尺寸图

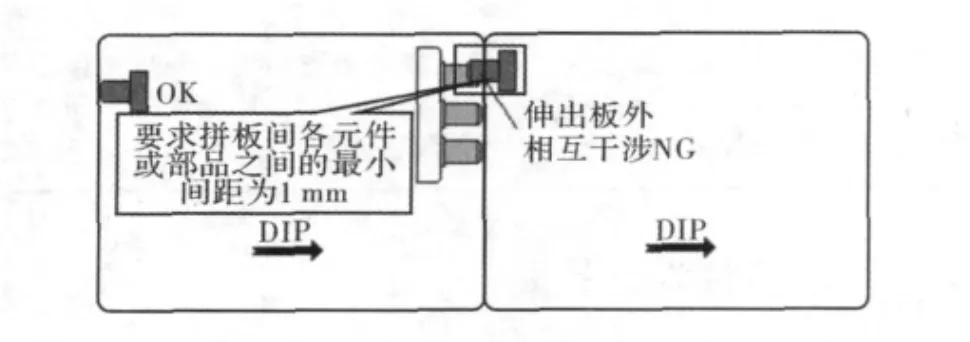

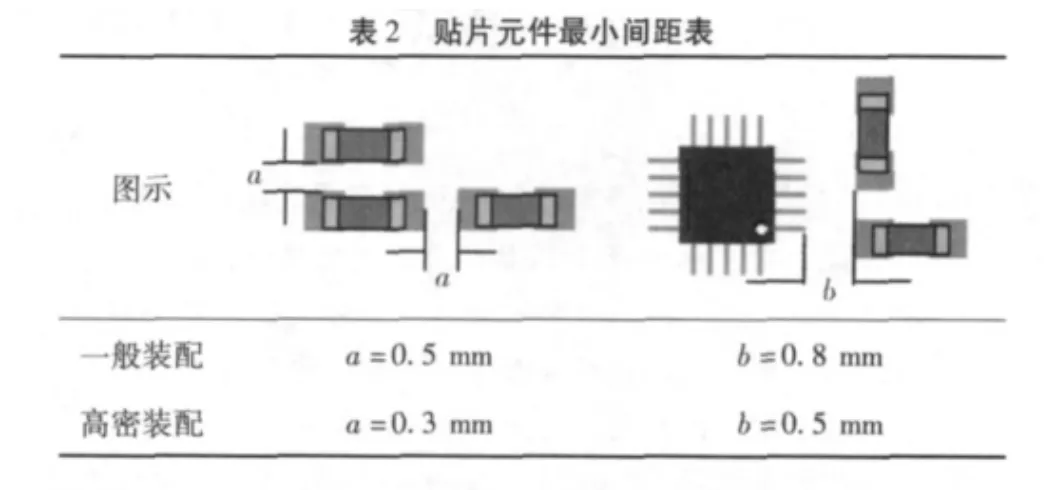

(3)部品配置禁止区域。所谓的禁区是指PCB的某些区域,这些区域由于机器、设备等因素的制约不能设置任何器件。以提高设备自动化作业率,减少修补性人工作业。具体分布以下几个区域:1)PCB外沿、定位孔周围的部品禁止区域。如设备必不可少的工艺边、设备定位区等。2)PCB外部禁止部品露出,否则会出现干涉现象,如图2所示。3)竖插元件的禁止区域设置:机器作业时,竖插元件管脚及转弯处不能设计裸露的铜箔,以防止短路现象。竖插件间的最小距离也要符合机器作业的要求。4)卧插元件的禁止区域设置:确保元器件之间的最小间距,目的是为防止干涉现象。5)贴片元件的禁止区域设置:贴片CHIP(芯片)件间的最小距离及IC器件与周围CHIP(芯片)器件的最小距离如表2所示。

图2 超出禁止区域产生干涉示意图

设计时尽可能采用较大的间距以便以操作保证加工质量。

?

总之,无论是PCB板的外部结构还是其内部器件都有最小间距的问题。PCB设计时务必先研读本企业各种设备、设施要求,以确保产品的可制造性。

3 可制造性设计的目的

PCB设计时,必须符合生产工艺特性,方便生产现场管理,使生产过程不易出现差错,从而保证了过程质量,同时也有利于快速化生产,降低制造成本。

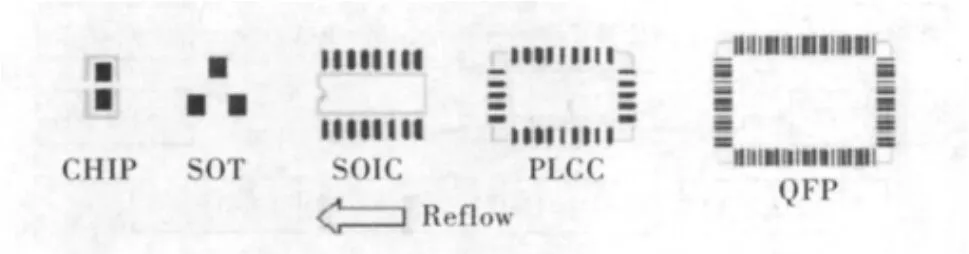

(1)标识设计。1)DIP与Reflow标识设置。DIP用于需要波峰焊接的标识设计,指明需要进行波峰焊接的PCB在进行波峰焊接时的流向,点胶面上的元器件的焊盘设计应基于该方向,并按照有利提高波峰焊接质量的原则进行。Reflow用于进行回流焊接的标识设计指明需要进行回流焊接的PCB流向,回流面上元器件的焊盘设计应基于该方向,并按照有利于提高回流焊接质量的原则进行。2)PCB的部品位号、板号、拼板号、板名的标识。

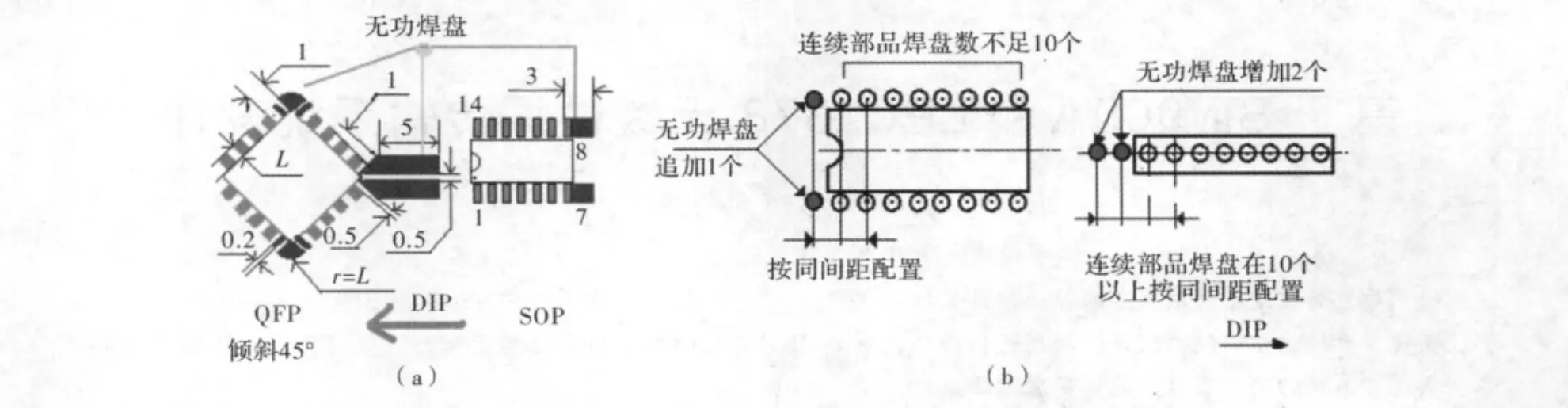

(2)焊盘的设计。1)丝印Chip件焊盘设计。焊盘偏长容易造成锡量过多,出现“立碑”现象;焊盘偏短,影响焊点强度。焊盘设计偏宽容易造成元件扭转及产生半边焊和“立碑”现象;焊盘的中心间距偏大,元件与焊盘上锡膏接触面积过小,贴装后易飞件或移位;偏小压在元件下的焊膏在回流时容易产生锡球。因此,需要对不同的Chip件进行不同的焊盘设计。2)BGA焊盘设计。PCB焊盘的直径不能小于BGA焊球的最小直径,阻焊尺寸比焊盘尺寸大0.1~0.15 mm。BGA周围导通孔在金属化孔后,必须采用介质材料或导电胶进行堵塞,高度不能超过焊盘高度。3)通孔元件焊盘设计。一般通孔安装元件的焊盘直径为孔径的2倍。4)无功焊盘设计。无功焊盘也称盗锡焊盘是针对需要经过波峰焊接的PCB而设计的,是在印制电路板上设置的一种没有设置器件焊接的焊盘。其目的是为提高焊接质量减少焊接过程的“桥接”缺陷,改善品质减少人工修复有着重要意义。无功焊盘与DIP方向密切相关,是由DIP方向决定的,如图3所示。

图3 为无功焊盘示意图

(3)布局设计。元件的布局影响焊接质量和工作效率,如检验和返修工作等。因此应尽量做到以下的要求:1)SMC/SMD在PCB上的排列方向应一致,以使回流焊时能形成较理想的热对流,降低焊接缺陷,如图4所示。2)大质量的元器件在回流焊时,热容量较大,过高的密度易引起局部温度偏低而引起虚焊。因此,大体积元器件周围应留有足够的空间,以避免其挡住周边元器件,对热能的吸收而形成所谓的遮蔽效应。3)为防止器件反插,同时便于过程检查,同一板上有极性或方向的器件其极性或方向标识应设置成一致,且要相对集中。如有极性的电解电容、二极管等,有方向的三极管、贴片IC和排阻等。

图4 合理的热对流元件排列图

4 结束语

可制造性设计源于生产实践,是对生产实践的经验总结。也必将随着生产技术的发展而变化。其核心理念是规范设计,使设计的产品能更好地适应现有的生产条件,从而达到高效率、高质量和低成本的目标。

[1]曾峰.印刷电路板(PCB)设计与制作[M].北京:电子工业出版社,2005.

[2]吴懿平.电子制作技术基础[M].北京:机械工业出版社,2005.

[3]曹光跃.电子装配工操作技术[M].安徽:安徽科学技术出版社,2008.

[4]许耀山.产品可制造性设计指导书[M].厦门:夏新电子股份有限公司,2002.

[5]夏新电子股份有限公司.PCB工艺评审基准书[M].厦门:夏新电子股份有限公司,2008.