马鞍山电厂660MW超临界机组锅炉钢结构安装

徐耀兵,高建平,潘 军,李继峰,李 兵

(中国电力建设工程咨询公司,北京 100120)

1 概述

马鞍山电厂“上大压小”扩建工程2×660MW燃煤发电机组是由中国电力建设工程咨询公司采用EPC总承包模式进行建设的。锅炉设备是上海锅炉厂生产的2010t/h超临界变压运行、螺旋管圈直流炉,一次再热、单炉膛切圆燃烧、平衡通风、露天布置、固态排渣、全钢结构、全悬吊结构π型布置。

锅炉钢结构包括主钢架、副钢架、炉顶钢架、空预器钢架及平台扶梯等,钢结构宽43m、深49.4m、高84.95m(大板梁顶标高),基本结构为7层8段,总重约4800t。J、K、L、N四根大板梁布置于钢结构顶部,其中K、L板梁为上下叠梁。钢结构中最重的部件是L上板梁,重72.6t。钢结构连接节点使用10.9s级扭剪型高强螺栓连接。

马鞍山电厂2×660MW锅炉钢结构2010年9月28日开始吊装,由于设备制造、施工工艺、施工方法等原因,在钢结构安装过程中出现一批影响钢结构安装质量的问题,如:立柱两端顶紧面、连接板贴合面、斜撑安装、高强螺栓终紧等。本文针对钢结构安装过程中出现的问题,进行了详细的分析,制定了切实可行的方案,保证了钢架构的安装质量,为后续的受热面安装工作奠定了坚实的基础。

问题及解决方案

2 钢结构安装工艺及分析

2.1 立柱顶紧面接触面积不足

60万机组锅炉的钢结构主要采用H型钢制作立柱,H型钢两端采用机铣工艺加工成具有较高水平度的平面,使得立柱安装时有足够的接触面积,以保证受力性能。

但在设备的加工制作过程中,对立柱断面的机铣工艺控制不足,导致现场安装时立柱对接时,端面间存在0.5~2mm不等的间隙。根据《钢结构工程施工质量验收规范》(GB50205-2001)[1]和上海锅炉厂《钢结构说明书》的要求,立柱端面的接触面积必须达到70%以上。将立柱返回制造厂重新加工端铣面时间紧迫;同时,现场的加工设备不具备加工端铣面的条件,立柱顶紧面接触面积的问题必须采取现场方案解决。

在保证安装质量的前提下,同时保证现场安装进度。决定采用“先沉降、后加垫片”的方式解决立柱端面间隙问题。以第一层立柱和第二层立柱之间的间隙为例,H3.7柱连接处的间隙最大达到2mm,最小的为0.7mm。第二层立柱安装完成后,先不处理此处的间隙。继续向上安装第三层,直至大板梁吊装前,再次检查H3.7柱一、二层之间的间隙,原来0.7mm间隙处已经顶紧,最大2mm的间隙现在已减小至0.9mm。因为上方钢结构的重量,使第二层立柱产生一定的沉降,部分较小的间隙在立柱顶紧后消失。对于仍存在的间隙,使用厚度0.5、1、1.5mm的垫片,填充柱头之间的间隙,保证立柱端部接触面积在70%以上。加垫片时注意选择垫片厚度,间隙在2mm以下时,宜加一片垫片。

采用“先沉降、后加垫片”的方式,减少了在立柱连接的同时加装垫片方式对钢结构自身性能的影响。钢结构自然沉降后可以自行顶紧的位置,之前被人为的加入垫片,就导致该处无法正常沉降,产生附加应力,对钢结构的整体稳定性产生影响。因此,先让钢结构自由沉降,然后在仍存在间隙的地方加装垫片,保证钢结构纵向传力的连续性,是保证钢结构安装质量的一个关键点。

2.2 连接板与立柱间贴紧面问题

由于承载负荷不同,钢结构的立柱设计中,存在截面收缩的情况。截面不同的立柱在连接时,上部立柱的外侧面与下部立柱的外侧面不在同一平面上,需要在上部立柱的连接位置上加装梳形板,保证连接板与两立柱之间充分贴紧。

在制造过程中,立柱、梳形板、连接板是分开制作的,装配过程中就会出现梳形板的厚度偏大或者偏小的现象。梳形板厚度偏小时,连接板与上部立柱不能贴紧,存在间隙;厚度偏大,与下部立柱间存在间隙。如果直接将高强螺栓终紧,立柱与连接板将形成空腔,摩擦面失效,对钢结构的稳定性产生严重的影响。

马鞍山电厂钢结构安装过程中,梳形板厚度出现不同程度的偏差。厂家按照现场尺寸制作了厚度分别为0.5、1、1.5、2mm的专用垫片。经过加装专用垫片,保证了连接板与立柱之间充分贴紧。

2.3 多段斜撑安装问题

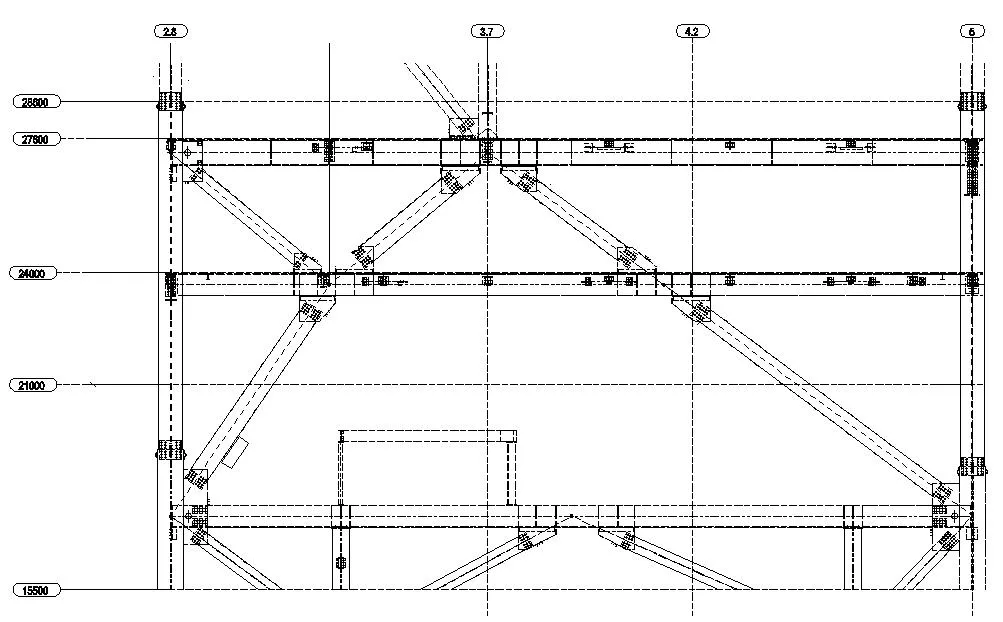

考虑到省煤器和空预的附属设备的安装和支撑,将一层钢结构拆分为若干段,各段之间采用多段斜撑连接。以马鞍山电厂锅炉N列第三层(15.5~27m) 钢结构,见图1,被分为三段,每段之间设置2~4根斜撑承力。

图1 多段斜撑连接示意图

中三根通长的横梁跨度为21.5m,在安装三根横梁之间的斜撑时。如果事先没有做充分考虑,就会出现横梁间距过小或斜撑长度不够的情况。但是经过详细的设备复查后发现,斜撑的尺寸偏差在规范要求范围内。究其原因,出现斜撑装不进去或斜撑长度不够,是因为横梁在大跨度情况下出现上挠或下挠。图2中,最大挠度达到23mm。最下方一根横梁上挠,第二根和第三根横梁下挠,导致第二段斜撑装不进去,第三段斜撑长度不足。

针对安装过程中出现的这些问题,我们制作了专用抱箍,安装在横梁挠度最大的部位,用10t的葫芦将横梁的挠度校正至接近水平位置,保证横梁挠度在±5mm之间,三段共9根斜撑实现顺利安装。

1.4 高强螺栓紧固问题

高强螺栓连接是目前钢结构较为常用的连接方式,安装方便,现场适应性强。但安装高强螺栓时,紧固力必须达到设计要求,例如:M22的扭剪型高强螺栓的紧固力为590~680N﹒m,M30的大六角高强螺栓的紧固力为1120~1490N﹒m。

在高强螺栓复检过程中,经常发现部分高强螺栓终紧力不足的问题,终紧度差0.5-1个丝扣。这势必会影响钢结构的稳定性和承载性能。

造成高强螺栓终紧力矩不足的原因主要是施工方法和施工工艺不合理,不按顺序、不分先后的拧紧,结果造成拧完后面的,发现前面的松了;拧完四周的发现中间的动了。每个节点上的高强螺栓最少为12颗,最多80颗,成矩形方阵布置,见图2。

图2 立柱头部螺栓孔分部示意图

高强螺栓终紧过程中,必须按照一定的顺序,先中心后四周,且要对称拧紧。这样才能保证整个节点上的高强螺栓都达到规定的紧固扭矩。

高强螺栓终紧后必须对终紧扭矩进行抽检,使用标准的扭力扳手检查。出现扭力不合格的扩大抽检分为,若再每一层钢结构中出现颗螺栓扭力不合格,则要求对整层的高强螺栓进行复核。

3 钢结构整体标高控制

钢结构的整体标高对受热面的安装、锅炉运行都有着重要的作用。标高偏差,将引起受热面安装位置的改变,导致受热面无法正常对口、定位;在运行中,受热面没有处在它的设计温度区域内,对传热和锅炉性能都有较大影响。

在钢结构制造过程中,立柱的高度都有一定的偏差。从单根立柱来看,基本上都在规程规范要求范围内[2],但是多层累计后,就容易导致钢结构整体标高超标。以马鞍山电厂的锅炉钢结构为例,它的钢结构分为七层八段,如果每段钢柱的高度都有-5mm的偏差,则钢结构的整体高度偏差将达到-40mm。钢结构的整体标高偏差严重超标。

通常的解决方法都是采用现场补救。大板梁就位前,测量板梁支座的标高。如果标高偏低,则采用加垫片的方式。在板梁支座上加垫片,将影响大板梁的稳定性,存在较大隐患。如果标高偏高,对板梁支座上的卡槽进行车削,造成板梁支座强度降低,同样存在安全隐患。同时,这种调整方式难度非常大,调节幅度也很小。

马鞍山电厂锅炉钢架的立柱尺寸在制造过程中出现负偏差的情况较多,如第三层立柱的设计标高为11200mm,实际到货的立柱,最长的仅为11197mm,最短的则仅有11191mm。在制造方面满足尺寸偏差的要求,但是在多层中出现这种负偏差,将导致钢架整体标高降低。马鞍山电厂1#锅炉钢架在第五层安装结束时,标高偏差为-45mm。如果继续装完第六、第七层,标高的负偏差将会更大。针对这种情况,我们紧急联系钢架制造厂家,将第六层、第七层的立柱长度分别加长25mm、20mm。在第七层安装结束时,钢架整体标高较设计值仅低3mm,保证了大板梁的安装尺寸。为大板梁的安装奠定了坚实的基础。

4 对锅炉钢架安装的建议

在总承包单位、监理单位和施工单位的共同努力下,快速、高效、高质量的完成了马鞍山电厂锅炉钢架的安装工作,在各级验收中均达到优秀标准。受热面承载前监检工作中,获得了98分的高分。

(1)钢结构制造厂必须严格控制制造工艺和加工精度,确保按照图纸尺寸加工生产。设备出厂前,必须对钢结构进行预组装。核对部件加工尺寸,检查螺栓孔的开孔位置,为现场安装提供方便。

(2)现场安装过程中,要加强图纸会审和技术交底。力求每一个施工人员都能领会施工过程中的技术要求、施工方法,为创造高质量的精品工程准备条件。

(3)总承包单位、监理单位、施工单位和制造厂必须较强联系,将安装过程中的缺陷和不足及时反馈给制造厂,避免后续过程中再次出现同一缺陷。同时,把现场安装的要求提供给制造厂,做到厂内调整和现场调整相结合,将一个问题分散成若干个小问题,提高锅炉钢架的安装质量。

[1]GB 50205-2001,钢结构工程施工质量验收规范[S].

[2]DLT 5210.2-2009,电力建设施工质量验收及评价规程[S].