塑料封装集成电路分层浅析及改善研究

许海渐,陈洪芳,朱锦辉,王 毅

(南通富士通微电子股份有限公司,江苏 南通 226006)

1 前言

分层是IC内部各界面之间发生了微小的剥离或气隙,主要发生的区域包括树脂与芯片界面、树脂与焊线界面、封装树脂与引线框架界面、芯片与装片胶界面、装片胶与引线框架界面或以上交叉界面等。

塑料封装产品内部分层其实是一种很普遍的现象,IC产品功能与应用不同,对产品分层引起的可靠性要求也各不相同。但是对于MOSFET、电源管理等敏感器件和产品设计前期防范不足的产品,这是必须面对和亟待解决的一种致命性缺陷,它严重影响封装电路的可靠性与老化使用后的功能性。造成IC产品分层的原因很多,本文对封装材料、制程及工艺等主要因素进行剖析,并对可能的预防措施进行探讨。经研究表明,封装BOM(主材)奠定产品分层水平的基调,封装制程的控制方法和制程能力对分层有举足轻重的作用。

2 塑料封装工艺简介

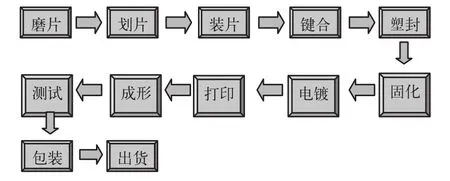

塑料封装指使用树脂封塑的IC产品,有区别于陶瓷、基板、金属封装,是一种非气密性封装方式。主要工艺流程如图1。

图1 IC封装流程图

2.1 磨片

将晶圆厚度减薄至技术要求的厚度范围,其他作用有:

(1)去掉圆片背后的氧化物,保证芯片焊接时良好的粘接性;

(2)消除圆片背后的扩散层,防止寄生结的存在;

(3)使用大直径圆片制造芯片时,由于片子较厚,需要减薄才能满足划片、压焊和封装工艺的要求;

(4)减少串联电阻和提高散热性能,同时改善欧姆接触。

2.2 切割

将晶圆黏贴在背膜与金属支架上,使用金刚石(树脂)刀片或激光在切割机上进行切割分离成独立的芯片单元。

2.3 装片

把芯片装配到管壳底座或框架上去。常用的方法有树脂粘结、共晶焊接、铅锡合金焊接等,树脂粘结需要烤箱固化。

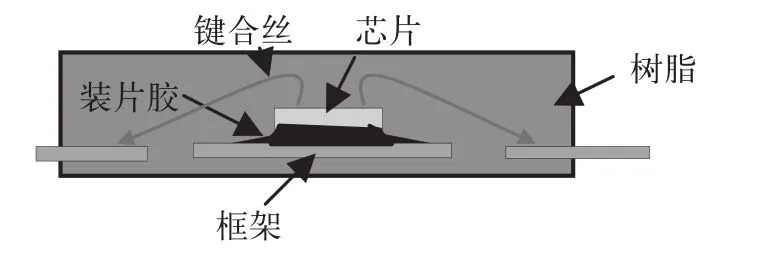

图2 塑料封装示意图

2.4 键合

芯片焊盘与载体连接,常用Au/Cu/Al丝或带焊接,实现芯片功能由载体端子导通输出,CSP/Bump等工艺以植球等其他形式进行焊接。

2.5 塑封

传统树脂热熔注塑包封IC,高温固化内部材料结构,形成集成电路外形特征和硬度等要求,属于不可逆包封(图2)。

2.6 电镀

去除多余树脂溢料后框架电镀易焊性金属,如Pure Sn、SnBi、PbSn等,若框架原有镀镍等工艺则无需电镀其他金属。

2.7 打印

利用激光或油墨在PKG表面标示产品信息。

2.8 成形

去除框架连筋,按照产品外形引脚要求打弯,最终形成IC电路完整的外形。

封装工艺流程根据产品结构和外形特征不尽相同,以上略作简述。

3 相关规范解读

先对JEDCE吸湿管理塑料封装器件分层相关规范(March 2008 IPC/JEDEC J-STD-020D.1)进行解读。针对金属框架塑料封装器件,JEDCE标准强调预处理前后及分层变化比率:

(1)芯片表面不允许分层;

(2)焊线(包括接地线)不允许分层;

(3)SAM分析分层与芯片独立金属区域距离变化趋势<10%;

(4)电源/散热片器件芯片焊接区域分层突变<50%;

(5)器件无贯穿性分层(包括lead fingers, tie bars heat spreader alignment features, heat slugs)。

4 材料间分层问题解析及解决方案

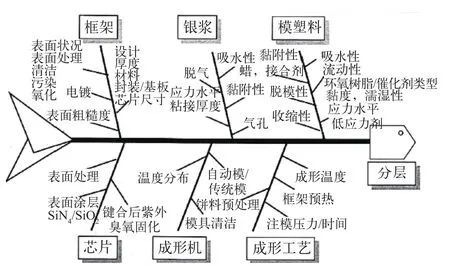

导致分层的因素很多,降低封装树脂的应力、改善封装树脂的吸湿性和提高封装树脂的粘接力是改善PKG内部分层现象的有效方法。分层解析的通常思路为:断面研磨确认真性/假性分层,通过材料/工艺条件/加工方式等的对比初定产生根源,对主要因素进行DOE试验进行改善,对试验输出条件展开有效的工艺控制。T scan超声波扫描方式也可以界定叠层界面的具体分层情况。适当使用decape、EDX方式确认分层界面的物质以确认是否发生污染。

图3 分层解析主要考虑的因素

从封装树脂的角度来说,一般认为主要是由于内部应力变化和内部水分造成的。当封装体在环境温度变化时,内部应力的压力和水分的蒸汽压力大于封装树脂与芯片、载片以及框架表面之间的粘接力,以致于使它们的界面之间出现剥离现象,严重时还会导致封装树脂或芯片出现裂纹。

塑料封装主要应用材料包括框架(Cu、Fe、NiPaAu等电镀框架)、贴片胶(银胶、绝缘胶、焊料等)、塑封料、芯片。材料相互之间的热膨胀系数配合是主要因素,在稳定的生产条件下极有规律地出现内部界面分层,用调整作业条件的方式无法杜绝异常现象。BOM设计充分考虑材料之间的匹配性,通过材料模型模拟实验论证,适当考虑框架镀层的选择。封装树脂的应力计算公式为σ=K1|a1EdT+K2a∫a2EdT,其中K1、K2是常数,a1、a2是封装树脂的热膨胀系数,E是封装树脂的弹性模量,dT是温度变化,影响封装树脂的应力因素有:封装树脂的热膨胀系数、封装树脂的弹性模量和封装树脂的玻璃化温度,但是降低封装树脂的玻璃化温度会降低材料的机械性能,所以降低封装树脂的热膨胀系数和弹性模量是降低封装树脂应力的有效方法。

产品生产工艺是控制各种因素在生产过程产生变化从而导致分层异常的关键。譬如框架的氧化、异物沾污、离子污染,塑封料性能劣化,银浆树脂分离潮解等,均需要生产过程严格的工艺控制和优化。温度、时间、冲塑压力/速度等是主要的控制参数。

封装后PKG在外部受力及后段degate、切筋、成形、PKG切割后金属框架拉伸弯曲会导致产品内部界面剥离,本文定义为机械外力造成产品损伤,也是分层的一种产生形式,严重者有产品碎裂、缺损、变形等可目视的外观不良情况发生。主要表现为框架载片台、内引脚区域在以上过程作用后出现分层。

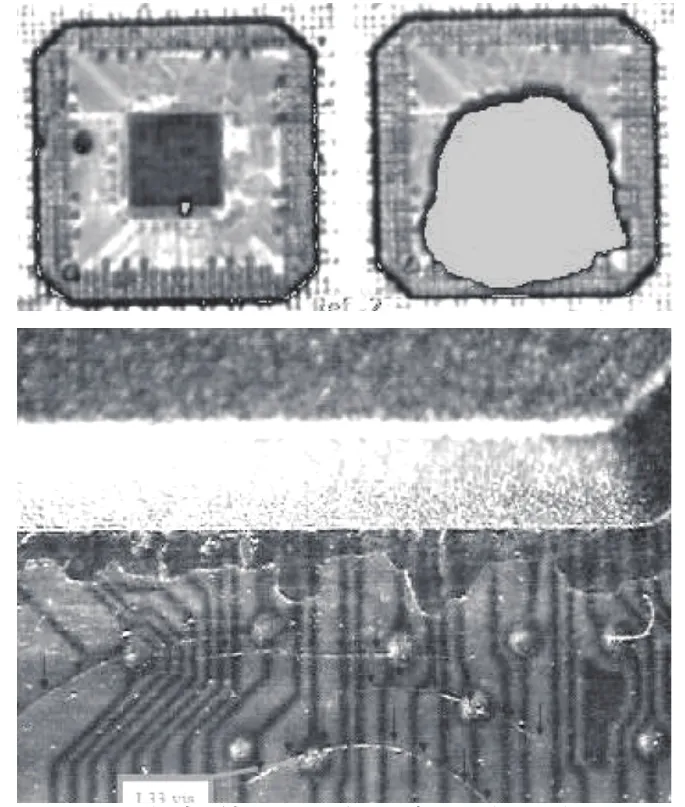

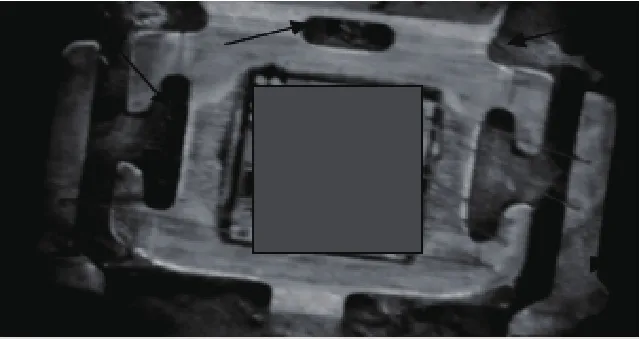

IC产品组装过程较多温度、电流变化的作业条件下,使得产品内部材料各自应力出现突变释放,导致内部分层,严重者表现出PKG/基板裂纹(如图4)。

图4 塑封体吸湿热烘产生应力释放

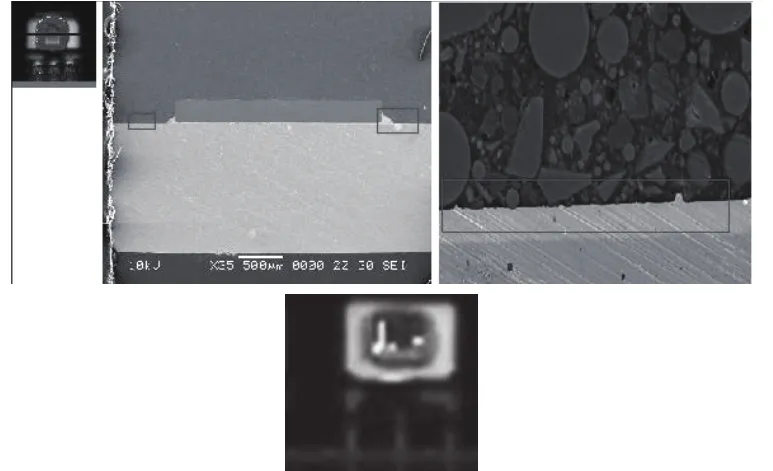

塑封料先天不足产生大面积规律性的界面分层,选择合适的塑封料是解决问题的关键。

图5 塑封料X与框架/装片胶均分层及更改塑封料Y解决分层

塑封料流动性及附着能力的差异使得分层表现迥异,甚至与芯片PI层均会发生分层,选择流动性能高的塑封料是必要的。

图6 芯片与塑封料A分层及更换塑封料B无分层

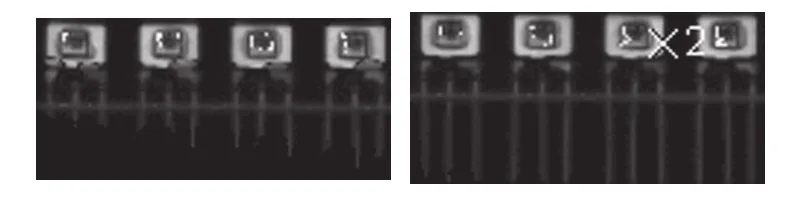

注塑时间/压力的优化防止内部局部区域空气排挤不净或注塑远端出现流动性急剧变化时产生分层,注塑参数(注塑压力/时间等)DOE是必须开展的研究,当然塑封模具保养是前提,以防止排气孔堵塞发生。

图7 塑封料流动性不良产生的局部载片台分层

图8 注塑参数优化前与优化后比较

芯片位置在特定环境下有不同的分层表现,在无芯片的制品中未发现分层,适当调整芯片/框架布局可以防止分层发生。

图9 芯片靠右侧发生分层及芯片靠左侧解决分层

框架设计锁孔、锁槽、反向倒角、T型内引脚等方式,利用塑封料自身的强度降低各界面间的张力集中程度,有效防止分层的发生。

图10 防止分层的框架设计案例

图11 载片台/引脚分层及调整框架设计后无分层

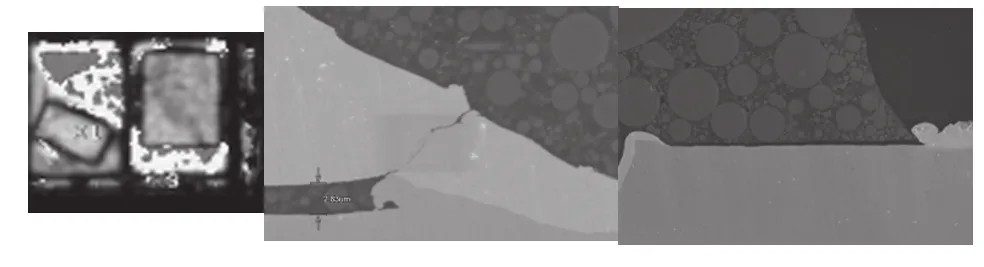

芯片污染会直接造成表面分层,BG过程胶残留在芯片表面是直接原因,选择合适的减薄胶带可以解决问题(图12为不同胶带试验的对比)。

图12 BG膜A导致芯片污染分层及更换BG膜B后无芯片分层

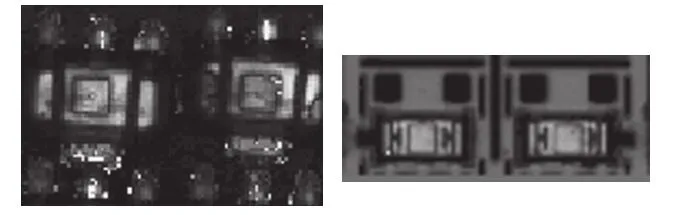

芯片表面线路凹凸过大也会造成塑封料流动过程包裹空气形成分层界面。如果设计定型后,一般无法改善,但wire bond后表面coating可以解决芯片表面区域性分层问题。

图13 凹凸表面塑料流动不良产生分层及Coating后表面无分层

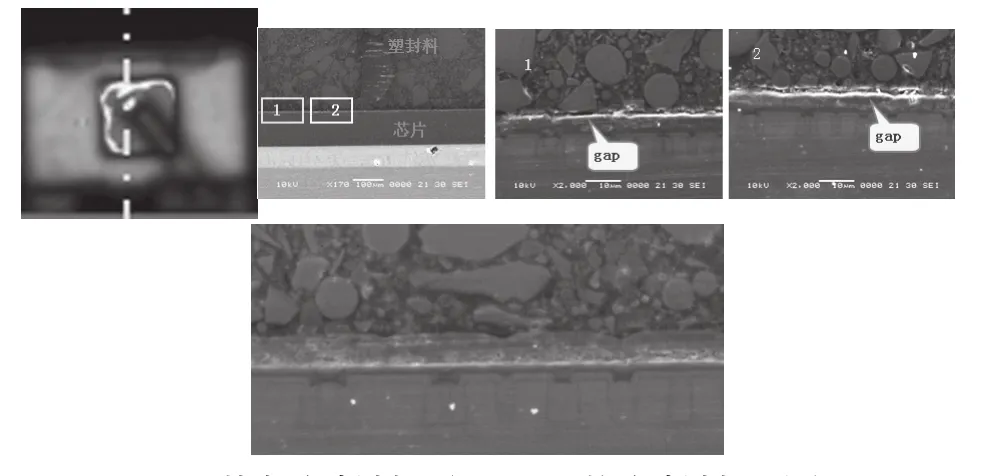

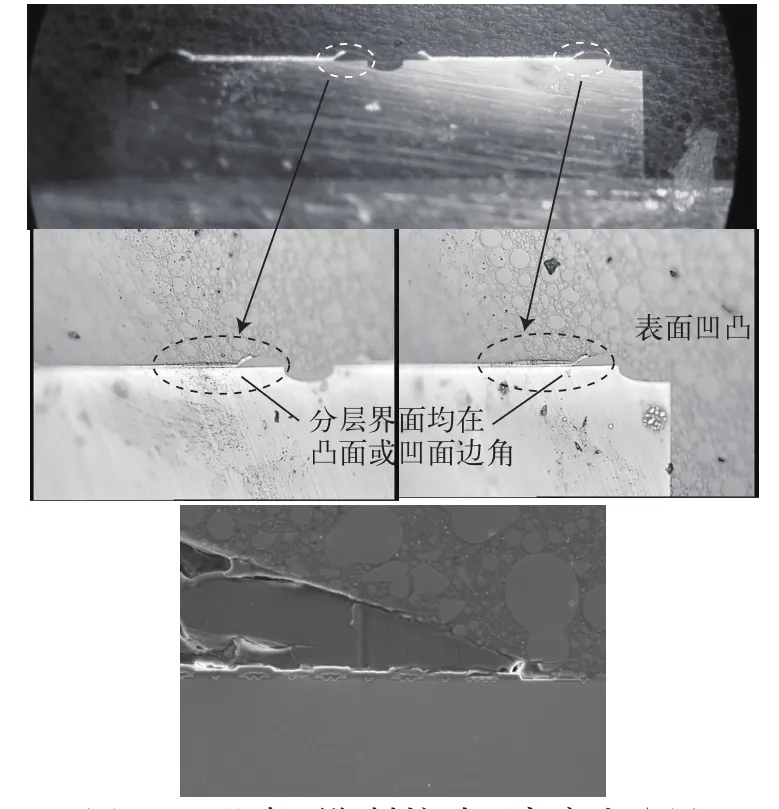

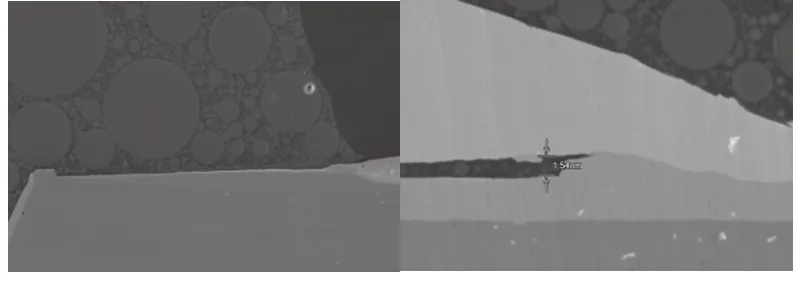

切筋成形/Degate等工艺步骤使用工装治具需要充分考虑刀具寿命及模具关键尺寸公差与PKG尺寸的安全余量。图14所示为成形刀具磨损过度,造成刀具与产品外引脚产生拉伸力,与塑封料产生间隙(分层),严重者内引脚焊点剥离/断丝,更严重者PKG出现裂纹。

图14 载片台、内引脚分层,焊点断丝/引脚与塑封体间隙(分层)

图15 更换新刀具后无分层(间隙),焊点无裂纹

在一些环境有限的生产区域,材料发生轻微的氧化、污染可能不可避免,所以对材料的适当处理显得尤为关键,键合前或键合后适当的Plasma对框架、芯片表面进行电浆清洗,对改善材料间结合强度、防止分层也非常有效,尤其在铜制程上运用较广(如图16)。

除上述主要因素外,生产过程的管控方法对分层也有很大的影响,往往前端制程中不当的方法在后段制程反映出分层问题。通常来讲,我们建议对框架充氮存放并进行时间管理,对前固化烤箱的温度/时间进行规范管理,必要时充氮气或抽真空防止高温氧化,对烤箱定期清扫及合适的清洁化剂去除挥发物防止二次污染;对打线/塑封温度及停机时间采取主动报警管理,适当开展高温作业轨道/IR温度的定期检测与维护,塑封模具的定期清模、脱模、排气孔维护及模具表面的适当处理。电镀去飞边方式(水煮、电解)及电流控制也是后段制程影响分层的主要因素,同时也要注意包封后制品物流过程中的弯曲、变形、碰撞等细节的管理方法。

图16 未Plasma精悍区分层严重及等离子Plasma清洗后无分层

5 总结与探讨

塑料封装技术相对走向成熟,我们面对的不再是产品组装问题,而是客户端产品可靠性问题。而面对纷繁复杂的各种可能因素,即使拥有丰富封装/FA经验的工程师,也往往觉得无从下手,本文简述团队多年来的实践积累,通过不同案例的深入验证和DOE试验,希望对于大家在分层研究与系统性的设计方面提供一些有益的思路或参考。本文涉及的过程控制、工艺、材料、设备、产品相关信息仅作解析研究使用,请勿引用。

[1] March 2008 IPC/JEDEC J-STD-020D.1[S].

[2] 古关华. 用扫描声学显微镜进行塑封器件的封装分层分析[R].TB 51+7 1672-5468(2004) 02-03.

[3] 滕建勇.芯片尺度封装中焊线的应力分析研究[J].上海大学材料科学与工程学院功能材料与器件学报,2003,9(2).

[4] 杜晓松,杨邦朝.芯片尺寸封装技术[J].微电子学,2000,30(6):418-422.