钢板高频感应加热过程电磁-热耦合场分析

张 雪 彪, 杨 玉 龙, 刘 玉 君

(1.大连理工大学 运载工程与力学学部 船舶工程学院,辽宁 大连 116024;2.大连理工大学 工业装备结构分析国家重点实验室,辽宁 大连 116024)

0 引 言

船舶曲度外板成型传统上采用以火焰为热源的水火弯板工艺,这种热源形式存在着加热效率低、热量不易控制及污染严重等缺陷.船体板高频感应加热作为一种新方法,可以比较准确地控制加热范围、热源能量和温度分布,过程再现性好并且清洁环保,使得船舶曲度外板成型技术实现自动化成为可能.感应加热基本原理是利用线圈中的交变电流在工件中产生感应涡流,通过涡流的焦耳热效应将工件加热.船体板感应加热过程中影响因素多,操作技术难以掌握,急需理论指导.

Yu等[1]建立了感应器加热功率的平面热源模型,数值计算时直接加载该热源模型,计算钢板的温度和变形,回避了感应器在移动加热时的电磁-热耦合过程.Bae等[2]计算了钢板感应加热过程中的热通量,从而简化了电磁场和温度场的耦合过程.这些计算方法都以简化的热源模型来替代复杂的电磁-热耦合加热过程,在数值计算时不能考虑感应加热时的集肤效应特征.Shen等[3]研究了钢板高频感应加热过程中的温度场分布规律,基于FEMLAB有限元软件求解二维电磁-热耦合模型,并分析了电流大小、线圈匝数、感应器与钢板间距等参数对加热温度的影响.Kranjc等[4]通过实验结合有限元方法,对比了圆柱形工件感应加热中是否考虑材料属性非线性的不同结果,验证数值模拟中考虑材料属性随温度变化的重要性.然而,他们的研究也没有对钢板电磁场和温度场相互作用过程进行分析.

本文研究钢板的高频感应加热成型,采用局部大尺度的静止加热方式,将焰道加热到一定温度,通过设计合适的感应器,使加热过程中整条焰道受热均匀;然后依次加热各条焰道,直到加热结束.本文基于多物理场有限元分析软件COMSOL Multi-Physics(以下简称 COMSOL)求解船体板静止式高频感应加热过程中的电磁-热耦合模型,对钢板内电磁场与温度场相互耦合的机理进行研究,同时研究加载电流I、电流频率f和感应器与钢板间距d对感应加热温度的影响规律.

1 静止式感应加热实验

图1为钢板感应加热实验示意图,加热线位于感应器正下方,P1、P2为两个温度测量点.钢板感应加热时沿加热线长度方向上温度分布变化不大;另外,感应器装有导磁体,能够有效聚敛磁力线,计算时可以忽略感应器的端部效应[5].基于如下假设,对感应加热过程进行二维数值分析:

(1)加热线长度方向(Z方向)上温度均匀分布;

(2)忽略端部效应.

图1 钢板感应加热示意图Fig.1 Schematic of steel plate induction heating

图2是钢板二维数值模型的几何示意图,在图1中实验测温点P2(20,20,-150)的温度等效于图2中点P2(20,20)的温度,钢板上表面有长度为300mm的加热线,位于感应器的正中间,加热时有一定的加热宽 度.点P1(0,17)和点P2(20,20)是实验温度测量点.点Ptop(0,20)是钢板上表面温度计算点,点Pbot(0,0)位于钢板底部,用于检测钢板背面的温度,这两点均作为数值计算点.

图2 二维数值分析示意图Fig.2 Schematic of 2Dnumerical analysis

钢板静止式感应加热时,感应器置于钢板端部进行单焰道加热,如图3所示,采用罗氏线圈测量感应器里通过的高频交流电的电流和频率,圆形的罗氏线圈把感应器中的高频交流信号通过积分器输入到TPS2012数字示波器,直接显示其波形和参数.其他的相关实验参数见表1.实验时需要测量点P1和P2的温度.采用美国Raytek公司生产的MR1S型手持式红外测温仪测量点P1的温度,固定式红外测温仪记录点P2温度.红外测温仪的分辨率为1℃,量程范围为300~1 400℃,测温仪发射率参数为0.79.

图3 静止式感应加热实验Fig.3 Experiment of static induction heating

表1 钢板静止式感应加热参数Tab.1 Technical parameters of static induction heating for steel plate

2 感应加热有限元分析

2.1 数学模型

高频感应加热的基本电磁场理论为麦克斯韦方程组,所有与焦耳热相关的量,经过数学推导,都可以用线圈的输入电流I表示.

由毕奥 -萨伐尔定律知,磁矢势

由高斯定律知,磁通量密度

由法拉第电磁感应定律,电场强度E与磁场强度H关系为

由安培环路定律知,钢板中的感应电流密度

由上述公式经过数学推导运算,可得A与J之间的关系:

最终可得感应加热过程中涡流产生的焦耳热功率密度q(W/m3):

式(1)~ (7)中:μ0为真空磁导率,μ为介质磁导率,σ为介质电导率,ε为介质介电常数.在本文的计算模型中,由于线圈的外部加载电流平行于Z方向,所得感应电流密度分量Jx、Jy为零,总的感应电流密度J等于其Z分量Jz,若方向与线圈加载电流方向相同则符号为正,反之为负,见式(8);定义磁通密度模,表示磁通密度分量Bx、By、Bz的取模运算,由于加载电流平行于Z方向,Bz为零,见式(9);热功率密度q为单位时间、钢板单位体积内产生的焦耳热能.

将焦耳热功率密度q作为热源,可推导出感应加热的温度场控制方程.加热过程主要涉及钢板内部的热传导效应和表面边界上的对流、辐射效应.其中,热传导控制方程为

式中:ρ、cp、k分别为钢板的密度、比热容和热传导系数,均和温度相关.

图4为钢板感应加热的有限元几何模型及边界条件,模型的求解域包括钢板、线圈、导磁体和空气.在模型外围的电磁边界条件为磁绝缘,见式(11);电磁场在其他内部边界上均有连续性,见式(12).温度场求解域只有钢板部分,其边界条件为式(13).其中β为钢板表面上的空冷换热系数,它综合考虑了对流换热效应与辐射换热效应,β值取自文献[6];Tamb为外部环境温度,设定为293K.

图4 几何模型及边界条件Fig.4 Geometric model and boundary condition

2.2 有限元分析

实验用钢板为船用低碳钢,加热过程中钢板密度变化很小,采用其室温值7 820kg·m-3.表2为与温度相关的钢板材料属性,包括电导率σ、相对磁导率μr、热传导系数k和比热容cp,数据来自文献[7].计算时使用COMSOL软件的电磁场模块和传热模块进行求解,单元类型均采用拉格朗日二次单元,进行瞬态分析.

有限元模型采用矩形映射网格划分,钢板网格在上表面加热线处最密,沿板宽和板厚方向递减,钢板集肤层内划分3~5层单元.感应器与钢板之间的空气间隙划分5层等间距网格.为获得收敛性较好且计算时间较少的有限元网格,根据感应器的网格尺寸,共有3种网格划分方案,具体参数见表3,3种网格模型如图5所示.按照表1中的钢板感应加热实验参数,分别采用这3种有限元模型进行计算,对网格划分方案进行收敛性分析.即以上表面Ptop点的温度时间历程曲线作为计算收敛标准,选取收敛性好、计算时间最短的网格.

在双核主频2.99GHz、2GB内存的计算机上进行计算,表3列出了每个网格划分方案的计算时间和加热结束时点Ptop的温度,其中网格模型(c)用时最少,点Ptop温度差都在2℃以内.图6为点Ptop在3种网格模型下的温度历程曲线,均显示出非常好的收敛性.综上考虑,本文采用的有限元网格模型为(c)方案.

表2 与温度相关的钢板材料属性Tab.2 Temperature-dependent material properties of steel plate

表3 有限元模型网格划分方案Tab.3 Mesh division scheme of finite element model

图5 感应器和钢板的局部网格Fig.5 Local mesh of the inductor and the steel plate

图6 点Ptop的温度历程曲线Fig.6 Temperature curves of point Ptop

2.3 计算结果

2.3.1 数值计算结果与实验结果对比 图7(a)是点P1温度随时间变化的数值计算结果与实验测量结果的对比,在20s以前,由于测温仪是高温测温仪,300℃以下的温度超出测量范围.在20~110s两者变化关系一致,平均相对误差为2.6%;110s时点P1的测量温度为750℃,计算值为743℃.图7(b)是点P2的计算温度与测量温度的对比图,由于点P2远离加热线而升温较慢,110s时测量温度为465℃,计算值为449℃,平均相对误差为3.4%.可以看出,数值模拟结果与实验结果吻合较好,能够有效反映出感应加热过程中温度场的分布情况.

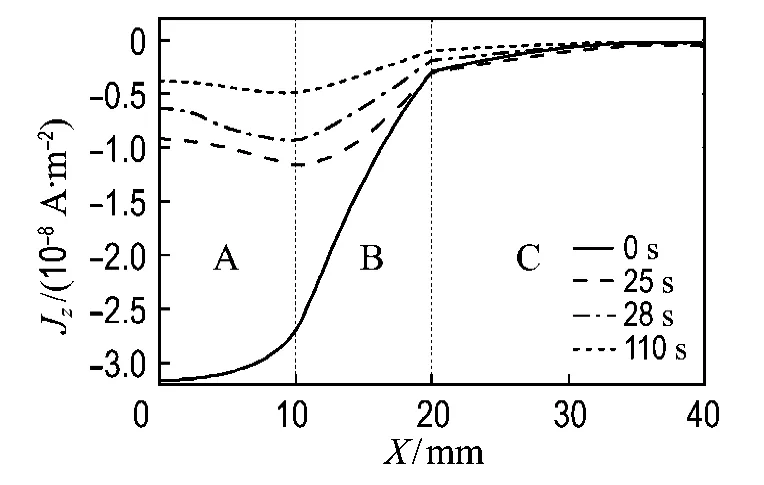

2.3.2 数值计算结果分析 图8为加热110s后的钢板温度分布等值线图,温度分布等值线是关于Y轴对称的,钢板表面温度的最高值出现在感应器正下方,达到812.4℃,右侧的等值线标签可以作为等值线温度值的参考值.温度沿板厚(-Y)及板宽X方向呈现逐渐降低的趋势.沿X正方向,钢板横截面被分为3个区间:0~10mm为区间A,处于感应器线圈的正下方;10~20mm为区间B,处于导磁体正下方;20mm以外的区域为区间C.

图7 点P1和点P2温度计算值与测量值对比Fig.7 Comparisons between calculation values and measurement data of temperature at points P1and P2

钢板上表面节点的感应电流密度Jz的幅值和热功率密度q在不同时刻的分布情况分别显示在图9、10中.加热线位置处(X=0)的电流密度Jz的幅值和热功率密度q在0s时为最大,到25s时,两者的值都已降低一半或更多.随着时间的增加,电流密度Jz的幅值和热功率密度q的峰值降低,并且,峰值点的位置由0mm转移到10mm附近,同时,在区间A、B、C的分界线处,曲线都发生转折.另外,感应电流密度Jz的幅值和热功率密度q在20mm处接近零.由此可见,装有高效导磁体的感应器能使涡流集中分布在感应器正下方;加装导磁体后,感应器的聚磁效果变得更显著,从而使热源集中,加热效率提高.

图8 钢板加热110s时的温度分布等值线图Fig.8 Temperature contour plot of steel plate at 110s

图9 钢板上表面节点的感应电流密度JzFig.9 Induced current density Jzof nodes on the top surface of steel plate

图10 钢板上表面节点的热功率密度qFig.10 Thermal power density q of nodes on the top surface of steel plate

钢板厚度方向(X=0)节点的感应电流密度Jz在不同时刻的分布情况见图11.在从第10s至110 s的加热过程中,电流密度Jz的峰值不断下降.在10、25s时,峰值点维持在上表面附近,钢板感应电流密度Jz由内到外下降迅速,并且在18mm附近衰减为0;之后,峰值点向内(-Y方向)迅速转移,28s时,峰值点由上表面转移到18.3mm的位置.在加热结束之前,电流密度Jz的变化趋势基本维持原状,峰值点向内偏移的速度显著降低.

图11 钢板厚度方向(X=0)节点的感应电流密度JzFig.11 Induced current density Jzof nodes along thickness direction of steel plate(X=0)

钢板厚度方向(X=0)节点的磁通密度模|B|在不同时刻的分布情况见图12,图中,磁通密度模的变化趋势与感应电流密度Jz的变化趋势类似.在28s时,峰值点从上表面转移到18mm位置,同时,在钢板上表面的下面大约1.5mm的厚度范围内出现失磁层.由此可知,涡流的集肤效应在加热开始的时候很强,并且,随着加热时间的增加,涡流透入深度变得越来越大,涡流值则变得越来越小,在钢板上表面出现失磁层.

图12 钢板厚度方向(X=0)节点的磁通密度模|B|Fig.12 Magnetic flux density norm|B|of nodes along thickness direction of steel plate(X=0)

点Ptop、Pbot、P2的温度历程曲线见图13.根据点Ptop温度的变化趋势,感应加热过程被分为3个阶段:0~25s、25~28s和28~110s.在阶段一,结合图9和11,涡流分布集中在加热线附近,感应电流密度Jz较大,因此点Ptop升温很快,并在25s后达到700℃的高温.在加热过程中,点P2和点Pbot的感应电流密度Jz趋近零.热传导是升温的主要方式,并且两点到加热线距离相等,所以它们的温升速度基本相同.在阶段二,当点Ptop温度跨越居里点(768℃)时,相对磁导率μr下降为1,热源区瞬间大量放热,涡流透入层迅速增厚,点Ptop温度由700℃迅速上升到822℃.因为点P2、Pbot远离热源区,所以它们的温度曲线没有明显变化.在阶段三中,由于感应电流密度Jz逐渐下降,阻碍点Ptop温度上升,因此,此处只能维持温度的动态平衡.在热传导作用下,点P2、Pbot温度持续上升,温度上升速度显著降低.

图13 点Ptop、Pbot、P2 的温度历程曲线Fig.13 Temperature history curves of points Ptop,Pbot,P2

钢板厚度方向上的温度变化规律见图14.从图中可以看出,在25、28、110s时,上表面温度都是最高值,上下表面的最大温差出现在第28s,在110s时,温度分布趋向平缓.

图14 钢板Y方向的温度分布Fig.14 Temperature distribution along Ydirection of steel plate

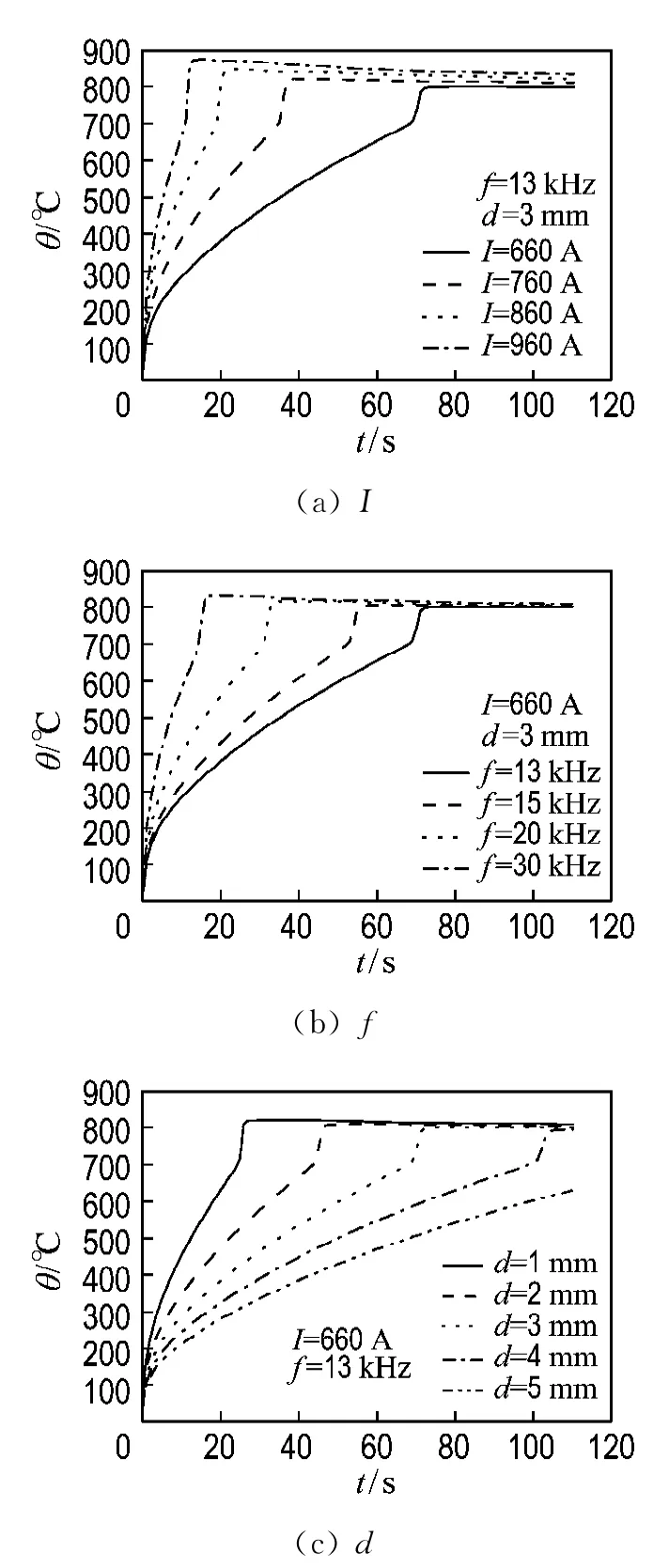

3 钢板感应加热参数分析

下面分析钢板感应加热的主要工艺参数对于温度的影响规律,这些参数主要是电流I、电流频率f、感应器与钢板之间的空气间隙d等.加热时间均为110s,通过观察点Ptop的温度历程曲线来分析参数的影响规律,计算结果见图15(a)、(b)、(c).

图15 I、f、d对点Ptop温度历程的影响Fig.15 Influence of I,f,d on the temperature history at point Ptop

图15(a)是点Ptop温度和感应器电流的关系曲线,感应器中加载的电流分别为660、760、860和960A,点Ptop达到最高温度的时间分别为72、38、21和13s,即随着电流的增加,点Ptop温升速度越来越快.图15(b)是点Ptop温度和电流频率的关系曲线,当加热频率为13、15、20和30kHz,点Ptop达到最高温度的时间分别为72、55、33和16 s,即随着电流频率的增大,点Ptop的加热速度越来越快.图15(c)显示感应器与钢板之间空气间隙d与点Ptop温度的关系,当空气间隙分别为1、2、3、4mm时,点Ptop达到最高温度的时间分别为26、47、72和104s;当d增加到5mm,加热结束时点Ptop温度才达到630℃.即随着空气间隙的增大,点Ptop温升速度越来越慢,这主要是由于空气间隙增大后感应器产生的磁力线有很多逸散掉了,感应加热效率势必降低.

4 结 语

本文的研究对象是局部大尺度的静止式钢板感应加热.开发了二维电磁-热耦合数值模型,温度计算结果与实验结果吻合,并分析了钢板感应加热过程中钢板的电磁场分布规律和温度场分布规律.感应器加装导磁体后使涡流产生的焦耳热集中分布于感应器正下方,提高了加热效率.最后,研究了感应加热工艺参数对温度的影响,即在其他加热参数相同的情况下,感应器加载电流I、电流频率f越高,钢板加热速度越快;感应器与钢板间距d越大,钢板加热速度越慢.

本文主要研究钢板厚度方向上的电磁场和温度的变化规律,然而,钢板感应加热过程终究是三维温度和变形行为,需要在二维模型结果的基础上开发三维有限元模型,这是下一步研究的课题.

[1] YU L, Morinobu I, Hidekazu M. Study of temperature field and inherent strain produced by high frequency induction heating on flat plate [J].Transactions of JWRI,2004,33(1):59-63.

[2] Bae K,YANG Y,Hyun C,etal.Derivation of simplified formulas to predict deformations of plate in steel forming process with induction heating [J].International Journal of Machine Tools, 2008,48(15):1646-1652.

[3] SHEN H,YAO Z Q,SHI Y J,etal.Study on temperature field induced in high frequency induction heating [J]. Acta Metallurgica Sinica (English Letters),2006,19(3):190-196.

[4] Kranjc M,Zupanic A,Miklavcic D,etal.Numerical analysis and thermographic investigation of induction heating[J].International Journal of Heat and Mass Transfer,2010,53:3585-3591.

[5] 滕国杰.感应加热的端部效应分析[J].电炉,1984(01):14-18.TENG Guo-Jie.End effect analysis of induction heating process[J].Electric Furnace,1984(01):14-18.(in Chinese)

[6] 王旭阳.钢板感应加热及热弹塑性变形的数值模拟研究[D].大连:大连理工大学,2004.WANG Xu-yang. Numerical simulation of steel plate′s induction heating and thermal elasto-plastic deformation [D]. Dalian:Dalian University of Technology,2004.(in Chinese)

[7] 储乐平,马 骏,刘玉君,等.钢板感应加热机理及电磁-热耦合场的数值模拟[J].中国造船,2005,46(1):98-105.CHU Le-ping,MA Jun,LIU Yu-jun,etal.The mechanism of induction heating for steel plate and numerical simulation of electromagnetic-thermal coupling field [J].Shipbuilding of China,2005,46(1):98-105.(in Chinese)