铝基夹芯印制板制作工艺探讨

唐宏华

深圳市金百泽电子科技股份有限公司

陈裕韬

惠州市金百泽电路科技有限公司

1 前言

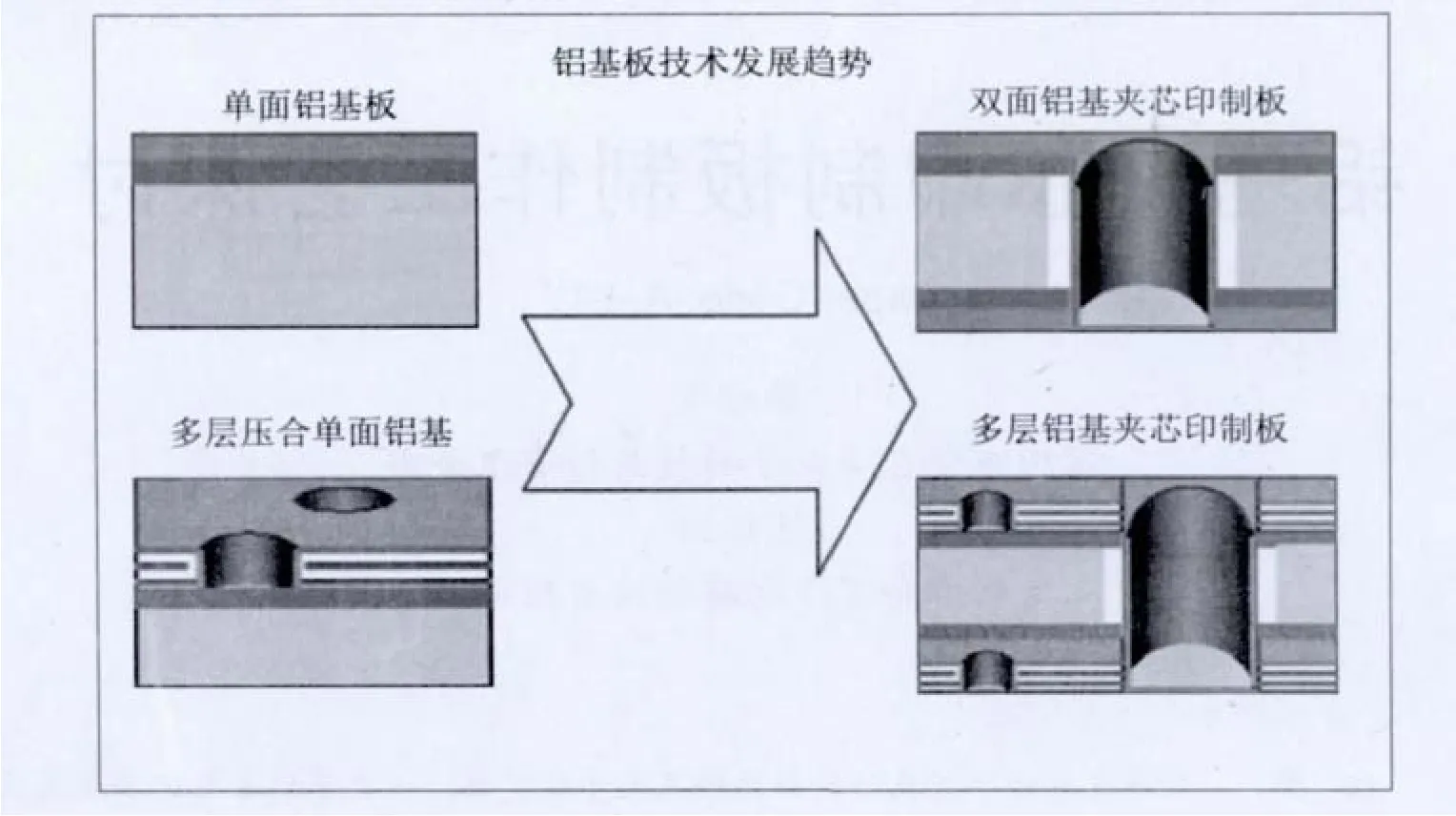

随着LED市场的不断发展,金属铝基PCB板的需求越来越多,同时伴随着电子技术的高密度发展趋势,传统的单面铝基板或单面元器件贴装已难以满足市场需求,这就迫切需要开发能满足双面贴装的高密度互连铝基夹芯印制板制造技术。

这种集金属高导热性和盲埋孔高密度设计于一体的夹芯制造技术,将有效解决大功率元件或因元器件过于集中所带来的散热问题,极大提高产品的安全及可靠性,在LED、高散热电子设备、大功率电源模块等领域应用广泛,面临广阔的发展前景。

但由于铝基固有之金属特性,相对于PCB以铜基为加工主体来说,在加工方法和药水兼容性方面仍面临较多的技术瓶颈,本文即对此夹芯技术加工难点进行简要阐述。

2 多层铝基夹芯印制板制造工艺

2.1 基本加工信息

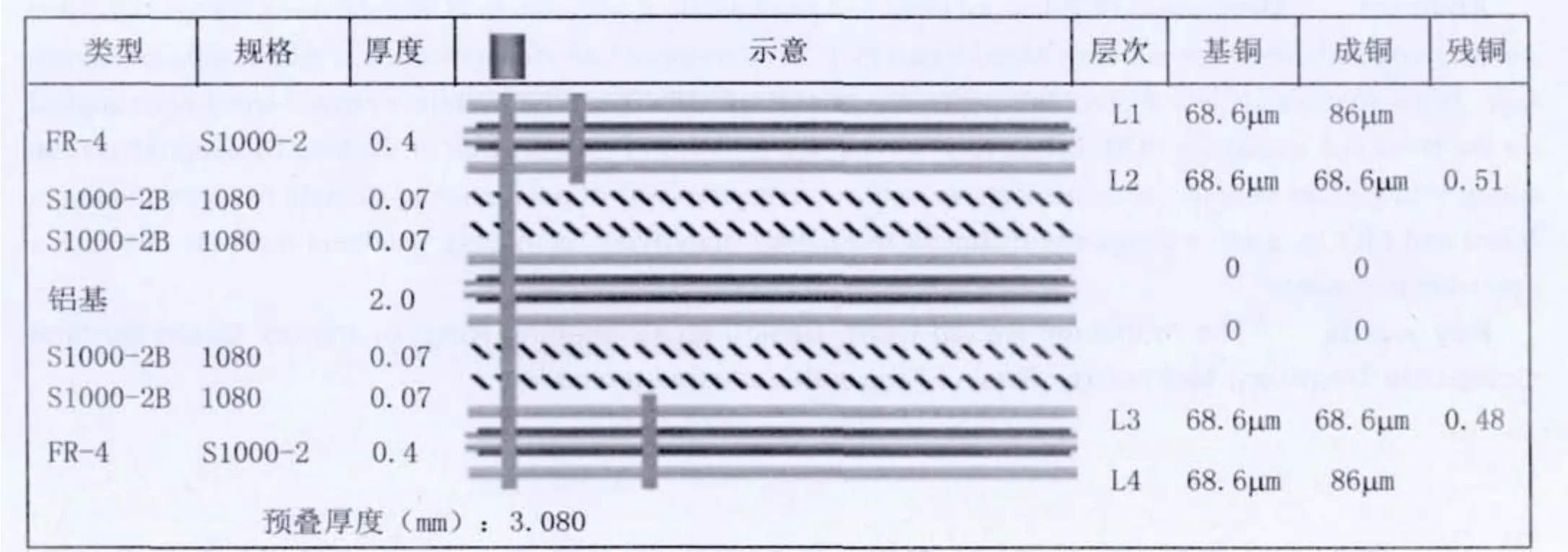

样板为四层盲埋孔铝基夹芯印制板,L12和L34芯板对压,铜厚68.6 μm,铝基夹芯厚度2.0 mm,有金属化通孔,其叠层结构如下:

2.2 加工难点解析

(1)铝基同心圆设计:电绝缘与散热性能的综合考量;

(2)铝基同心圆树脂填胶:传统印刷方式堵孔难以有效填充,需研发新的填胶工艺;

(3)铝基表面粗化:工艺对比测试,改进并提高层压结合力及耐热性;

(4)铝基封边保护:防止腐蚀污染槽液。

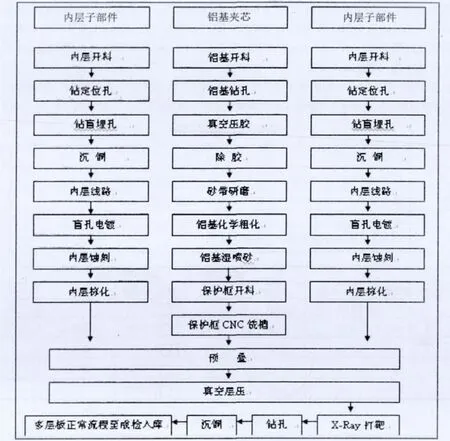

2.3 工艺加工流程

2.4 工艺加工方法

2.4.1 铝基同心圆设计

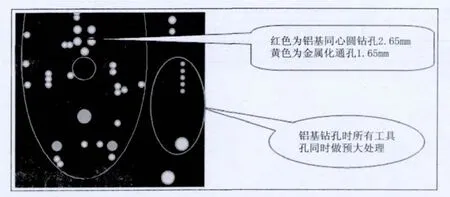

由于铝基仅作为散热块而埋入PCB内部,并不做为接地层使用,因此在金属化通孔的位置需预先设计隔离环即同心圆。

同心圆采用钻孔方式,根据外层通孔文件单边预大0.5 mm做补偿,需注意的是工程在处理钻孔文件时需同时将板边的所有工具孔及尾孔做预大处理,,否则孔内铝基在沉铜电镀时难以全面防护,会导致药水腐蚀--污染槽液及板面。

2.4.2 铝基同心圆树脂填胶

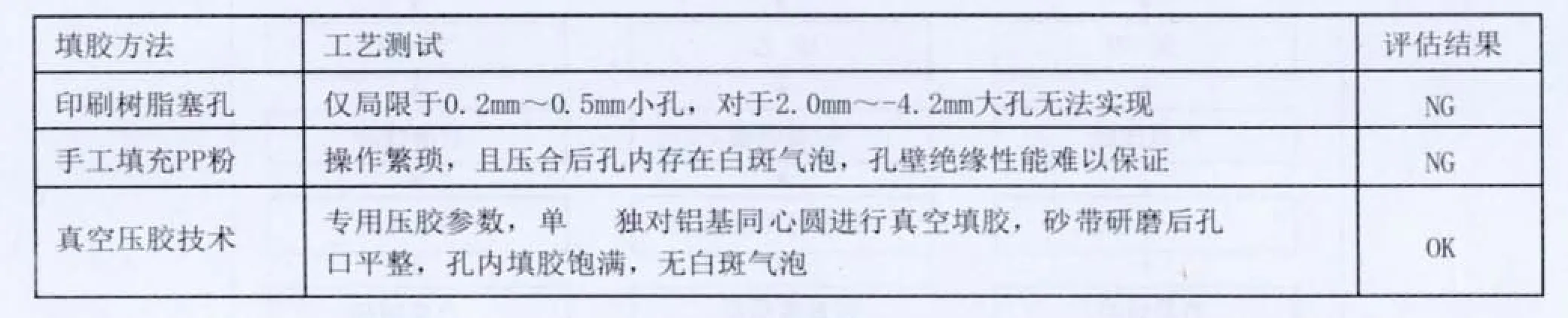

由于铝基同心圆钻孔后其空洞区域较大(2.0 mm ~ 4.2 mm直径),直接压合会造成孔内缺胶,影响孔壁的电气绝缘性能,因此总压前需将同心圆100%有效填充。而对于类似埋孔设计,业界常用树脂塞孔的方法进行填充,但此工艺通常仅局限于0.2 mm ~ 0.5 mm的小孔,对于板厚2.0 mm,钻刀2.0 mm ~ 4.2 mm大孔来说,用传统印刷方式堵孔将难于实现,只能望洋兴叹。

面对这一业界难题,我司研发小组进行了技术攻关,并测试了填充PP粉等手工方式,最终经对比测试和综合评估,采用研发改进的的真空压胶技术有效解决了超大孔径填胶困难的技术难题,在铝基夹芯技术上取得了重大突破。

铝基同心圆填胶方法

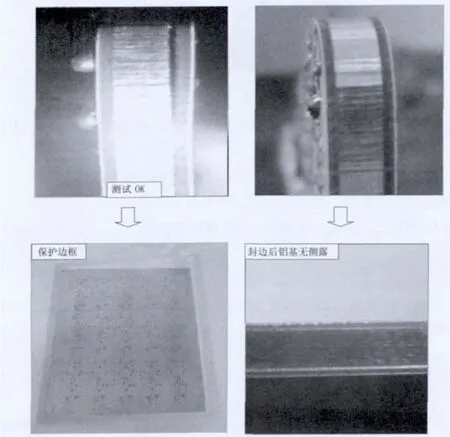

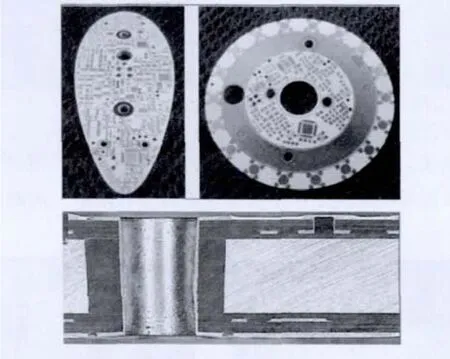

铝基同心圆压胶后效果

2.4.3 铝基表面粗化

由于铝基表面极易钝化且其独有的金属特性,压合前并不能像PCB常规工艺一样对内层表面进行黑棕化处理,因此与树脂的结合力相对较差,热冲击易出现爆板分层。

针对这一技术瓶颈,研发小组收集了业界大量资料进行技术分析,经综合比较并结合我司现有设备配置,最终选取研发改进的铝基复合表面处理工艺进行表面粗化,经验证其性能可靠,热冲击无爆板分层。

铝基表面粗化方式

2.4.4 铝基封边工艺

由于铝基不耐酸碱等化学药水,如铝基压合后直接钻孔沉铜,则四周侧壁裸露的铝基在后续沉铜电镀时会造成严重腐蚀,直接污染槽液及板面,即使贴保护胶带也难以有效防护,因此压合前还需制作与铝基等厚的保护边框进行压合封边处理。

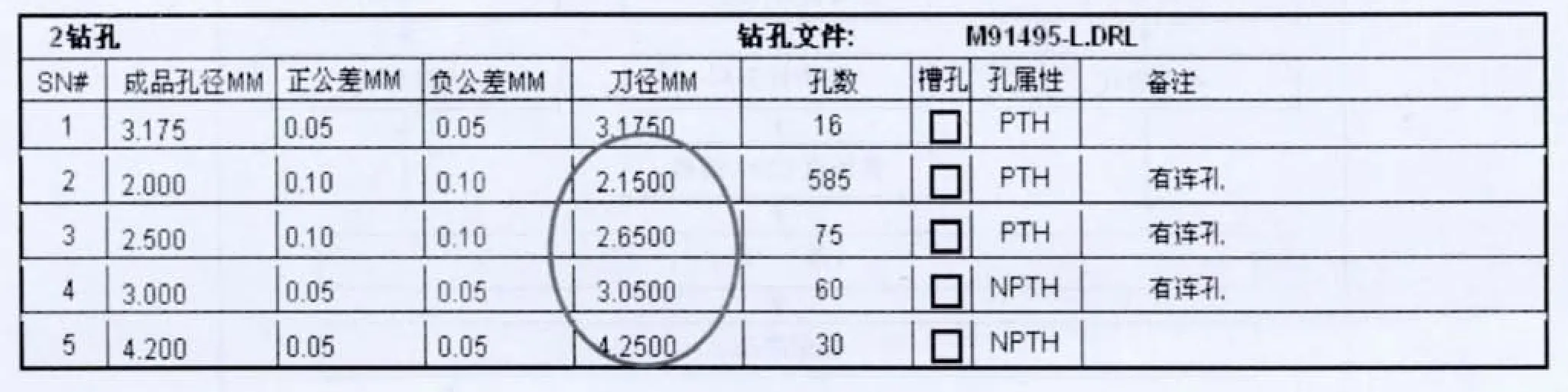

2.4.5 钻孔参数

钻孔对品质影响较大,不当的钻孔参数可能会造成严重孔偏或孔壁树脂被拉裂,最终影响同心圆的电气绝缘性能,因此铝基夹芯钻孔应优选新刀和高精度的设备来加工,以确保良好的孔壁质量。

铝基夹芯技术除上述5点特殊设计和加工要求外,CNC也需特别留意(易断刀),其它制程与常规PCB加工类同,按标准流程做至成检即可。

2.5 小结

通过铝基夹芯技术研发,采用工艺改进的铝基夹芯制作流程及方法,有效解决了铝基结合力差及超厚铝基同心圆填胶困难等业界常见的技术难题,成功地实现了多层铝基夹芯印制板的加工生产,经测试其电性能符合要求,热冲击试验无爆板分层,完全能满足客户的特种需求。

3 结论

本文提供了一种铝基夹芯盲埋孔印制电路板的生产加工方法,并通过工艺改进,有效解决了业界常见的技术难题:

(1)特有的铝基真空压胶技术,可解决更厚更大孔径的铝基同心圆填胶;

(2)特有的铝基表面复合处理方法,提高层压结合力及可靠性;

(3)特有的铝基封边保护工艺,防止药水腐蚀--污染槽液及板面。

4 结语

金属基板由于其良好的散热性及尺寸稳定性,越来越受到业界的关注和重视,相信随着电子技术的进一步发展,金属夹芯制造技术也会日新月异,其应用领域也会越来越广泛;本文抛砖引玉,仅供同行借鉴和参考,不足之处请大家指正。