PCB塞孔问题探讨

陈拥军 杨司进 梁 滢

(微软亚洲硬件中心,广东 深圳 518057)

PCB塞孔问题探讨

陈拥军 杨司进 梁 滢

(微软亚洲硬件中心,广东 深圳 518057)

PCB板面小孔塞孔是当今流行的PCB设计方法,其目的是确保制作完成的PCB能顺利完成在OEM制造工厂的制造与功能测试流程,本文通过对PCB塞孔后出现的比较重大的品质问题以及解决方案来阐述如何在PCB制作工厂进行有效的小孔塞孔品质控制。

PCB塞孔;导通孔油墨裂缝;三机作业;ICT测试

1 引言

随着电子产品向轻、薄、小的方向发展,印刷板也推向了高密度、高难度发展,因此相关的线路板生产制造控制要求也越来越高,越来越严格。线路板塞孔设计是印制板制作工艺和表面贴装技术提出的更高要求中而产生的一个过程。单纯从塞孔本身来讲,电路板塞孔并不承担零部件的相关功能或电气连接要求,但其在后续装配过程发挥着重要作用,常见的塞孔设计其作用如下:

(1)导通孔(Via)为测试孔(上锡面为阻焊剂开窗设计,零件面为无阻焊剂开窗设计),在装配完毕后进行ICT测试时,由于探孔必须打入孔内,并且焊盘的边缘与针尖上部需形成良好接触,因此此类设计的via塞孔深度必须在一定范围内(比如40%~90%),塞孔太浅而太深都无法完成相关测试要求。

(2)导通孔为非测试孔,但是由于其位于BGA区域,塞孔的目的是防止PCB过波峰焊炉时,锡珠从导通孔贯穿元件面造成BGA短路。

(3)避免助焊剂或者表面处理化学剂残留在导通孔内,此类设计要求塞孔深度大于80%。

(4)防止SMD Pad面锡膏流入孔内造成焊接不良。

针对导通孔塞孔的问题,笔者所在的PCB小组在负责PCB供应链质量管理的2010年到2011年期间,曾多次遭遇不同供应链领域的导通孔塞孔不良的问题,受影响的PCB的出货量以数十万片计算,严重影响了最终成品的出货,因此在供应链领域对塞孔问题进行彻底的改善已经是刻不容缓的事情。

2 原因分析

2.1 问题的表征现象

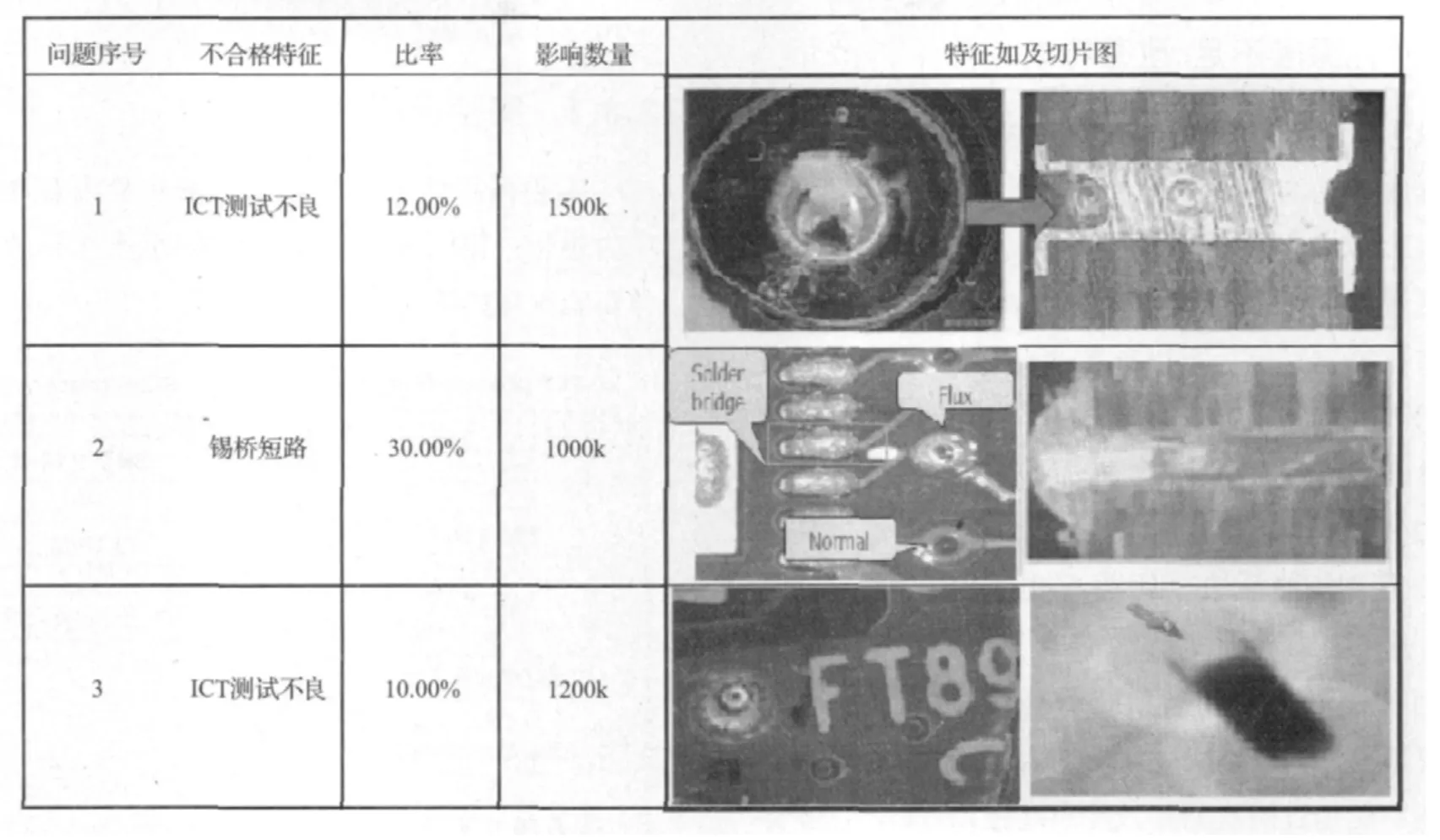

上面的第一个ICT测试点不良问题,我们从切片可以看出,底面开窗的焊盘上面的锡已大部分已陷入测试孔内,导致焊盘表面锡面不足,无法形成柔软良好的测试接触点,绿油塞孔深度低于15%(要求塞孔深度控制为40%~90%),第三个ICT测试点不良的情况与第一个是同一问题,X射线机扫描显示测试点的锡膏已填充Via孔的绝大部分,所以序号1的问题与与序号3的问题同为导通孔孔塞孔深度不足的问题。

表1 供应链领域塞孔不良问题统计(数据来源:PCBA装配工厂)

上面第二个锡桥短路的问题,从IC位置的图片来看,表面已经聚集一堆凸起的半透明的物质,并且有过多的锡量导致锡桥短路。EDX元素分析显示半透明物质为焊接用松香剂,进一步切片显示装配完后导通孔孔孔内有裂纹的情况出现,最终确定产生此不良的情况是由与零件面相对的一面装配时导通孔孔塞孔不良产生裂缝,PCB印锡膏过炉后松香沿缝隙流入零件面,冷却后形成结晶状物质,在零件面锡膏印刷时顶起钢网,导致IC位置下锡量过多而最终导致锡桥短路。因此序号2体现的问题是导通孔塞孔孔内裂缝导致的不良。

下面我们将针对以上两类不问的问题产生原因分别进行分析。

2.2 Via孔塞孔深度不足原因分析

针对塞孔的流程设计,当前所有的供应链使用三机作业规范,也就是先用专用铝片或丝网进行一次从零件面的塞孔作业,然后从零件面及测试点面分别进行绿油丝网印刷(测试点不开印刷挡点),通过三机作业的方式来确保Via孔的塞孔深度到达 40%~90%。

从对不良品的观察发现,每一块不良板并没有出现我们所认为的100%的孔出现不良的情况,从统计数据来看,90%以上的不良板只10~20个测试点存在这样的问题,并且不良点出现的位置并没有特别的规律,根据对不同的供应链进行实地调查与分析取证,主要有以下几个原因:

(1)塞孔时印刷台面下的导气底板部分孔堵塞。在塞孔过程中,Via孔内的气泡不能部分或完全被赶出,油墨无法从网板上面下落到Via孔内,而形成了塞孔深度不足的问题。此类导气底板的堵塞主要是在作业过程中异物掉或油墨掉落底板后固化而导致底板导气孔堵塞。

(2)塞孔铝片有折痕或损坏。在实际对供应链绿油塞孔工序的稽查过程中我们发现部分塞孔铝片有折痕或破坏但仍在使用的情况,铝片发生物理损坏后部分孔被堵塞,极易造成塞孔时无法下油的情况。

(3)未返洗完全的塞孔返工板。此类塞孔返洗不完全的板,由于油墨固化在孔内,再次塞孔时将导致此区域油墨堵塞无法下油而达不到理想的塞孔深度。针对这个产生原因,可能有部分工厂忽略了对这方面因素的系统品质管控,但是在实际的生产过程中,这种不良板大有存在,需密切注意。

(4)塞孔时印刷参数的管控。针对不同产品的印刷参数,如孔径,板厚及不同的油墨,未使用实验设计方法进行流程参数(刮刀角度,压力,速度)优化与比较,使部分产品的塞孔的深度无法达到最终产品的要求。

2.2 塞孔深度不足 改善行动

(1)针对导气底板部分孔堵塞, 增加每班对塞孔导气底板的清洁,并增加相应的底板检验记录,由IPQC针对检验后的底板进行抽检,确保检查及清洁的质量。同时,为了操作的方便,可以对每个型号的塞孔的导气板,可以准备两套导气板,分I/II班(日/夜班)标记在导气板上,由不同班次的管理员负责对该导气板进行清洁,裉洗及分发管理。

(2)针对塞孔铝片上的折痕等破损,需定义可接收的铝片折痕标准,因为在实际生产中, 因为绿油工序手工操作比较多,会有一些铝片擦花的情况。当前定义铝片的折痕接收标准是:针对BGA区折痕不能超过一处,并且长度不能超过1 cm,非BGA区不能超过两次并且长度不超过1.2 cm。这些标准需要在生产前铝片检验前进行管控,并记录相关的铝片检验记录。

(3)针对未返洗完全的塞孔返工板,需安排专人在塞孔后返工工站进行检验,如有任何不透光的孔位,必须重新返洗孔内绿油,确保下重新塞孔时油墨能顺利填充孔内。此站也同样需要返工记录以供后续的重工追溯。

(4)塞孔印刷参数的管控。针对印刷参数,按照目前研发部门在图纸中所要求的1.6 mm板厚40%~90%的塞孔深度要求,目前大部分供应链领域使用的参数如下:塞孔速度1-2格;刮刀压力0.5 MPa ~0.6 MPa ,刮刀角度15゜~17゜,在实际生产时根据首板情况进行了微调后,塞孔深度品质有明显的改善。

(5)所有塞孔不足的问题都能通过增加Via孔透光检查光台进行围堵,根据经验,如果塞孔深度在30%以下,在光源的透视下将透出绿光;如果Via孔完全未进行塞孔,将会在光源下透出白光,此种方法将极方便快捷的将不良品从整个影响批次中筛选出来。

2.3 VIA塞孔孔内裂纹原因分析

该问题已经在表1序号2中描述,即塞孔裂缝使FLUX(助焊剂)沿裂缝流入结晶到另一面,锡膏印刷时FLUX结晶物顶起钢网,导致锡桥短路的问题。Via孔内裂缝导致锡桥短路问题,这是我们第一次在装配工厂遇到,因为涉及的可能原因比较复杂,故选择关键实验因子用实验设计(D.O.E)的的方法来研究产生此类不良的真正原因,并采取相对应的纠正预防行动措施。

2.3.1 实验流程

实验流程两大部分:第一部实验内容在PCB工厂内进行;第二部分实验在PCBA装配工厂进行,具体实验流程如图1。

图1

2.3.2 塞孔油墨型号,塞孔速率及塞孔后静置时间

2.3.3 正交实验设计

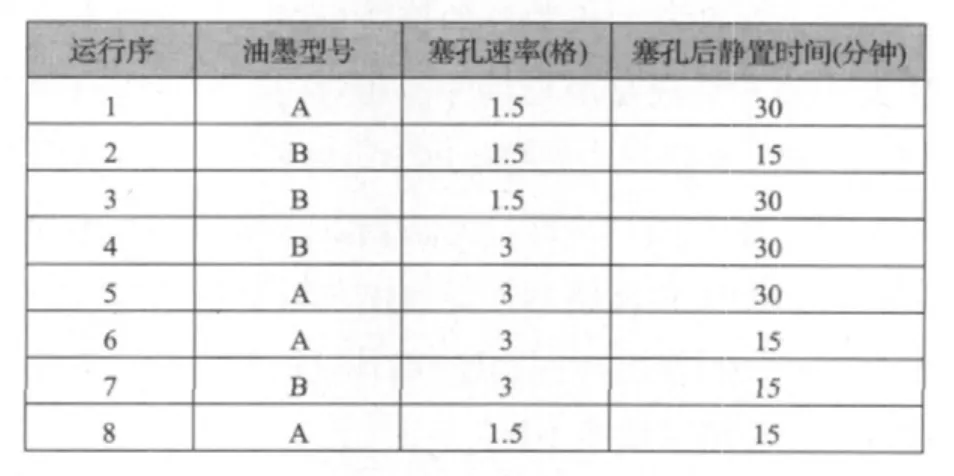

本实验采用两水平全因子实验,实验共分8次进行,每批实验数量为480 PCS,实验运行组合如表2。

表2 正交实验表

2.3.4 实验结果分析

每组实验板在完成PCB后工序的制作流程后,安排成品板在装配工厂上线,收集不同批次的PCB板在SMT过炉后SPI(焊膏检验)工站的良率数据(只统计与Via裂缝相关的良率数据,其它非PCB Via裂缝相关问题数据忽略),具体结果如表3。

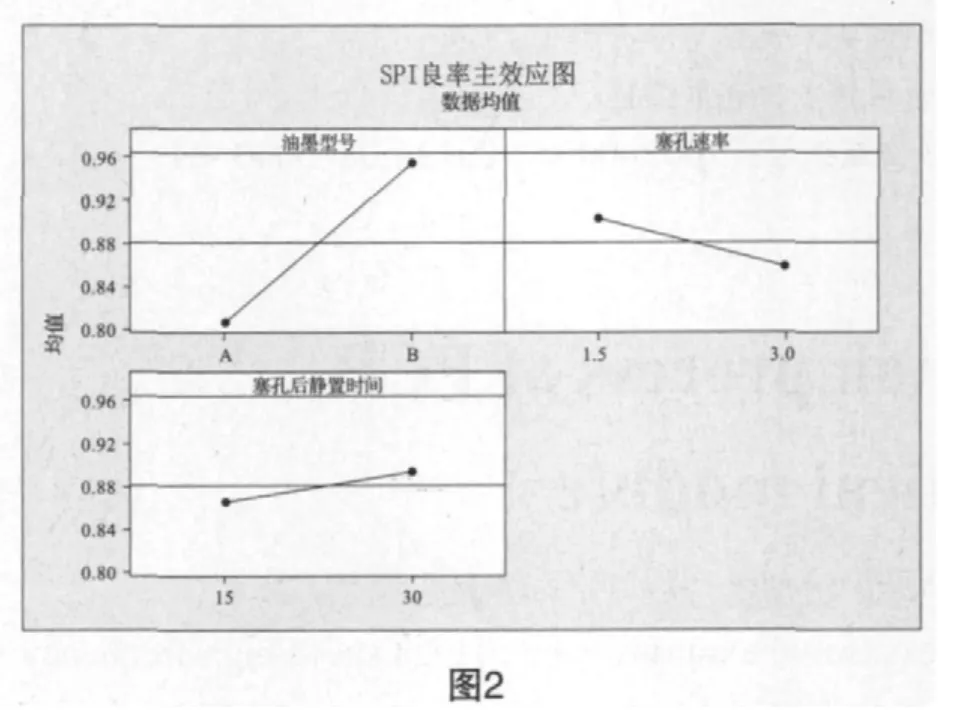

从极差分析数据可以看出,实验因子对塞孔裂缝的影响顺序为:油墨型号>塞孔后静置时间>塞孔速率。

2.3.4.1 Via孔塞孔裂缝主效应图

从塞孔裂缝主效应图可以看出,当使用油墨型号B,塞孔速率为1.5格,塞孔后静置时间为30分钟时,在装配工厂取得了最高96.74%的SPI直通率。

2.3.4.2 Via孔塞孔裂缝显著性分析

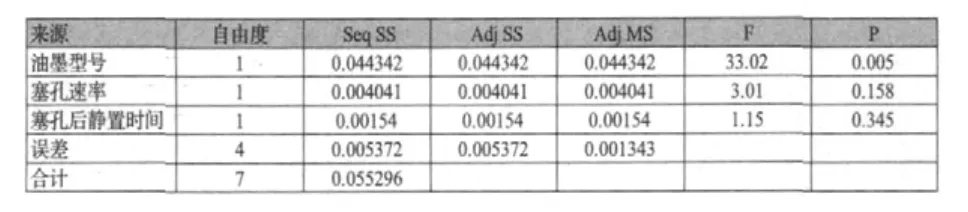

表4 裂缝显著性分析结果表

由MINITAB的分析结果可以看出,P值=0.005<0.05,为显著实验因子,对于导致塞孔裂缝问题因素中,油墨型号是最显著的因素。

2.3.4.3 实验结论

通过实验设计的方法,我们得出影响塞孔裂缝最主要的因素是油墨型号,其次是塞孔后静置时间,最后是塞孔时的塞孔速率控制。

针对此次实验的油墨型号A,经查证,此型号并非专用的塞孔油墨,基于成本的考虑,供应链领域当时使用基于非专用塞孔油墨进行塞孔,导致此油墨在过炉后产生了比较高的裂缝或气泡贯穿不良。通过改用专用塞孔油墨B后,塞孔良率在装配端SPI提高了10%,由于在三机作业塞孔的过程中,仍不可避免的产生孔内气泡,虽然改用油墨B后仍无法达到100%的良率,但是SPI工站96%的良率已经达到了装配工厂设定目标92%,最大限度的减少了此类不良对产品交期的影响和最大限度的提高了装配工厂单位时间的机器输出效率。

针对第二大影响因素:塞孔后静置时间的控制。理论上静置时间越长,将越减少塞孔气泡和过炉后裂缝的可能。本次实验的两个水平因子30 min比15 min的静置时间增加了1%~3%的SPI良率,基于30 min的静置时间对绿油工序现场的管控增加难度以及对产量的影响,因此在后续量产的参数优化中,我们仍设定为15 min静置时间,使用B油墨型号和1.5格的塞孔速率,其装配端SPI的良率稳定在94%以上,达到了我们预期的目标。

3 总结

阻焊油墨工序是所有PCB制程中最关键的一个工序,而塞孔品质管控又是此工序的重中之重,因此针对塞孔不足的问题,加强以下项目的流程管控将有助于改善塞孔不良:

(1)定期对塞孔导气板(底板)进行检查及清洁确保没有任何异物堵孔的情况;(2)确立良好的塞孔铝片或网板的生产前来料品质检验规范;(3)使用经优化的塞孔流程控制参数;(4)增加光台检验工站确保有异常的批次能被围堵而避免流到装配工厂。

针对塞孔裂缝的问题,估化以下的流程参数将减小此类问题到最低:

(1)使用专用塞孔油墨进行塞孔,避免在装配工厂经热冲击后出现孔内油墨裂纹的情况;(2)根据产量或现场管理,延长塞孔后静置时间,如果产能及现场允许,可以将静置时间控制到30分钟,使孔内气泡彻底排出,避免在终固化及装配时出现绿油裂缝的情况;(3)使用优化的塞孔速度和压力,确保最佳的塞孔深度,满足产品图纸对塞孔的要求。

[1]上海质量管理控制科学研究院. 六西格玛核心教程[M]. 北京:中国标准出版社, 2002:265~277.

The study on PCB via hole plugging

CHEN Yong-Jun YANG Si-Jing LIANG Ying

The PCB via hole plugging is the popular design in PCB design industry, and the purpose is to make sure the board can complete subsequent assembly & test process in OEM factory. Here we analyzed the quality issue on via hole plugging and provided solution for the issue, which is to give a guideline on how to achieve the effective via hole plugging control for PCB factory.

PCB VIA hole plugging; via hole solder mask cracking; stuff 3 times; ICT test

TN41 < class="emphasis_bold">文献标识码:A文章编号:

1009-0096(2012)08-0026-04

陈拥军,PCB供应商质量管理工程师,主要负责PCB供应商的品质持续改善。