直流电弧对制备工艺和添加剂不同的Ag/SnO2触头材料的侵蚀研究

李 靖,侯月宾,李 恒,蔡 毅,陈光明,李耀林

(1.湖南工程学院 电气信息学院,湘潭 411101;2.桂林电器科学研究院金格公司,桂林 541004)

0 引 言

Ag/SnO2触头材料具有导电导热性好、接触电阻低而稳定、耐侵蚀性与抗熔焊性强等特点,在高低压电器中担负通断电流的作用[1].

由于液银对SnO2的润湿性差,SnO2难以悬浮于液银熔池中,导致Ag/SnO2触头材料长期运行时温升过高,抗电弧侵蚀和抗熔焊性能不尽人意.为减小开关电器Ag/SnO2触头材料在高次数、连续操作中产生的高温,触头材料生产企业常常采用添加热稳定性好的微量添加剂的办法,来加强电弧作用下的粘度分散体系溶质、改善液银对SnO2的润湿性,以有效降低 Ag/SnO2触头材料的温升[2-3].

本文利用西安交通大学研制的小容量ASTM触头模拟动作与电性能测试系统[4],对直流14V、10A、灯负载条件下,利用雾化法、混粉法和化学法3种制备工艺生产的8种Ag/SnO2电触头材料,分别进行了对称性配对下45,000次连续性通断试验,测量了8种Ag/SnO2触头材料的质量、燃弧能量、熔焊力、燃弧时间、触头温度和接触电阻;用SEM和EDAX测量与分析了它们的表面形貌与微区组份,探讨了直流电弧对继电器条件下制备工艺和微量添加剂不同的Ag/SnO2触头材料的侵蚀性能.

1 主要试验设备的技术条件

本试验主电路自电源到负载,主要包括单相开关电源、小容量ASTM触头模拟动作与电性能测试系统以及单相试验负载阻抗等设备.

1.1 单相开关电源

其主要技术参数有输入电源三相交流50Hz、380V(±10%),输出单相交/直流0~50V、0~100 A,最大输出50V、100A、5,000W.

本试验电源电气参数采用直流14V、10A(稳态电流),电源阳极接动触头,阴极接静触头.

1.2 小容量ASTM触头模拟动作与电性能测试系统

该系统的主要技术参数包括模拟试验台动作频率60次/min,占空比45%;最小生弧电压10V,最小生弧电流0.7A;接触压力100g;触头间隙1.5 mm;熔焊力100g(若熔焊力连续5次大于设定值,判为失效).

1.3 单相试验负载

该负载为交直流共用,具有电阻和电感值精度高、范围大的特点.直流下,阻性负载允许偏差±5%,功率因数0.99~1.0.

2 Ag/SnO2材料的制备工艺和微量添加剂

2.1 Ag/SnO2的3种制备工艺

制备Ag/SnO2触头材料的工艺较多[5],本试验用Ag/SnO2触头材料由桂林电器科学研究院金格公司提供,分别采用混粉烧结挤压法(简称混粉法)、化学共沉积法(简称化学法)和雾化合金粉末预氧化法(简称雾化法)3种工艺制备,各制备工艺的工艺流程如下:

①混粉法:银粉+氧化锡粉+添加剂→混合→等静压成型→烧结→挤压→拉拔→退火→拉拔→加工铆钉→后处理→最终产品.

②化学法:硝酸银+添加剂溶液→氧化锡+沉淀剂→共沉淀反应→粉末清洗→粉末烘干→等静压成型→烧结→挤压→拉拔→退火→拉拔→加工铆钉→后处理→最终产品.

③雾化法:银粉+氧化锡粉+添加剂→熔炼→雾化→筛分→内氧化→球磨→等静压成型→烧结→挤压→拉拔→退火→拉拔→加工铆钉→后处理→最终产品.

2.2 Ag/SnO2微量添加剂

试验所用8种Ag/SnO2触头材料添加的微量氧化物添加剂有 WO3、Bi2O3、CuO与In2O3.添加剂WO3和Bi2O3的润湿性较In2O3好,但热稳定性较In2O3低得多[3].

2.3 Ag/SnO2的编号及牌号

试验用Ag/SnO2触头材料的编号及牌号如表1所示.为分析方便,文中将用编号1#至8#分别代表8种试验触头材料.

每种试验用动触头(阳极)的尺寸均为3×0.8+1.5×1.5R8(球面),静触头(阴极)均为3×0.8+1.5×1.5F(平面).钉头直径φ3mm,钉头厚度0.8mm,钉脚直径φ1.5mm,钉脚长度1.5mm.

3 试验方法

3.1 试验前期准备

①将各试验触头与支架铆接,固定,标号;②先对触头与支架进行超声波清洗与空气晾干,接着用万分之一克的电子天平称重.

3.2 试验

每隔1,000次,用小容量ASTM触头模拟动作与电性能测试系统获取、处理并用波形显示一次触头的接触电阻、电弧特性参数等参数值.

3.3 试验后期处理

连续试验完成后,先称重,再拍电镜照片、打能谱;然后分析处理试验系统获取的接触电阻等电弧特性参数.

表1 Ag/SnO2材料的编号及牌号

4 试验结果与分析

4.1 8种Ag/SnO2材料的抗电弧侵蚀性

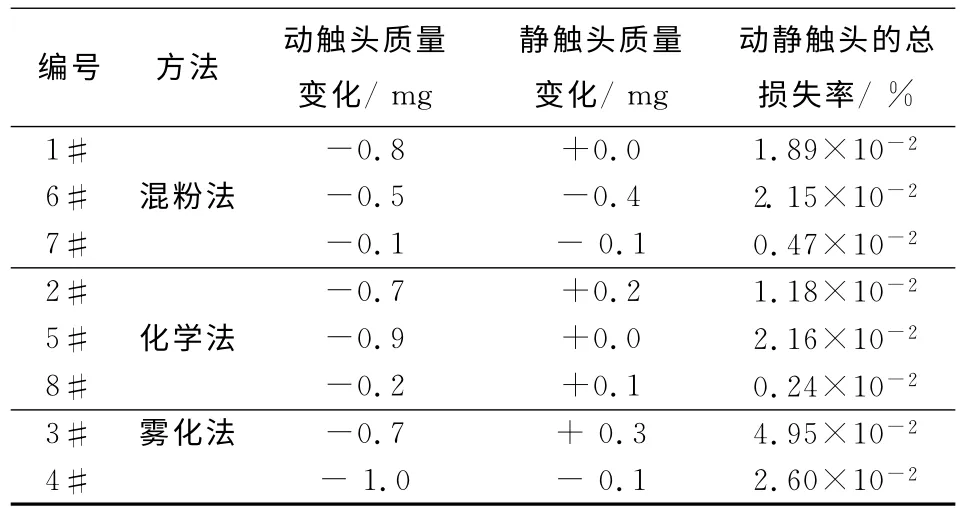

触头材料抗电弧侵蚀性能取决于触头材料的质量变化[6].试验用8种 Ag/SnO2动触头(阳极)、静触头(阴极)的平均质量(含触头支架质量)以及动静触头总损失率数据如表2所示.表中,数据前的正号表示质量增加、负号对应质量减少.

表2 直流14V、10A、45,000次连续通断试验后Ag/SnO2试验材料的质量变化及总损失率

分析表2相关数据,可知:

(1)尽管对称性配对的动触头(阳极)材料发生转移后,使2#、3#和8#的静触头(阴极)质量出现了增加,但8种Ag/SnO2触头经45,000次连续通断试验后,材料各自总的质量均出现不同程度地减少.由数据可见,化学法制备8#的抗侵蚀性最好,而雾化法制备的3#材料最差.

(2)分析表2中总损失率的大小关系可见,动静触头材料所用“添加剂(制备工艺)”按总损失率由小到大排列,依次为:CuO(化学法)→CuO(混粉法)→CuO+In2O3(化学法)→WO3(混粉法)→CuO+Bi2O3(混粉法),CuO +In2O3(化学法)→CuO +Bi2O3(雾化法)→CuO +In2O3(雾化法).可见CuO(化学法)是抗侵蚀性最佳的“添加剂(制备工艺)”.

(3)添加CuO的7#材料的总损失率值很低,仅为同样制备工艺、添加CuO与Bi2O3的6#的22%,且动静触头质量变化和总损失率亦很小,故其具有很强的抗电侵蚀性能.

4.2 电接触性能

触头材料电接触物理现象包括接触电阻、燃弧能量等[1].本文用ASTM触头模拟动作与电性能测试系统获得了直流14V、10A、灯负载条件下,45,000次连续通断试验后,8种Ag/SnO2材料的“燃弧能量、熔焊力、燃弧时间、触头温度和接触电阻”等数据,结果如表3所示(说明:各数据均指平均值).

表3 直流14V、10A、连续45,000次试验后Ag/SnO2试验材料的电接触性能参数

将表3数据,结合测得的8种Ag/SnO2材料电弧特征参数变化波形(因篇幅有限,略),可知:

(1)在相同制备工艺下,添加剂对燃弧能量值的影响不尽相同,如混粉法的1#和6#差异很大,雾化法则近乎相同.此外,SnO2含量的变化对电弧能量影响较小,如化学法制备的2#与5#.

(2)熔焊力受材料制备工艺影响较大.值最大的是用雾化法制备、添加CuO和In2O3的3#,而值较小的是用化学法制备的2#和5#,其烧蚀表面存在大面积熔融的液银是主要原因.制备工艺按熔焊力由大到小顺序排列,为:化学法→混粉法→雾化法.

(3)燃弧时间最短的是混粉法制备、添加 WO3的1#,添加CuO的7#值亦很小,这都表明它们所受电弧侵蚀均较少.

(4)接触电阻值最小的,是用化学法制备、添加CuO的8#和混粉法制备、添加CuO的7#,原因是其表面因液银飞溅,使触头表面产生了大量孔洞.用化学法制备、添加CuO与In2O3的5#接触电阻很高(是8#的近24倍),且其燃弧时间长、触头温度较高.

5 表面形貌分析

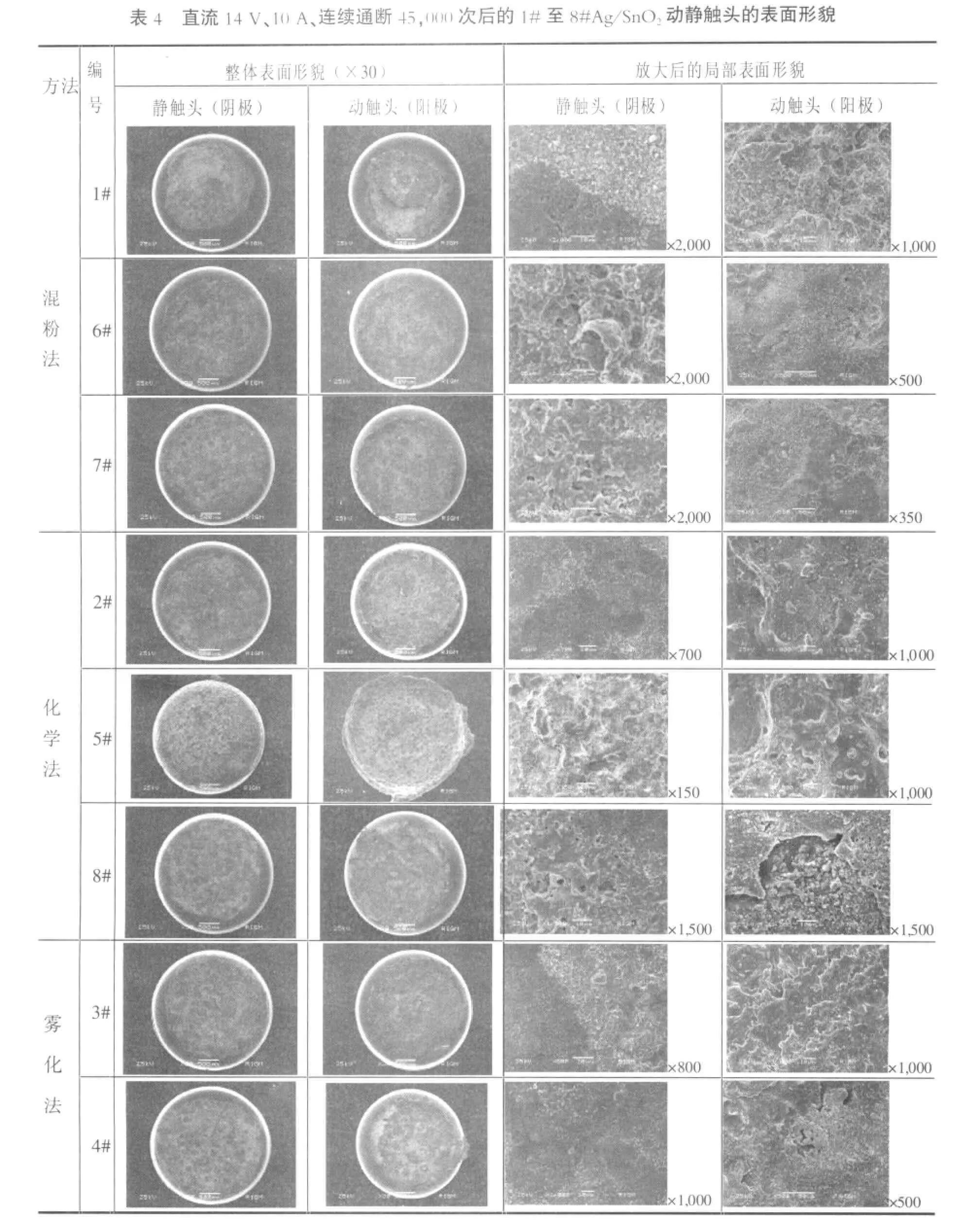

用SEM观测的直流14V、10A、连续通断45,000次后的1#至8#动、静触头的表面形貌如表4所示.观察表4可见,8种Ag/SnO2触头材料经长期连续试验后,触头表面出现了诸如气孔、富银区、SnO2聚集区、裂纹等形貌.其中:

(1)在用混粉法制备的三种材料中,添加 WO3的1#的静触头(阴极)表面出现了明显的旋流痕迹,动触头(阳极)表面留下了喷溅后的干涸烧蚀区,烧蚀较严重.对比其他7种材料的烧蚀表面积,可知其动、静触头的烧蚀面积是其所有材料中最小的,原因与钨骨架的高熔点有关,其致使材料表面熔融金属减少;在添加CuO与Bi2O3的6#和添加CuO的7#的静触头表面均出现了丘陵状熔融表面形貌,此形貌有利于全面改善材料电接触性能,抑制触头材料表面温升上升、降低接触电阻,使SnO2能均匀悬浮于液银中,从而保证分散体系粘性、提高抗电弧喷溅的能力.

(2)在用化学法制备的三种材料中,添加CuO与In2O3的2#动、静触头表面均出现了大量液滴和浆糊状溢出物,伴有少量坑洞,这些形貌表明此触头材料的表面润湿性好.

在添加CuO与In2O3的5#的动触头表面,因强烈喷溅作用,形成了一个盆形大坑,出现了本试验唯一的全满溢现象.结合表2可知,其动触头材料的损失大.

在8#动、静触头的表面,局部都出现一些孔洞或喷溅烧蚀坑.其中,动触头(阳极)烧损区边沿因喷溅烧蚀出现了坍塌,形成大量球形小颗粒;整体表面呈现熔融状.结合表2数据可知,8#触头材料的质量损失最少,说明CuO作为添加剂对提高其抗侵蚀性能帮助很大.

(3)在用雾化法制备、添加CuO与In2O3的3#静触头(阴极)表面,呈现大面积熔融区及极少量的液球;在动触头(阳极)表面出现波浪形、层叠的片状熔融金属以及小液滴.

在添加CuO和Bi2O3的4#动触头(阳极)整体表面出现部分满溢现象;静触头(阴极)呈现表面干涸的烧蚀区,局部有烧蚀孔洞;局部放大后的静触头(阴极)表面呈丘陵状熔融区,因润湿性强而无孔洞.

?

6 能谱分析

用JSM6460LV扫描电镜和EDAX能谱仪获取的8种Ag/SnO2触头材料部分特殊点的能谱如表5所示,分析如下.

?

(1)观察用混粉法制备、添加WO3的1#静触头(阴极)表面的质量百分比(图1)发现,A、B两点5种元素的含量很接近,这表明此触头材料表面的润滑作用良好.由1#动触头(阳极)的能谱(图2)可见,A处较B处银的含量多、锡含量少,但相差不大.

由添加CuO和Bi2O3的6#静触头(阴极)质量百分比(图3)可见,银的含量,A处60%、B处30%;锡的含量,B处55%、A处25%,表明,1#触头的侵蚀由液滴喷溅引起.

由添加CuO的7#质量百分比(图5)可见,静触头(阴极)上烧蚀孔孔壁处银烧蚀较多,而其动触头在试验前后,因表面受电弧侵蚀较少而变化很小.

(2)由化学法制备、添加CuO与In2O3的2#动触头(阳极)质量百分比(图6)可见,表面三个特殊点的材料组分变化明显,如B处银达40%(A、C处63%和56%),锡仅43%(A、C处23%和30%).

由添加CuO的8#的动触头(阳极)的质量百分比(图10)可知,A处与B处银分别为47%和78%,锡为38%与14%.

(3)雾化法制备的3#和4#两种Ag/SnO2触头材料表面润湿性好,有大片的熔融区,抗熔焊性较低,但抗电弧喷溅能力较强.添加CuO与In2O3的3#静触头(阴极)亦因试验前后触头表面电弧侵蚀很少,其能谱数据为试验起始时触头材料的能谱.在动触头(阳极)质量百分比(图12)中,A处与B处银分别为85%和75%,锡为70%与52%.

在添加CuO和Bi2O3的4#静触头(阴极)质量百分比(图13)中,A处与B处银分别为46%和58%,锡为42%与27%.在动触头(阳极)A的质量百分比(图14)中,银42%,锡35%,B点的银85%,锡5%.数据显示,添加物CuO与In2O3可起到缓解电弧烧损的作用.

7 结束语

研究利用混粉法、化学法和雾化法制备工艺,添加 WO3、Bi2O3、CuO 与In2O3后的8种 Ag/SnO2触头材料的电接触特性参数、表面相貌和特殊点微区组分后发现,合适的工艺方法和添加剂有利于提高液银对触头表面的润湿作用,能促进SnO2颗粒在液银中的均匀分布,充分发挥Ag/SnO2基触头材料良好的抗电弧喷溅侵蚀能力.

对比分析以上8种Ag/SnO2触头材料的试验数据,可见用混粉法制备、添加CuO的7#触头材料的抗电弧侵蚀和抗熔焊性能最好,达到了使用添加剂改善Ag/SnO2材料性能的目的.

[1]荣命哲.电接触理论[M].西安:西安交通大学出版社,2004.

[2]刘向军,费鸿俊,张仁义.汽车灯负载下银基触头材料熔焊性能的研究[J].电工电能新技术,2001,(3):33-37.

[3]荣命哲,王江文,王其平.含微量添加剂的Ag/SnO2触头材料电弧侵蚀机理[J].西安交通大学学报,1997,31(11):1-7.

[4]王小华,彭 翔,胡正勇,等.双工位电触头电性能测试装置的开发[J].低压电器,2010,(10):21-24,34.

[5]张昆华,管伟民,孙加林.Ag/SnO2电接触材料的制备和直流电弧侵蚀形貌特征[J].稀有金属材料与工程.2005,34(6):924-927.

[6]A凯尔,W.A.默尔,E.维纳里库.电接触和电接触材料[M].北京:机械工业出版社,1993.

- 湖南工程学院学报(自然科学版)的其它文章

- 阻燃双层机织面料的设计及其性能研究