在普通车床上加工锥形零件工艺解析

司马朋

摘要:普通车床加工锥形内外表面唯一的办法就是手摇,效率低、劳动强度高。尤其是大批量生产对操作者的体力和精力是个挑战,不仅效率低,没有规律性,往往发生批量超差,甚至报废。针对该问题,为保证批次一致性和质量稳定性,采用合理的加工方法,把无规律加工生产变为规范性操作,保证产品质量的同时,提高了劳动效率。

关键词:普通车床 车削 群钻 锥形零件

1、零件简介

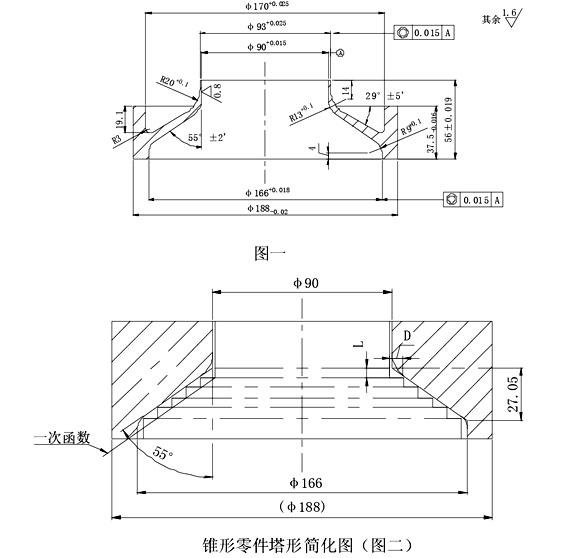

喷管座,材料为不锈钢0Cr15Ni7Mo2Al(PH15-7Mo),毛坯为钢棒,经过车削加工为图一所示零件。成品零件重量约占毛坯总重的15%。

材料为不锈钢PH15

不锈钢0Cr15Ni7Mo2Al(PH15-7Mo)是一种半奥氏体沉淀硬化不锈钢,通常在固熔、锻造、热轧进行切削加工,宜用低速大吃刀量加工,以免引起加工硬化。主要用于制造耐腐蚀好并具有高强度的各种容器、管道、弹簧以及航空薄壁结构件等。

2.毛坯为棒料,钻孔困难

毛坯为实心棒料,常用的方法为先用φ16钻头钻通孔,再用较大的钻头扩孔,直到扩钻头的最大直径φ60。选用直径差值比较大的钻头扩孔,切削力大,劳动强度高;选用直径差值比较小的钻头扩孔,易引起材料加工硬化。

解决方法:

分级钻孔,由小到大

毛坯为实心棒料,先用φ16钻头钻通孔,然后采用群钻扩孔。群钻采用直径φ60的钻头,在砂轮机上将切削刃磨出两道圆弧槽,加工时铁屑呈有规律排出,不易伤人,内孔没有钻头进给拉伤,表面粗糙度达到Ra1.6以上。有效降低切削刃的吃刀面积,从而减小切削力,不用多次扩孔,减轻劳动强度,提高生产效率,比普通钻头提高效率2~3倍。

3.车削内外锥用扳角度方法车削生产率低

通常用小刀架扳角度和中托盘同时进刀的方法去除毛坯余量,加工时两个进刀方向如果不协调,易造成零件超差,甚至报废。若两个方向同时进刀,造成铁屑不易排出,易伤人。

解决方法:

3.1 车内外锥孔把常规扳角度方法改变为多台阶分段加工

以前的加工方法为小刀架扳角度加工,因为加工余量大,一次进给深度2~3mm,加工时铁屑易伤人,不易保证尺寸要求,从而产生超差、报废。经过分析,查找规律后通过使用宝塔形多台阶状加工,计算出台阶的深度和直径,粗加工时先加工出各个小台阶,简单快捷。

3.1.1根据已知条件换算深度(角度)

深度换算:零件内锥孔的尺寸小径φ90(d),大径φ166(D),斜度为55°(α),通过计算得出锥形总深度(s)

s=(D/2-d/2)Xctgα=(166/2-90/2)Xctg55°=27.05

角度换算:该零件如果已知大径(D)、小径(d)和深度(s),可经以下公式换算斜度(α)

α=arctan((D/2-d/2)/s)

3.1.2深度分段

根据零件的材料加工的难易程度,可以把锥孔的深度分为若干个深度为L(为了方便计算,最好为整数)的小台阶,形成若干个阶梯孔,如图三所示。对于加工的零件,锥度越大,每个小台阶的深度宜小,相应的台阶也就相应增加,去除的毛坯越多,利于半精加工。操作者可根据机床、零件的材料等因素,来选择合适的台阶深度。

3.1.3每段直径计算

每个阶梯孔的点连起来为简单的一次函数,相邻两个阶梯孔的直径差一致,阶梯孔的直径差可以通过计算得出,

2D=2LXtgα(建议方便计算,得出的直径差进行圆整)

从而得出每个台阶孔的直径(见图二)。加工内外圆锥时,通常用小刀架扳角度加工方法改变为多台阶分段自动走刀,将锥形表面预车成塔形多台阶形状。

3.2半精加工

计算出的每个小台阶孔的直径D和深度L,可以分别利用机床纵向大托板和中托板横向刻度盘定尺寸进行加工。按照孔径由大到小的顺序,依次加工,去掉毛坯的余量。

各个台阶有规律的递减,完成台阶孔的加工后,通过半精加工、精加工完成整个锥孔的加工。

3.3精加工

将该零件锥面与车成塔形多台阶形状后精加工时不仅提高生产效率,而且大大减轻劳动强度,使操作者精神放松。保证该零件各项技术要求。该方法有利于铁屑从孔中排除,减少钩屑时间,增加有效生产时间,而且对操作者降低风险,如铁屑绞压孔内易甩出伤人等。

4、总结

外锥零件加工运用该方法同样适用。塔形方法,简单快捷,有规律性,普通操作者易掌握,降低了操作者的劳动强度,加工单件零件的时间由240分钟缩短到90分钟,提高劳动生产率2.5倍。并且该方法铁屑易从孔中排出,减少钩铁屑时间,增加有效生产时间,并且对操作者降低铁屑伤人的风险。

经过改动后的群钻,提高了效率,减小了劳动强度,在钻削大孔时可以借鉴。■

参考文献

[1]《车工工艺学》劳动人事出版社