金刚石烧结体残余应力的Raman表征①

贾洪声,鄂元龙,华 中,贾晓鹏,马红安,李 季,李海波

(1.吉林师范大学功能材料物理与化学教育部重点实验室,吉林 四平136000;2.吉林大学超硬材料国家重点实验室,吉林 长春130012)

1 引言

金刚石工具残余应力的大小是评价其性能品质重要的参数之一,在实际应用中由于存在较大的残余应力,致使金刚石工具出现崩刃、脱层等失效问题[1,2],在深层地质地矿开采等应用中表现得尤为明显,严重地影响其性能。残余应力(表现为金刚石的压应力和拉应力)的来源是由于金刚石与粘结剂之间的热膨胀系数差别较大,同时合成金刚石材料经过缷压和停温过程,应力会残留其中,致使金刚石工具强度降低,尤其在承受较强外力或温度变化较大时,金刚石容易破损或从基体上剥落,导致它失去切削等能力而失效。Lin et al.[3]检测到金刚石烧结体内部有巨大的残余应力(1400MPa),Catledge et al.[4]测试金刚石层不同区域的残余应力为870~1300MPa。目前,在关于测试金刚石工具应力的很多方法中[4-7],由于Raman光谱测试应力具有无损样品、容易制样、聚焦尺寸小(1μm)等优势,得到了人们广泛的应用。已经成功地计算了CVD金刚石薄膜的残余应力[8-12],可以测试不同物质掺杂的金刚石膜,由于金刚石膜生长的不均质性,可测试微区膜的残余应力,根据Raman峰的偏移或劈裂情况计算宏观及微观应力,Raman测试金刚石膜应力使用广泛,计算模型较多。而对高压烧结金刚石体材料的应用还较少[13-15]。本文将采用微区拉曼光谱(micro-Raman spectroscopy)测试表征不同类型的金刚石烧结体的残余应力,揭示金刚石制品径向的应力分布规律。

2 测试及分析

2.1 Raman光谱测试残余应力的原理及方法

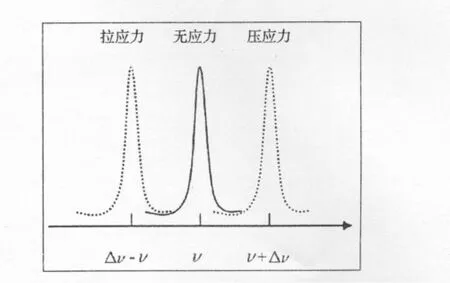

拉曼散射光谱与固体分子的振动有关,并且只有当分子的振动伴有极化率变化时才能与激发光相互作用,产生拉曼散射。当物体存在应力时,某些对应力敏感的谱带会产生移动和变形。其中拉曼峰频率偏移的改变与所受应力成正比[16],应力的表现形式及特征如图1所示。Raman峰形状及强度,偏移情况体现了金刚石的烧结形态及结晶程度,因此学者们对碳的Raman频率及形状也做了广泛的研究[17]。极低应力状态的金刚石单晶的Raman频率为1332cm-1,峰型尖锐,强度高。而对于金刚石烧结制品,金刚石颗粒的Raman峰峰强较弱,结晶度不高,峰表现不尖锐,宽化,偏移。

图1 拉曼峰频移与材料应力状态的关系Fig.1 Relationship between the frequency shift of Raman peak and material stress state

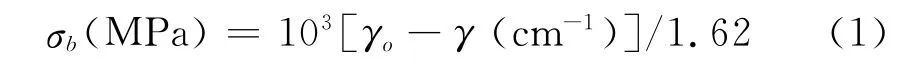

因此,基于以上原理,Raman光谱可以用来计算各种类型的金刚石体材料的残余应力,同时判定其是压应力或拉应力。对于金刚石单晶、原料及工具的测试要选用适合的计算模型,在准静水压的条件下可以客观地测试应力大小及形式;非静水压条件下如金刚石单晶及烧结复合材料可使用“双轴模型”。另外,选择的测试区域不同,使用的计算模型亦不同。对于不同类型金刚石制品的Raman光谱计算如公式1和公式2所示。

非静水压条件下金刚石残余应力的计算公式(双轴模型):

准静水压条件下金刚石残余应力的计算公式:σ是残余应力,γo是没有应力下的金刚石的频率(1332cm-1),γ是被测区域汇中金刚石各点的频率。针对不同类型的材料,这两种模型可以进行独立分析,并能够得到具体的应力形式及数值。对于测试金刚石烧结体的残余应力,传统混合粉末烧结法制备的金刚石表面区域为非静水压环境,使用“双轴模型”,而其内层可以近似为准静水压条件。因此,以下金刚石烧结制品的应力均采用(1)进行测试计算。

2.2 金刚石烧结体的Raman应力分析

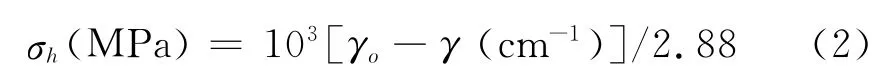

基于计算式(1),采用Raman光谱表征对不同类型的金刚石工具制品进行了测试及表征,测试区域均为聚晶金刚石烧结体表层,将给出各种制品的径向各个位置的残余应力分布形式及数值大小。Raman光谱设备型号为RENISHAE invia Raman Microscope,514nm 1kseries Ar+laser,所有测试的Raman数据均采用a×50物镜,20mW激光能量,60s采样时间,扫描光斑直径为1μm。如图2a-d所示,依次为(a)国内某厂家Ф13mm金刚石复合片;(b)实验室原位烧结Ф15mm金刚石复合片;(c)日本某品牌Ф52mm金刚石复合片;(d)国内Ф12.5mm金刚石球齿。其横坐标表示为金刚石被测的区域,纵坐标分别为Raman测试所得的峰值及对应的残余应力。应力分布规律见图2中各点标示。

图2 金刚石制品残余应力的Raman分析Fig.2 The Raman analysis of the residual stress of diamond products

如图2(a),表征了国内的Ф13mm尺寸的金刚石复合片,径向从边缘依次取a、b、c三个微区,给出了其Raman峰的形貌及数值,Raman峰强度较弱,宽化较严重。根据公式1得到了其残余应力形式,表现为压应力,数值达到1750MPa以上,中心的应力略高于边缘。

如图2(b),原位烧结法制备的金刚石复合片,即采用硬质合金基体中Co熔渗的方法烧结金刚石复合片。也出现中心部位的应力高于边缘的现象,且边缘应力为拉应力,最高为700MPa;中心区域为压应力,其最高应力值约为900MPa。

如图2(c),国外大尺寸的Ф52mm金刚石复合片应力平均值为530MPa,其规律表现为中心的应力较高,边缘低,高应力的位置表现为压应力形式,而边缘为拉应力,数值较小。由于金刚石烧结制品中心部分所处的烧结温度高于边缘,特别是大尺寸金刚石制品的烧结腔体内温度不均匀性更为明显,致使在金刚石复合片不同区域性能差别较大;虽然国外产品尺寸远大于国内制品,然而其在控制改善应力方面有其优势。

如图2(d),除了表征金刚石复合片外,也测试了国内Ф12.5mm的金刚石球齿。在半球形金刚石层表面取了4个测试微区进行了Raman测试,实验结果发现其也存在两种应力形式,且应力与位置对应关系的规律不明显,即表明非平面型的金刚石烧结体在各个区域残余应力差别较大,分析认为这也是由于烧结过程中各区域存在温度梯度所致。

3 结束语

对于平面型的金刚石烧结体表层存在不同形式的残余应力(压应力和拉应力),径向各区域的残余应力表现为中心高,边缘低;而对于球型金刚石的烧结制品,各区域应力规律不明显,数值差别巨大。残余应力分布不均匀主要是由于金刚石烧结过程中存在温度梯度所致。

[1]Zijsling D H.SPE Paper 13260,1984.

[2]Gloowka D A,Stone C M.SPE Drilling Eng.,1986,1(3):201-214.

[3]Lin T P,Hood M,Cooper G A.Residual stresses in polycrystalline diamond compacts[J].J Am Ceram Soc,1994,77(6):1562-1568.

[4]Vohra Y K,Catledge S A,Ladi R,et al.Micro-Raman stress investigations and X-ray diffraction analysis of polycrystalline diamond(PCD)tools[J].Diamond Relat Mater,1996,5:1159-1165.

[5]Ferreira N G,Abramof E,.Corat E J,et al.Residual stresses and crystalline quality of heavily boron-doped diamond films analysed by micro-Raman spectroscopy and X-ray diffraction [J].Carbon,2003,41(6):1301-1308.

[6]Chowdhury S,Laugier M T,Henry.XRD stress analysis of CVD diamond coatings on SiC substrates[J].J Int J Refractory Met Hard Mater,2007,25(1):39-45.

[7]Durand O,Bisaro R,Brierley C J.Residual stresses in chemical vapor deposition free-standing diamond films by X-ray diffraction analyses[J].Materials Science and Engineering A,2000,228(2):217-222.

[8]Chen K H,Lai Y L,Lin J C,et al.Micro-Raman for diamond film stress analysis[J].Diamond Relat Mater,1995,4:460-463.

[9]Windischmann H,Gray K J.Stress measurement of CVD diamond films[J].Diamond Relat Mater,1995,4:837-842.

[10]Windischmann H,Epps G F,Cong Y,et al.Intrinsic stress in diamond films prepared by microwave plasma CVD[J].J Appl Phys,1991,69:2231-2237.

[11]VonKaenel Y,Stiegler J,Michler J,et al.Stress distribution in heteroepitaxial chemical vapor deposited diamond films[J].J Appl Phys,1997,81:1726-1736.

[12]Nugent K W,Prawer S.Confocal Raman strain mapping of isolated single CVD diamond crystals[J].Diamond Relat Mater,1998,7:215-221.

[13]Monika Wieligor,Zerda T W.Surface stress distribution in diamond crystals in diamond-silicon carbide composites[J].Diamond Relat Mater,2008,17:84-89.

[14]Jia H S,Ma H A,Jia X P.Research on polycrystalline diamond compact(PDC)with low residual stress prepared using nickel-based additive [J].Int J Refract Met Hard Mater,2011,29(1):64-67.

[15]Jia H S,Ma H A,Guo W,et al.HPHT preparation and Micro-Raman characterization of polycrystalline diamond compact with low residual stress[J].Sci China Phys Mech Astron,2010,53(8):1445-1448.

[16]Prawer S,Nemanich R J.Raman spectroscopy of diamond and doped diamond[J].Phil Trans R Soc Lond A,2004,362:2537-2565.

[17]方容川.固体光谱学 [M].合肥:中国科技大学出版社,2003.