S7400在烧结厂自控系统中的应用

王建鹏

(山西省自动化研究所,山西太原030012)

山西新泰钢铁公司180 m2烧结机生产自动化控制系统采用三电一体化的集中控制模式,分为电气控制、仪表控制和计算机控制系统,包含了原料供料系统、一二次配料系统、烧结系统、成品筛分系统,各个系统各由一套6ES7-414 CPU单独控制,各系统CPU之间采用工业以太网ISO-on-TCP通讯方式,系统功能之间的联锁通过通讯实现,远程模块采用ET200与WAGO-I/O总线模块相结合的硬件结构,上位机软件采用Wonderware公司InTouch v10.1,S7-400通过通讯方式实现对EMERSON EV2000变频器的控制,下面详细介绍新泰烧结自控系统的设计及功能实现。

1 系统构成

1.1 硬件结构

采用计算机控制,可以极大地提高生产效率,通过远程控制,节约生产时间,加快了生产节奏。新泰180 m2烧结机采用计算机对主要工艺生产线进行自动控制。该控制系统采用仪电合一方式,由Siemens S7400系列PLC完成全过程的顺序控制和回路控制。控制站与监控站之间,通过工业以太环网通讯,从而实现的烧结机各系统之间的数据交换稳定、准确。

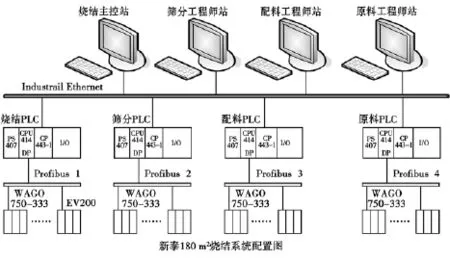

该系统设置11个客户端,1台服务器。其中烧结主控室设置4台客户端,一台服务器,配料室设7台客户端。可以完成对燃料部分、配料部分、烧结冷却部分、成品筛分部分进行监控。通过交换机统一挂在工业以太环网上。图1为烧结主控室网络配置图。

图1 烧结主控室网络配置图

1.2 网络通讯

1.2.1S7400之间ISO-on-TCP工业以太网通讯

各系统间采用工业以太网ISO-on-TCP通讯方式实现设备间的联锁,实现联锁集中操作及机旁操作,并设有解除联锁工作制,设备启动前发出声光报警,延时启动,启动时逆物流运输方向依次启动,停止时顺物流运输方向依次停止,当系统中某一设备出现事故时,逆物流方向的设备立即停止运转,顺物流方向的设备继续运行,直至物料运输完毕为止,岗位人员遇到紧急情况时,可以就地解除联锁,就地停车。

1.2.2EV2000 变频器与 S7400 Profibus DP 通讯

EV2000采用独特的控制方式实现了高转矩、高精度、宽调速驱动,满足通用变频器高性能化的趋势,具有超出同类产品的防跳闸性能和适应恶劣电网、温度、湿度和粉尘能力,提高了产品可靠性,EV2000通过优化PWM控制技术和电磁兼容性整体设计,满足用户对应用场所的低噪音、低电磁干扰的环保要求。

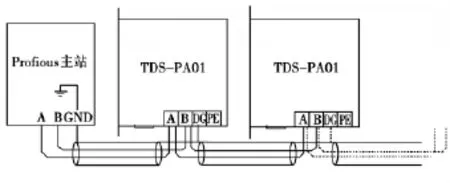

烧结机、圆滚给料机、环冷机、板式给矿机四台设备由艾默生变频器EV2000控制转速以达到物料均衡,EV2000变频器通过配置TDS-PA01实现与S7400系统通讯,TDSPA01现场总线适配器是艾默生公司遵照PROFIBUS现场总线国际标准,为满足艾默生变频器在PROFIBUS现场总线领域的应用而专门设计生产的产品。如图2所示。

图2 PROFIBUS总线连接示意图

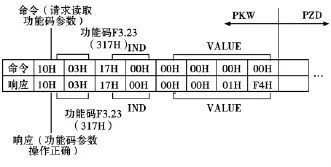

打开 SIMATIC 400 站点[1],新建 Profibus(2),组态 PROFIBUS站地址,设定传输速率1.5 Mb/s,在 DP网上添加EV2000,并组态EV2000通信区,选择PPO1,由4PKW/2PZD组成,EV2000仅支持PPO1,在OB1里调用特殊功能模块SFC14和SFC15,完成从站(EV2000)数据的读和写。PPO1功能如图3。

图3 PPO1功能

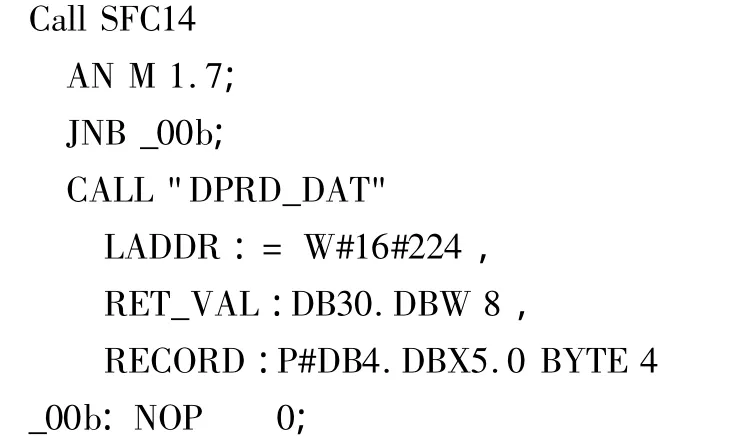

LADDR,硬件组态时PZD的起始地址 w#16#224,RET_VAL程序块的状态字,存放在数据块DB30.DBW8=W#16#2000中,RECORD数据块DB4中定义的PZD数据区相应的数据地址P#DB4.DBX5.0 BYTE 4,即对 EV2000请求读写F00参数,设定为04,在自动模式下频率给定通道为CCI。Z4烧结机变频器EV2000与S7400 CPU的控制程序如下:

请求读取PPO1 PZD中的EV2000实时运行频率:

S7400与TDS-PA01通过通讯方式实现了对烧结机、圆滚给料机、环冷机、板式给矿机的控制,向变频器发送控制命令(如:起、停、点动),向变频器发送频率给定信号,从变频器中读取工作状态信息和实际值,修改变频器的功能码设置,对变频器进行故障复位。

1.2.3WAGO 总线模块与 S7-400通讯

德国WAGO的总线模块应用在现场控制箱,既小巧又安全可靠,节省了控制箱内空间,分站之间只需一根通讯Profibus DP电缆连接,不需要现场的控制电缆敷设及接线,使得电气故障率大大降低。

打开SIMATIC 400站点,安装WAGO公司提供的硬件GSD文件,STEP7HW congfig窗口,新建 Profibus(1),组态WAGO 750-333,选择固件版本号为11,STEP7软件自动为模块分配硬件地址,也可以对此硬件地址进行修改,硬件组态完成,可以对模块地址进行编程控制。

2 控制系统软件实现

本系统控制软件的功能分为:设备连锁电控、PID调节、网络数据通讯、参数采集监控、故障报警处理。整个烧结机的工艺生产过程控制的计算机软件由InTouch v10.1实现。

2.1 组态梯形图和功能块图实现电气控制

设备运行分为就地控制、远程控制以及CRT手动控制。远程控制方式分为自动方式与解除联锁CRT手动。远程控制方式下PLC首先检测受控设备是否满足启动条件,电源是否具备,模式选择开关是否打在远程状态,设备是否有故障等,若满足启动条件,CRT显示允许启动信号,然后选择相应系统顺启顺停按钮实现对受控设备的控制。系统中某台设备出现故障,其上游设备齐停,下游设备顺停,并伴有报警。

2.2 PID调节控制及仪表控制

根据工艺要求编制工艺监控画面,对主要数据:点火炉燃烧温度、煤气总管压力、煤气总管流量等建立历史趋势;实现对各个设备的操作运行情况的监控、参数报警、阀门调节等功能。

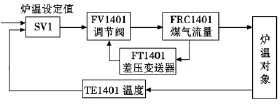

(1)点火炉温度自动调节

点火炉温度控制系统,点火炉燃烧控制是烧结机控制的重要部分。该系统控制的精确度、稳定性直接关系到烧结矿石的质量。点火炉温度控制根据实际情况在画面选择PID控制系统,STEP7 V5.4 FB41功能块实现,具有手/自动转换,实现了无扰动切换。

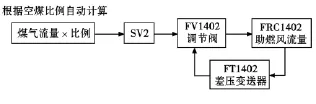

影响点火炉温度有两个重要的方面:助燃风流量及点火炉煤气流量。理化验室对两种气体成分分别进行了分析与测定,分析结果显示煤气和助燃风按照1∶3的比例进行混合后能达到最佳的燃烧效果,比例设定作为点火炉温度调节的一个参数在上位机操作界面上输入并显示。对点火炉温度的控制由两级PID控制来实现,分别是煤气流量PID控制(如图4所示)及助燃风流量PID控制(如图5所示)。

图4 煤气流量PID控制图

图5 助燃风流量PID控制图

(2)煤气压力自动控制

为保证点火炉燃烧平稳,对煤气总管压力采用负反馈控制。其操作方式分为手动/自动两种操作方式[2]。手动方式(M):操作员可通过计算机画面上的手操器,参照画面显示煤气压力值(PT-1401),根据生产需要手动控制FV-1401阀门的开度,调节煤气压力的大小。自动方式(A):操作员在计算机画面上输入煤气压力的给定值SP,计算机则根据煤气压力的测量值PV(PT-1401)与给定值SP的偏差进行PID计算,自动控制阀门FV-1401的开度,保持煤气压力稳定在给定值的范围之内。

点火炉煤气使用的是安泰集团焦化厂焦炉煤气,在特定时期煤气总管压力不稳定,根据安全规程,煤气总管压力低于2.5 kPa时必须紧急关断总管切断阀SV1403,煤气总管压力高于8 kPa时声光报警。

3 结束语

通过近1个月紧张调试,系统正式顺利投入生产,一直运行良好,控制水平先进的自动控制系统为烧结厂的顺利投产、快速达产起了重要的作用,无论从投产后运行的顺利程度还是从生产状态的稳定性来看,都达到了非常领先的水平,网络技术的应用以及总线模块的大量应用大大降低了设备故障率,使得今后的维护工作大量减少,生产更加稳定。

[1]罗红福,胡斌,钟存福,等.PROFIBUS-DP现场总线工程应用实例解析[M].北京:中国电力出版社,2008,9:74-103.

[2]公维娥,张新宁,田美.265 m2烧结机自动控制系统的三电一体化设计[J].国内外机电一体化技术,2008(1):81-83.